一种用于钢铁企业的含铁尘泥回收装置的制作方法

1.本申请涉及含铁尘泥回收利用,尤其涉及一种用于钢铁企业的含铁尘泥回收装置。

背景技术:

2.在钢铁企业生产过程中,产生的含铁尘泥较多,并且由于含铁尘泥中往往会带有锌,无法直接用于原料使用,因为锌金属会导致炉内物料下料不顺、悬料甚至崩料,更严重的时候会影响高炉耐材的使用寿命。但是含铁尘泥中的铁金属无法回收利用,则会造成大量的铁浪费,不仅浪费了资源,更加大了生产成本,所以需要一种用于钢铁企业的含铁尘泥回收装置,解决上述问题。

技术实现要素:

3.本申请提供了一种用于钢铁企业的含铁尘泥回收装置,解决了现有技术中含铁尘泥回收时含有大量锌,无法直接利用的问题。

4.本申请提供了一种用于钢铁企业的含铁尘泥回收装置,包括分离腔,所述分离腔上方设置有进料口,所述进料口下方设置有筛网,所述筛网下方设置有弹簧,所述弹簧下方设置有支撑块,所述支撑块位于分离腔侧壁上,下方设置有磁铁,所述磁铁尾端连接有液压杆,所述磁铁下方设置有导料板,所述导料板倾斜设置,所述导料板的底端处设置有出料口,所述分离腔侧面设置有吹风管,所述吹风管位于磁铁上方,所述吹风管与液压杆同侧。

5.进一步的,一种用于钢铁企业的含铁尘泥回收装置,所述磁铁水平穿过分离腔。

6.进一步的,一种用于钢铁企业的含铁尘泥回收装置,所述磁铁与分离腔之间设置有防磨垫。

7.进一步的,一种用于钢铁企业的含铁尘泥回收装置,所述吹风管位于支撑块下方。

8.进一步的,一种用于钢铁企业的含铁尘泥回收装置,所述支撑块为四个,且分别位于分离腔侧壁上。

9.进一步的,一种用于钢铁企业的含铁尘泥回收装置,所述进料口为倒置斗状。

10.由以上技术方案可知,本申请提供了,一种用于钢铁企业的含铁尘泥回收装置,通过在分离腔内设置磁铁,通过磁铁对含铁尘泥中的铁粉进行吸附,通过设置筛网,在含铁尘泥从进料口进入分离腔后落在筛网上,筛网下方的弹簧被下压,当部分含铁尘泥漏下后弹簧复位,筛网随之振动的过程中能够将含铁尘泥打散,磁铁在对铁粉吸附的过程中部分杂物会落在磁铁上,通过吹风管将磁铁上的杂物吹落,杂物落在下方的导料板上顺着导料板的倾斜角度从出料口滑出,在实际应用的过程中,能够有效的减少含铁尘泥的杂物,能够有效的进行回收利用,节省资源和生产成本。

附图说明

11.为了更清楚地说明本申请的技术方案,下面将对实施案例中所需要使用的附图作

简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

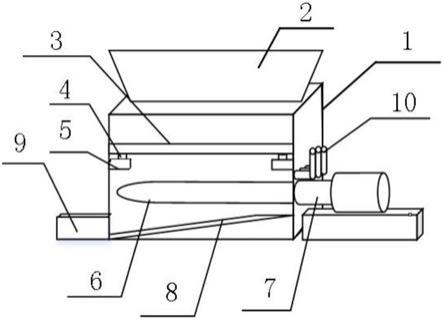

12.图1为本申请结构示意图。

13.图示说明:

14.其中,1

‑

分离腔,2

‑

进料口,3

‑

筛网,4

‑

弹簧,5

‑

支撑块,6

‑

磁铁,7

‑

液压杆,8

‑

导料板,9

‑

出料口,10

‑

吹风管。

具体实施方式

15.为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合附图,对本申请实施例中的技术方案进行清楚、完整地描述。

16.参见图1

17.由以上技术方案可知,一种用于钢铁企业的含铁尘泥回收装置,包括分离腔1,所述分离腔1上方设置有进料口2,所述进料口2下方设置有筛网3,所述筛网3下方设置有弹簧4,所述弹簧4下方设置有支撑块5,所述支撑块5位于分离腔1侧壁上,下方设置有磁铁6,所述磁铁6尾端连接有液压杆7,所述磁铁6下方设置有导料板8,所述导料8板倾斜设置,所述导料板8的底端处设置有出料口9,所述分离腔1侧面设置有吹风管10,所述吹风管10位于磁铁6上方,所述吹风管10与液压杆7同侧。

18.优选的,一种用于钢铁企业的含铁尘泥回收装置,所述磁铁6水平穿过分离腔1。

19.优选的,一种用于钢铁企业的含铁尘泥回收装置,所述磁铁6与分离腔1之间设置有防磨垫。

20.优选的,一种用于钢铁企业的含铁尘泥回收装置,所述吹风管10位于支撑块5下方。

21.优选的,一种用于钢铁企业的含铁尘泥回收装置,所述支撑块5为四个,且分别位于分离腔1侧壁上。

22.优选的,一种用于钢铁企业的含铁尘泥回收装置,所述进料口2为倒置斗状。

23.本申请,在应用的时候,通过将含铁尘泥从分离腔1的进料口2倒入,当含铁尘泥经过筛网3时在重力作用下使得筛网3振动,振动的过程中使得含铁尘泥分散,能够有效的增强磁铁6的吸附效果。

24.当铁粉被磁铁6吸附,无法被吸附的杂质则会落到下方的导料板8上顺着导料板8滑向出料口9。

25.在磁铁6在对铁粉吸附的过程中部分杂物会落在磁铁6上,通过吹风管10将磁铁6上的杂物吹落。

26.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本申请的其它实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包括本申请未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本申请的真正范围由权利要求指出。

27.应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本申请实施方式并不构成对本申请保护范围的限定。

技术特征:

1.一种用于钢铁企业的含铁尘泥回收装置,其特征在于,包括分离腔(1),所述分离腔(1)上方设置有进料口(2),所述进料口(2)下方设置有筛网(3),所述筛网(3)下方设置有弹簧(4),所述弹簧(4)下方设置有支撑块(5),所述支撑块(5)位于分离腔(1)侧壁上,下方设置有磁铁(6),所述磁铁(6)尾端连接有液压杆(7),所述磁铁(6)下方设置有导料板(8),所述导料板(8)板倾斜设置,所述导料板(8)的底端处设置有出料口(9),所述分离腔(1)侧面设置有吹风管(10),所述吹风管(10)位于磁铁(6)上方,所述吹风管(10)与液压杆(7)同侧。2.根据权利要求1所述的一种用于钢铁企业的含铁尘泥回收装置,其特征在于,所述磁铁(6)水平穿过分离腔(1)。3.根据权利要求2所述的一种用于钢铁企业的含铁尘泥回收装置,其特征在于,所述磁铁(6)与分离腔(1)之间设置有防磨垫。4.根据权利要求1所述的一种用于钢铁企业的含铁尘泥回收装置,其特征在于,所述吹风管(10)位于支撑块(5)下方。5.根据权利要求1所述的一种用于钢铁企业的含铁尘泥回收装置,其特征在于,所述支撑块(5)为四个,且分别位于分离腔(1)侧壁上。6.根据权利要求1所述的一种用于钢铁企业的含铁尘泥回收装置,其特征在于,所述进料口(2)为倒置斗状。

技术总结

本申请公开了一种用于钢铁企业的含铁尘泥回收装置,包括分离腔,所述分离腔上方设置有进料口,所述进料口下方设置有筛网,所述筛网下方设置有弹簧,所述弹簧下方设置有支撑块,所述支撑块位于分离腔侧壁上,下方设置有磁铁,所述磁铁尾端连接有液压杆,所述磁铁下方设置有导料板,所述导料板倾斜设置,所述导料板的底端处设置有出料口,所述分离腔侧面设置有吹风管,所述吹风管位于磁铁上方,所述吹风管与液压杆同侧。本申请,通过在分离腔内设置磁铁,通过磁铁对含铁尘泥中的铁粉进行吸附,通过设置筛网,筛网在振动的过程中能够将含铁尘泥打散,能够有效的减少含铁尘泥的杂物,能够有效的进行回收利用,节省资源和生产成本。成本。成本。

技术研发人员:郭庆峰

受保护的技术使用者:宁夏建龙龙祥钢铁有限公司

技术研发日:2021.06.22

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1