一种磁性表面活性剂及其用于煤渣碳、灰分离及回收的方法与流程

本发明涉及一种磁性表面活性剂及其煤渣碳灰分离及回收的方法,尤其是涉及一种气化炉粗渣、细渣中碳的分离与回收。

背景技术:

0、技术背景

1、煤气化工艺中,煤粉或煤浆与氧气经过烧嘴混合进入气化炉,发生气化反应产生co、h2等合成气。由于煤炭颗粒在气化炉中停留时间有限,有部分未完全反应的碳颗粒会以气化粗渣和细渣的形式排出气化炉,粗渣和细渣中均主要由碳与灰组成,以单喷嘴气化炉为例,粗渣碳含量为10%-20%,细渣碳含量为30%-40%,渣中的灰为无机的非晶态或结晶矿物质,碳经过高温焙烧后孔隙较为发达,密度较低。行业内为解决煤渣累积占地、环保问题,普遍将粗渣和细渣委外作为建筑材料或填埋,经济效益低,且高含碳量的煤渣还会增加建筑材料烧失量,影响产品质量。对煤渣进行脱炭处理不仅可以将炭回收代替部分原煤,符合碳减排政策要求,还可以将剩余含碳量低的渣用于制作建筑材料或吸附材料,实现资源再利用。

2、专利cn112237786公布了一种煤气化细渣中残碳的分离方法,将沉降槽底部的细渣浆与油料混合,通过聚结器的作用实现碳颗粒和油料的分离与回收,但回收效率与产品质量不如常规的浮选,且该专利只涉及细渣的回收,粗渣由于颗粒及比重较大,不适用于该种方法回用,不利于整体煤渣残炭的回收与再利用。

3、专利cn107641537公布了一种煤气化炉渣纯化工艺及实现其工艺的系统,将渣浆按照灰分浓度进行分离,利用比重差异进行分选,但未对高灰部分的残碳进行回收,且涉及的浮选仍有药剂消耗量大的问题。

技术实现思路

1、针对上述问题,本发明提供一种适用于粗渣、细渣,将煤渣中的碳、灰分离与回收的磁性表面活性剂以及分离与回收的方法,避免了浮选药剂消耗量大的问题。

2、一方面,本发明提供了一种磁性表面活性剂,所述磁性表面活性剂由具有螯合基团或静电结合基团特定基团的表面活性剂溶液与具有磁响应的金属离子溶液反应得到。

3、本发明中,所述具有特定基团的表面活性剂为1-十四烷-3-甲基氯化咪唑翁、十二烷基三甲基溴化铵(dtab)、十八烷基三甲基溴化铵(stab)、1,4,7,10-四氮杂环十二烷-1,4,7,10-四乙酸(dota)中的一种或多种,优选1-十四烷-3-甲基氯化咪唑翁;所述具有磁响应的金属离子为三氯化钆、三氯化钬、三氯化铈、三氯化镝中的一种或多种,优选三氯化钬。

4、本发明中,所述有特定基团的表面活性剂溶液、具有磁响应的金属离子溶液的溶剂为水。

5、本发明中,所述磁性表面活性剂的反应体系中还包含溶剂,所述溶剂为甲醇、乙醇中的一种或多种,优选甲醇。

6、另一方面,本发明提供了一种磁性表面活性剂的制备方法,步骤如下:

7、(1)配置反应原料,包括具有特定基团的表面活性剂溶液、具有磁响应的金属离子溶液、溶剂;

8、(2)将表面活性剂溶液与金属离子溶液以化学当量配比进行混合,与溶剂一起升温反应;

9、(3)将步骤(2)得到的反应混合物进行真空脱水、脱溶剂得到磁性表面活性剂。

10、本发明中,所述特定基团的表面活性剂溶液浓度为30-50%,优选35-45%;所述具有磁响应的金属离子溶液浓度为5-10%,优选6-8%;所述溶剂为分析纯以上;

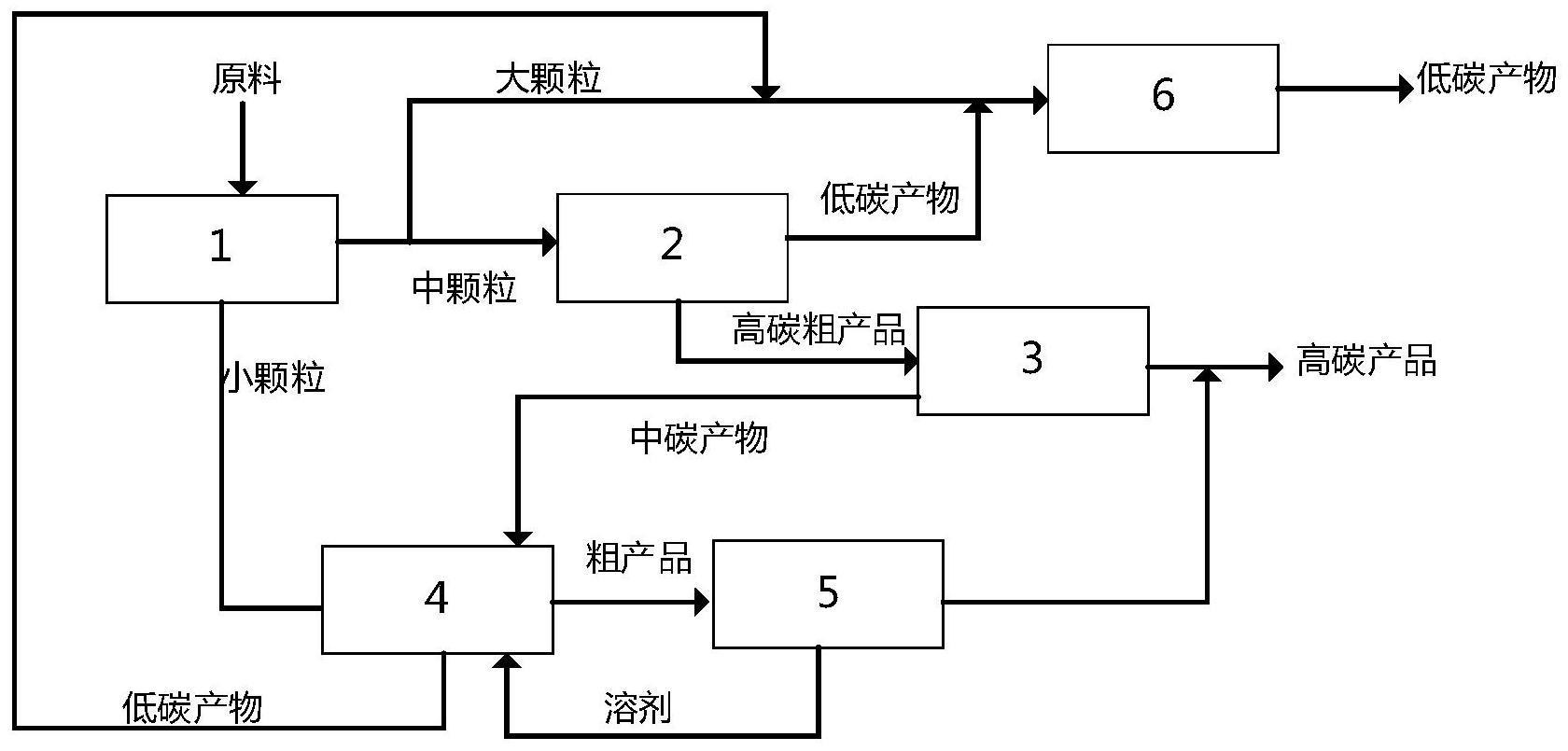

11、本发明中,所述步骤(1)中所述具有特定基团的表面活性剂为1-十四烷-3-甲基氯化咪唑翁、十二烷基三甲基溴化铵(dtab)、十八烷基三甲基溴化铵(stab)、1,4,7,10-四氮杂环十二烷-1,4,7,10-四乙酸(dota)中的一种或多种,优选1-十四烷-3-甲基氯化咪唑翁;所述具有磁响应的金属离子溶液为三氯化钆、三氯化钬、三氯化铈、三氯化镝中的一种或多种,优选三氯化钬;所述的溶剂为甲醇、乙醇中的一种或多种,优选甲醇。

12、所述具有特定基团的表面活性剂与具有磁响应的金属离子的摩尔比为:0.5-2:1,优选为1:1。

13、本发明中,所述步骤(2)中反应条件为:氮气氛围,搅拌速率为100-1000rpm,优选300-500rpm;温度为10-90℃,优选20-80℃;反应时间为12-50h,优选24-48h。

14、本发明中,所述步骤(3)中所述脱溶剂温度为70-90℃,时间为12-16h。

15、再一方面,本发明提供了一种磁性表面活性剂用于煤渣中碳、灰分离与回收的用途。

16、最后,本发明提供一种煤渣碳灰分离及回收的方法,包括以下步骤,将含碳煤渣进入浮选装置,利用碳、灰疏水性差异实现分离,得到低碳产物和粗产品,粗产品进入溶剂回收装置,得到溶剂和高碳产品,回收后的溶剂返回浮选装置;所述浮选装置为带有磁场产生装置的浮选机,磁场的强度为0.5-3t;浮选装置中浮选药剂为磁性表面活性剂。

17、优选地,所述含碳煤渣在进入浮选装置之前还包含筛分、重选、二次筛分的工艺。

18、本发明中,所述筛分的工艺包含:煤渣先通过筛分装置,分成大颗粒(>1mm)、中颗粒(0.074-1mm)、小颗粒(<0.074mm),大颗粒含碳量低,经脱水后可直接外售作为建筑材料,中颗粒进入重选装置,小颗粒进入浮选装置。

19、本发明中,所述重选的工艺包含:在离心力的作用下分离得到低碳产物和高碳粗产品,其中低碳产物同样经脱水后外售作为建筑材料。

20、本发明中,所述二次筛分的工艺包含:将重选得到的高碳粗产品进入筛分装置,筛分装置根据粒径筛分可得到高碳产品和中碳产物,其中高碳产品可返回气化炉使用,中碳产物进入浮选装置。

21、本发明中,所述筛分装置,根据煤渣粒径分布,选用合适筛孔的叠筛;

22、本发明中,所述重选装置为旋流器、螺旋溜槽中的一种;

23、本发明中,所述脱水装置为沉降槽、压滤机中的一种;

24、本发明中,所述溶剂回收装置为立式罐与循环泵组合而成,罐内设有筛网,罐外配置了加热设施,浮选装置产生的粗产品进入回收装置后,在高温下实现表面活性剂去磁化,通过循环泵和筛网的作用实现与碳固体的分离,表面活性剂溶液循环至浮选装置再利用。

25、本发明具有如下有益效果:

26、本发明的具有磁性的表面活性剂可以在磁场作用下降低表面张力,增强碳的捕捉能力,去磁化后可与碳分离回收再利用,避免了常规浮选的药剂消耗量高的问题。

27、本发明的回收流程涵盖了粗渣、细渣,较为全面的回收了气化炉中未反应的残炭,实现了收益最大化。

技术特征:

1.一种磁性表面活性剂,其特征在于,所述磁性表面活性剂由具有螯合基团或静电结合基团特定基团的表面活性剂溶液与具有磁响应的金属离子溶液反应得到。

2.如权利要求1所述的磁性表面活性剂,其特征在于,所述具有特定基团的表面活性剂为1-十四烷-3-甲基氯化咪唑翁、十二烷基三甲基溴化铵(dtab)、十八烷基三甲基溴化铵(stab)、1,4,7,10-四氮杂环十二烷-1,4,7,10-四乙酸(dota)中的一种或多种,优选1-十四烷-3-甲基氯化咪唑翁;和/或,所述具有磁响应的金属离子为三氯化钆、三氯化钬、三氯化铈、三氯化镝中的一种或多种,优选三氯化钬。

3.如权利要求1或2所述的磁性表面活性剂,其特征在于,所述磁性表面活性剂的反应体系中还包含溶剂,所述溶剂为甲醇、乙醇中的一种或多种,优选甲醇。

4.一种磁性表面活性剂的制备方法,其特征在于,包含以下步骤:

5.如权利要求4所述的制备方法,其特征在于,所述特定基团的表面活性剂溶液浓度为30-50%,优选35-45%;所述具有磁响应的金属离子溶液浓度为5-10%,优选6-8%;所述溶剂为分析纯以上。

6.如权利要求4所述的制备方法,其特征在于,所述步骤(1)中所述具有特定基团的表面活性剂为1-十四烷-3-甲基氯化咪唑翁、十二烷基三甲基溴化铵(dtab)、十八烷基三甲基溴化铵(stab)、1,4,7,10-四氮杂环十二烷-1,4,7,10-四乙酸(dota)中的一种或多种,优选1-十四烷-3-甲基氯化咪唑翁;和/或,所述具有磁响应的金属离子溶液为三氯化钆、三氯化钬、三氯化铈、三氯化镝中的一种或多种,优选三氯化钬;所述的溶剂为甲醇、乙醇中的一种或多种,优选甲醇。

7.如权利要求4-6任一项所述的制备方法,其特征在于,所述步骤(2)中反应条件为:氮气氛围,搅拌速率为100-1000rpm,优选300-500rpm;温度为10-90℃,优选20-80℃;反应时间为12-50h,优选24-48h;和/或,所述步骤(3)中脱溶剂温度为70-90℃,时间为12-16h。

8.一种磁性表面活性剂用于煤渣中碳、灰分离与回收的用途,所述磁性表面活性剂选自如权利要求1-3任一项所述的磁性表面活性剂或如权利要求4-7任一项所述制备方法制备的磁性表面活性剂。

9.一种煤渣碳灰分离及回收的方法,其特征在于,包括以下步骤:将含碳煤渣进入浮选装置,利用碳、灰疏水性差异实现分离,得到低碳产物和粗产品,粗产品进入溶剂回收装置,得到溶剂和高碳产品,回收后的溶剂返回浮选装置;所述浮选装置为带有磁场产生装置的浮选机,磁场的强度为0.5-3t;浮选装置中浮选药剂为磁性表面活性剂,所述磁性表面活性剂选自如权利要求1-3任一项所述的磁性表面活性剂或如权利要求4-7任一项所述制备方法制备的磁性表面活性剂。

10.如权利要求9所述的制备方法,其特征在于,所述含碳煤渣在进入浮选装置之前还包含筛分、重选、二次筛分的工艺。

技术总结

本发明提供一种磁性表面活性剂及其用于煤渣碳、灰分离及回收的方法,该磁性表面活性剂由具有螯合基团或静电结合基团特定基团的表面活性剂溶液与具有磁响应的金属离子溶液反应得到,本发明的具有磁性的表面活性剂可以在磁场作用下降低表面张力,增强碳的捕捉能力,去磁化后可与碳分离回收再利用,避免了常规浮选的药剂消耗量高的问题。

技术研发人员:李祖尧,胡耀峰,赵东科,孙得浩,胡晓洲,马晓东,王建锋,张宏科

受保护的技术使用者:万华化学(福建)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!