高铁铝土矿溶出赤泥的处理方法与流程

本申请涉及冶金领域,尤其涉及高铁铝土矿溶出赤泥的处理方法。

背景技术:

1、赤泥是氧化铝生产过程产生的固体废弃物,铝土矿溶出后会产生赤泥。是有色金属冶炼行业产生量最大的废渣,每生产1吨氧化铝产生1~2吨赤泥。目前全世界堆存的待处理赤泥超过40亿吨,并且以每年1.8亿吨的速度递增。随着我国氧化铝产量的不断增加,赤泥的年排放量及堆存量不断增大。2021年我国赤泥产生量1.03亿吨,累计堆存量超过16亿吨,占地10万亩以上。赤泥堆存易对水体、土壤、大气造成污染,并存在安全隐患,是氧化铝行业高质量发展亟需解决的问题。由于赤泥碱性强、粒度细、黏度大、成分冗杂,资源化利用难度大,赤泥的大规模低成本消纳和综合利用仍属世界性难题。2021年我国赤泥综合利用量为576万吨,赤泥综合利用率仅为5.5%左右。2021年国家对赤泥综合利用提出了新的目标和要求,到2025年新增大宗固废综合利用率要达到60%,存量大宗固废有序减少。

2、随着我国氧化铝工业的快速发展,氧化铝产量占世界55%以上,但铝土矿储量仅占世界的3.13%,远不能满足国内氧化铝生产需求,导致近年来进口矿需求量不断攀升。2021年,我国累计进口铝土矿10742.06万吨,而铝土矿产量只有8590万吨,对外依存度高达55.57%。我国进口铝土矿主要来自几内亚、澳大利亚与印度尼西亚等国,其中从几内亚进口铝土矿5483.89万吨,占比51.05%。采用进口铝土矿生产氧化铝,缓解了国内矿石紧张的局面,降低了氧化铝生产运行成本。但是,由于进口铝土矿中铁矿物含量高,造成了赤泥产生量大,占用土地面积大。在进口高铁铝土矿溶出赤泥中,铁含量较高,但含铁矿物主要为铝针铁矿和赤铁矿,其中铝针铁矿占含铁矿物的50%以上,由于铝针铁矿磁性弱,通过强磁选铁夹杂严重,因此,采用常规磁选方法铁精矿含量达不到销售要求。目前采用直接磁选工艺处理进口铝土矿产出赤泥的选铁生产线,由于铁精矿品位低(tfe<50%),导致运行不稳定,时开时关。

技术实现思路

1、本申请实施例提供了一种高铁铝土矿溶出赤泥的处理方法,以解决铝矿冶炼领域存在的赤泥难以处理的技术问题。

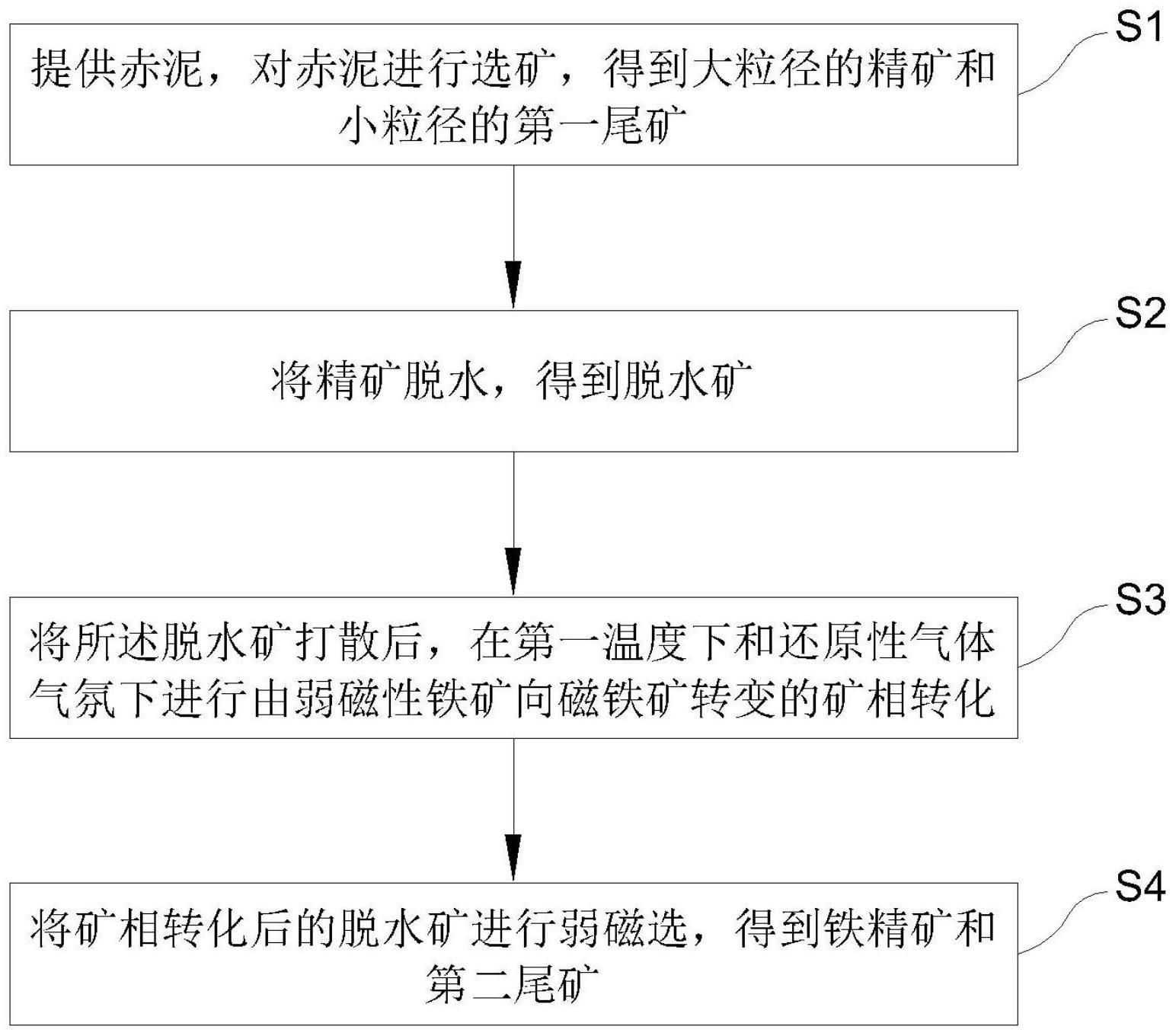

2、本申请实施例提供一种高铁铝土矿溶出赤泥的处理方法,包括如下步骤:

3、提供赤泥,对赤泥进行选矿,得到大粒径的精矿和小粒径的第一尾矿;

4、将所述精矿脱水,得到脱水矿;

5、将所述脱水矿打散后,在第一温度下和还原性气体气氛下进行由弱磁性铁矿向磁铁矿转变的矿相转化;

6、将矿相转化后的脱水矿进行弱磁选,得到铁精矿和第二尾矿。

7、在本申请的一些实施例中,所述选矿包括重选或磁选中的至少一种。

8、在本申请的一些实施例中,所述第一尾矿的质量占所述赤泥质量的25-40%。

9、在本申请的一些实施例中,所述精矿中粒径<0.023mm的矿粒的重量百分比相比于所述赤泥中粒径<0.023mm的矿粒的重量百分比小25%以上。

10、在本申请的一些实施例中,所述将所述精矿脱水包括如下步骤:

11、将所述精矿进行沉降、压滤后得到滤饼,将所述滤饼在第二温度下干燥。

12、在本申请的一些实施例中,所述滤饼的中水的重量百分比≤25%;和/或,

13、所述第二温度为60-80℃。

14、在本申请的一些实施例中,所述脱水矿中水的重量百分比≤5%。

15、在本申请的一些实施例中,所述将所述脱水矿打散,打散后的脱水矿中粒径<0.023mm的矿粒的重量百分比相比于打散前,增加不超过2%。

16、在本申请的一些实施例中,所述还原性气体中的还原气组分为一氧化碳,一氧化碳的浓度为1.5%-3.5%。

17、在本申请的一些实施例中,所述第一温度为650℃-850℃;和/或,

18、所述矿相转化时间为1-3分钟。

19、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

20、本申请实施例提供的高铁铝土矿溶出赤泥的处理方法,通过选出粒径较大的精矿,降低了后续的脱水、矿相转化的成本;通过矿相转化将弱磁性铁矿物转化为磁铁矿,可从中磁选得到tfe达到62%以上的高品位铁精矿;且处理过程中产生的第一尾矿经土壤化调控后可用于耐性作物种植、第二尾矿可用于制备硅酸盐水泥,赤泥几乎所有的部分经过本申请的方法处理都具备了应用价值。因此本申请能够综合性地利用赤泥,做到了变废为宝。

技术特征:

1.一种高铁铝土矿溶出赤泥的处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述选矿包括重选或磁选中的至少一种。

3.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述第一尾矿的质量占所述赤泥质量的25-40%。

4.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述精矿中粒径<0.023mm的矿粒的重量百分比相比于所述赤泥中粒径<0.023mm的矿粒的重量百分比小25%以上。

5.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述将所述精矿脱水包括如下步骤:

6.根据权利要求5所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述滤饼的中水的重量百分比≤25%;和/或,

7.根据权利要求6所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述脱水矿中水的重量百分比≤5%。

8.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述将所述脱水矿打散,打散后的脱水矿中粒径<0.023mm的矿粒的重量百分比相比于打散前,增加不超过2%。

9.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述还原性气体中的还原气组分为一氧化碳,一氧化碳的浓度为1.5%-3.5%。

10.根据权利要求1所述的高铁铝土矿溶出赤泥的处理方法,其特征在于,所述第一温度为650℃-850℃;和/或,

技术总结

本申请涉及一种高铁铝土矿溶出赤泥的处理方法,包括如下步骤:提供赤泥,对赤泥进行选矿,得到大粒径的精矿和小粒径的第一尾矿;将所述精矿脱水,得到脱水矿;将所述脱水矿打散后,在第一温度下和还原性气体气氛下进行由弱磁性铁矿向磁铁矿转变的矿相转化;将矿相转化后的脱水矿进行弱磁选,得到铁精矿和第二尾矿。本申请可从中磁选得到TFe达到62%以上的高品位铁精矿;且处理过程中产生的第一尾矿经土壤化调控后可用于耐性作物种植、第二尾矿可用于制备硅酸盐水泥,赤泥几乎所有的部分经过本申请的方法处理都具备了应用价值。因此本申请能够综合性地利用赤泥,做到了变废为宝。

技术研发人员:张建强,马俊伟,吴国亮,郭鑫,姚杰,刘中原,杜五星,田应忠,张站云,魏兆斌

受保护的技术使用者:中国铝业股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!