一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺的制作方法

本发明涉及铜渣选铁,具体而言,涉及一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺。

背景技术:

1、目前,大部分国家对煤炭洗选非常重视,尤其是发达国家。现世界原煤平均入选比例在50%左右,一些国家甚至超过80%。虽然欧洲一些国家几乎关闭了所有的煤矿,但仍有选煤厂用来处理进口煤炭。

2、目前最为常用的选煤方法为重介选煤。重介选煤中介质粉是用来增加液体密度的材料,它在选煤的过程中可以通过磁选机不断地重复回收和利用磁性介质粉。

3、目前常用的磁性重介质粉为磁铁矿粉,磁铁矿粉即四氧化三铁粉,磁性物含量大于90%,粒度为1-50um。选煤介质的磁性与从尾矿中筛选出的磁铁粉质量是直接相关的,而现有的尾矿磁选工艺往往通过大多物理选矿的方式进行磁选,而该种方式的综合回收率太低,而回收效果较好的情况下往往实验条件要求又较高、能耗大、成本投入不合理,无法应用于实际的工业中,而且在磁选过程中还会使大量杂质进入生产的磁铁粉中,导致生产出来的磁铁粉磁性物质含量不足,难以达到国家标准要求。

技术实现思路

1、为了弥补以上不足,本发明提供了一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,旨在改善生产出来的磁铁粉磁性物质含量不足的问题。

2、本发明是这样实现的:本发明提供一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺其特征在于,该工艺包括:

3、将铜冶炼后的铜渣进行磁化处理;

4、经磁化处理的铜渣进行冷却处理,以使磁选铁晶体颗粒物聚集、长大;

5、待冷却处理结束,经粉碎、磨矿工序处理后,随即进行浮选工序,获得分离的铜精矿和浮选尾矿;

6、将分离出的浮选尾矿进行磁选处理,以获得铁精矿和尾泥,其中,所述磁选处理需采用一粗两精工艺。

7、在本发明的一种实施例中,所述磁化处理的磁化时间控制在60-90分钟,温度为1430℃,氧分压低于30%。

8、在本发明的一种实施例中,所述冷却方式为缓冷方式,1350℃-800℃时,以2℃/min冷却,800℃-常温,以5℃/min冷却。

9、在本发明的一种实施例中,所述一粗两精工艺中,磁粗选磁场强度为2000gs,磁精选磁场强度为1500gs。

10、在本发明的一种实施例中,磁粗选后,形成磁粗精矿和磁粗尾矿,其中所述磁粗精矿需进行再磨工艺,且控制所述磁粗精矿再磨细度为-0.038mm。

11、在本发明的一种实施例中,所述磁粗精矿使用立磨机或艾砂磨机进行再磨,其中,磨矿介质采用陶瓷球。

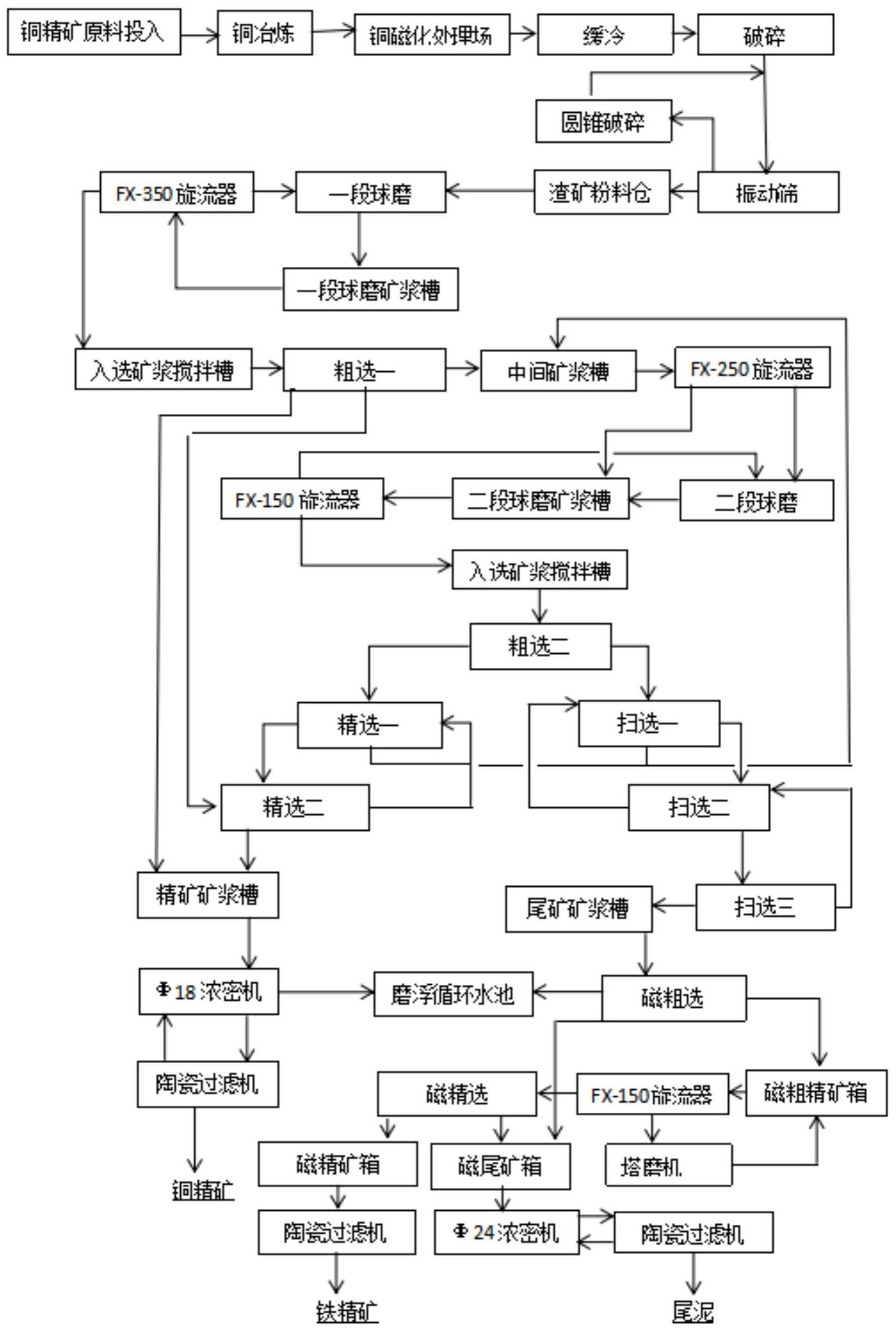

12、本发明的有益效果是:本发明通过上述设计得到的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,使用时,将铜精矿进行冶炼,然后放入磁化处理场进行铜磁化处理,处理之后经冷却即可通过振动筛以及圆锥进行逐级破碎,然后通过两段球磨处理,然后通过二精选、三扫选将铜和铁进行分离,而铜即可通过浓密机以及陶瓷过滤机相互配合,筛选出铜精矿,而铁随即采用一粗两精+磁粗精矿再磨工艺就能将铁精矿分离出;

13、在现有的工艺中,通过磁化处理以及后续的磁选处理工艺,使其在双重的磁选过程中能够将选出的磁铁粉的磁性含量更高,达到国家标准,在选煤的过程中可以通过磁选机不断地重复回收和利用磁性介质粉。

技术特征:

1.一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,该工艺包括:

2.根据权利要求1所述的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,所述磁化处理的磁化时间控制在60-90分钟,温度为1430℃,氧分压低于30%。

3.根据权利要求1所述的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,所述冷却方式为缓冷方式,1350℃-800℃时,以2℃/min冷却,800℃-常温,以5℃/min冷却。

4.根据权利要求1所述的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,所述一粗两精工艺中,磁粗选磁场强度为2000gs,磁精选磁场强度为1500gs。

5.根据权利要求4所述的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,磁粗选后,形成磁粗精矿和磁粗尾矿,其中所述磁粗精矿需进行再磨工艺,且控制所述磁粗精矿再磨细度为-0.038mm。

6.根据权利要求5所述的一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,其特征在于,所述磁粗精矿使用立磨机或艾砂磨机进行再磨,其中,磨矿介质采用陶瓷球。

技术总结

本发明提供了一种铜冶炼渣磁化选铁生产选煤用磁铁粉工艺,属于铜渣选铁技术领域,包括将铜冶炼后的铜渣进行磁化处理,经磁化处理的铜渣进行冷却处理,以使磁选铁晶体颗粒物聚集、长大,待冷却处理结束,经粉碎、磨矿工序处理后,随即进行浮选工序,获得分离的铜精矿和浮选尾矿,将分离出的浮选尾矿进行磁选处理,以获得铁精矿和尾泥,其中,所述磁选处理需采用一粗两精工艺。在现有的工艺中,通过磁化处理以及后续的磁选处理工艺,使其在双重的磁选过程中能够将选出的磁铁粉的磁性含量更高,达到国家标准,在选煤的过程中可以通过磁选机不断地重复回收和利用磁性介质粉。

技术研发人员:王佑荣

受保护的技术使用者:巴彦淖尔市飞尚铜业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!