一种适用于含镓煤矸石的抛尾预富集工艺

1.本发明属于煤矸石分选加工技术领域,尤其适用于含镓煤矸石抛尾预富集分选回收工艺。

背景技术:

2.随着我国电子和半导体产业的快速发展,镓已然成为一种新兴的战略性金属矿产资源。其中,煤炭副产品煤矸石中镓资源丰富,现有的煤系战略金属矿产提取工艺大致分为焙烧活化、酸浸、电解等,由于此工艺经济成本与环境成本偏高,导致无法大规模推广应用,使得大量含镓煤矸石丢弃,镓资源大量流失。

3.开发含镓煤矸石抛尾预富集工艺可以减少大量废石进入后续工艺,有利于提高焙烧活化、酸浸、电解等过程的效率,有效降低成本,但是由于镓元素在煤矸石中分布稀散且品位低,导致传统抛尾预富集工艺无法适用。为了应对与日俱增的镓需求与现有工艺不适用的矛盾,亟需开发一种工艺简单、适应性广、处理能力强的抛尾预富集工艺。

技术实现要素:

4.本发明目的是针对现有煤矸石提取镓技术存在的问题提供一种工艺简单、适应性广、处理能力强的抛尾预富集工艺。

5.本发明为实现上述目的,采用如下技术方案:

6.一种适用于含镓煤矸石抛尾预富集工艺,主要步骤如下:

7.第一步,将含镓煤矸石通过筛分破碎闭路作业,使其粒度破碎到后续作业所需要的-d1粒度级,成为入选原矿;

8.第二步,通过分级筛对入选原矿进行分级,得到-d1+d2粒度级块状煤矸石产品和-d2粒级末原煤矸石;

9.第三步,对-d1+d2粒度级的块状煤矸石进行x射线透射(xrt)拣选,得到高灰煤矸石和低灰煤矸石;

10.第四步,对第三步得到的高灰煤矸石进行x射线荧光(xrf)拣选,得到精矿和尾矿产品。

11.其中,所述-d1、-d1+d2、-d2为煤矸石的粒度直径,其中d1和d2的较优实施范围分别为150~80mm和30~15mm。

12.进一步的,所述破碎设备根据处理能力和破碎粒径选取,不作特别限制。

13.进一步的,所述分级筛分设备根据处理能力和筛分粒径选取,不作特别限制。

14.进一步的,第三步中,所述高灰煤矸石和低灰煤矸石分别是相对密度较高和相对密度较低的煤矸石,高灰煤矸石和低灰煤矸石的判断标准为:通过对x射线透射后产生的图像进行灰度判别,灰度小于灰分阈值的低密度物成为低灰煤矸石产品,灰度大于灰分阈值的高密度物成为高灰煤矸石。

15.进一步的,第三步中,所述-d1+d2粒度级的块状煤矸石的x射线透射(xrt)拣选设

备为x射线透射干选机。

16.进一步的,第四步中,精矿和尾矿的判断标准为:依据实验室检测出的各元素含量与镓含量的相关性,在x射线照射矿物后产生的x射线荧光光谱进行解谱分析,得到铝、铁等元素含量后,依据该元素含量与镓元素含量关系图,检测到的主元素含量大于阈值,即大于关系图中镓元素含量为工业品位30ppm时该元素含量值时为精矿,反之为尾矿。

17.进一步的,第四步中,所述高灰煤矸石的x射线荧光(xrf)拣选设备为x射线荧光干选机。

18.本发明的有益效果为:

19.1.通过联合x射线透射技术处理能力大的特点和x射线荧光技术对元素含量精确分析的特点,提高了系统的处理能力以及分离的精确性。

20.2.短流程的连续分选工艺,有利于提高系统处理能力以及系统的稳定性,同时缩减生产和投入成本。

21.3.采用全流程干法物理分选工艺,得到的产品可以减少后续焙烧活化所需要的能量,减少后续作业生产成本,使含镓煤矸石提取镓技术得以推广应用。

附图说明

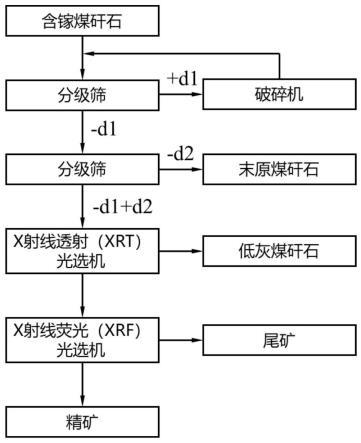

22.图1为本发明的分选工艺流程框图;

23.图2为本发明根据灰度与灰分的关系确定灰度阈值的图;

24.图3本发明根据镓含量与铝、铁等元素含量的关系图确定含量阈值的图。

具体实施方式

25.附图仅用于示出具体实施例的目的,下面结合附图和实施例来详细解释本发明,而并不认为是对本发明的限制。

26.根据图1所示的分选工艺流程框图,

27.第一步,将含镓煤矸石原矿由原料仓的给料机给入筛分破碎闭路作业,将原矿通过150mm分级筛,筛上进入破碎机进行破碎,破碎后的物料返回150mm分级筛,筛下-150mm粒度级矿石为入选原矿;

28.第二步,将入选原矿运至分级筛进行分级,筛孔尺寸为30mm,原矿经分级后得到-150+30mm粒度级块状煤矸石产品和-30mm末原煤矸石;

29.第三步,将块状煤矸石运至x射线透射(xrt)光选机,通过对x射线透射后产生的图像进行灰度判别,灰度小于阈值的低密度物成为低灰煤矸石产品,灰度大于阈值的高密度物成为高灰煤矸石;如图2所示,灰度阈值的选取来源于灰度与灰分的关系图,即灰度与灰分存在一一对应的关系,灰分阈值大致在60%左右。由于镓的工业品位为30ppm,即镓含量超过30ppm才有工业开采价值,但是实际情况中存在镓含量小于工业品位且灰分较低的矿石,这部分矿石通过脱炭处理即可达到工业品位,故将煤矸石分为高灰煤矸石和低灰煤矸石。

30.第四步,将高灰煤矸石运至x射线荧光(xrf)光选机,通过对x射线荧光照射矿物后产生的荧光光谱进行解谱分析,得到铝、铁等元素含量,通过可检测到的各元素含量与镓含量的相关性,得到镓含量值,镓含量值大于阈值为精矿,镓含量值小于阈值为尾矿。如图3所

示,阈值的选取来源于镓含量与铝元素含量的关系图,氧化铝的阈值大致在50%左右,即通过划定铝、铁等元素含量,得到镓含量大于工业品位30ppm的矿石。

31.原矿经过该工艺加工处理后得到精矿、尾矿、低灰煤矸石和末原煤矸石四种产品,其中精矿、低灰煤矸石和末原煤矸石可以成为后续工艺的原料,从而实现对含镓煤矸石的抛尾预富集的功能。

32.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,包括如下步骤:第一步,将含镓煤矸石通过筛分破碎闭路作业,使其粒度破碎到后续作业所需要的-d1粒度级,成为入选原矿;第二步,通过分级筛对入选原矿进行分级,得到-d1+d2粒度级块状煤矸石产品和-d2粒级末原煤矸石;第三步,对-d1+d2粒度级的块状煤矸石进行x射线透射拣选,得到高灰煤矸石和低灰煤矸石;第四步,对第三步得到的高灰煤矸石进行x射线荧光拣选,得到精矿和尾矿产品。2.如权利要求1所述的一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,所述-d1、-d1+d2、-d2为煤矸石的粒度直径,其中,d1为范围为150~80mm,d2的范围为30~15mm。3.如权利要求1所述的一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,第三步中,x射线透射拣选设备为x射线透射干选机。4.如权利要求1所述的一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,第三步中,高灰煤矸石和低灰煤矸石的判断标准为:通过对x射线透射后产生的图像进行灰度判别,灰度小于灰分阈值的低密度物成为低灰煤矸石产品,灰度大于灰分阈值的高密度物成为高灰煤矸石。5.如权利要求1所述的一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,第四步中,x射线荧光拣选设备为x射线荧光干选机。6.如权利要求1所述的一种适用于含镓煤矸石的抛尾预富集工艺,其特征在于,第四步中,精矿和尾矿的判断标准为:依据实验室检测出的各元素含量与镓含量的相关性,在x射线照射矿物后产生的x射线荧光光谱进行解谱分析,得到铝、铁等元素含量后,依据该元素含量与镓元素含量关系图,检测到的主元素含量大于阈值,即大于关系图中镓元素含量为工业品位30ppm时该元素含量值时为精矿,反之为尾矿。

技术总结

本发明属于煤矸石分选加工技术领域,尤其适用于含镓煤矸石抛尾预富集分选回收工艺。具体为:将含镓煤矸石通过筛分破碎闭路作业,使其粒度破碎到后续作业所需要的-d1粒度级,成为入选原矿;然后通过分级筛对入选原矿进行分级,得到-d1+d2粒度级块状煤矸石产品;再对-d1+d2粒度级的块状煤矸石进行X射线透射拣选,得到高灰煤矸石;最后对高灰煤矸石进行X射线荧光拣选,得到精矿和尾矿产品;本发明通过联合X射线透射技术处理能力大的特点和X射线荧光技术对元素含量精确分析的特点,提高了系统的处理能力以及分离的精确性。理能力以及分离的精确性。理能力以及分离的精确性。

技术研发人员:桂夏辉 代世琦 王磊 邢耀文 王兰豪 徐天缘 夏阳超 徐梦迪 李永改 郭旺 卫召

受保护的技术使用者:中国矿业大学

技术研发日:2022.12.06

技术公布日:2023/2/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1