一种高硫铜锌分离尾矿选锌方法与流程

本方案属于矿物加工,具体涉及一种高硫铜锌分离尾矿选锌方法。

背景技术:

1、黄铁矿型高硫铜锌硫化矿,铜矿物主要为黄铜矿、锌矿物主要为闪锌矿的形式存在。

2、在选矿工艺上采用铜锌混合浮选进行大量抛去非目的矿物,之后采用添加组合抑制剂进行浮铜抑锌作业,最后选铜尾矿采用硫酸铜活化锌矿进行抑硫浮锌作业得到合格的锌精矿。

3、如专利号为202110520194.8的专利公开了一种高硫铜锌矿石浮选分离方法,该方法包括以下步骤:⑴将破碎后的高硫铜锌原矿矿石经磨矿,得到矿浆;⑵在矿浆ph值为7~8的条件下,添加抑制剂亚硫酸钠和硫酸锌、捕收剂丁基黄药、捕收起泡剂酯进行铜粗选,分别得到铜粗精矿矿浆和粗选尾矿矿浆;⑶铜粗精矿矿浆经三次精选作业,得到铜精矿;⑷粗选尾矿矿浆经两次铜扫选作业,得到铜扫选尾矿;⑸在铜扫选尾矿中依次添加石灰、硫酸铜,捕收剂丁基黄药、2#油进行锌粗选,分别得到锌粗精矿矿浆和锌粗选尾矿矿浆;⑹锌粗精矿矿浆经三次精选作业,得到锌精矿;⑺锌粗选尾矿矿浆进行两次锌扫选作业,得到锌扫选尾矿。本发明实现了铜、锌的高效浮选分离,并循环利用铜浮选、锌浮选回水。

4、上述选矿工艺存在以下问题:一是浮选作业流程较长,选锌工艺处最末端,上游选别工艺中添加的选矿药剂过大影响锌硫分离效果硫夹带严重导致锌不富集。二是冬季气温较低时经过抑制的闪锌矿活化困难,加大硫酸铜用量后能够减少活化时间但效果有限,存在尾矿跑高、锌回收率低等现象。另外,浮选机作为选矿工艺最重要的设备,结合工艺对设备进行一起改进,可进一步加大选矿的效果。

技术实现思路

1、本方案提供一种高硫铜锌分离尾矿选锌方法,以解决冬季气温较低时锌回收率较低的问题。

2、为了达到上述目的,本方案提供一种高硫铜锌分离尾矿选锌方法,包括以下步骤:

3、步骤s10,立磨脱药:将铜锌分离尾矿调制成干矿,与水按2:1的比例给入立磨机内进行磨矿;

4、步骤s20,硫酸铜搅拌活化:将步骤s10中磨矿完成得到的磨矿产品给入1#搅拌桶,在1#搅拌桶矿浆入口处加入硫酸铜,添加量为400-600g/t,搅拌时长控制在6-8分钟;

5、步骤s30,石灰添加调浆:将步骤s20得到的矿浆给入2#搅拌桶,加入石灰乳用量为1500-1800g/t,搅拌均匀后,调节矿浆ph值为11.5-11.8;

6、步骤s40,矿浆加温:对步骤s30中获得的高碱矿浆进行加温处理,加温温度控制在45-50℃;

7、步骤s50,锌硫分离粗选:对步骤s40中获得的加温矿浆给入浮选机,并添加捕收剂和起泡剂,所述捕收剂用量为2-4g/t,所述起泡剂用量为1-4g/t,分别搅拌3分钟、1分钟后进行锌硫分离,获得锌粗精矿和锌粗尾矿;

8、步骤s60,锌精选:将步骤s50获得的锌粗精矿给入浮选机进行4次精选,其中在第二次精和第三次精选作业时选依次向浮选机添加石灰乳,调节矿浆ph值为11.5-11.7,获得锌精矿和锌精选中矿,锌精选中矿顺序返回至上一段作业;

9、步骤s70,锌扫选:将步骤s60获得的锌粗选尾矿进行2-3段锌扫选作业,每段扫选作业中捕收剂用量为1-2g/t,起泡剂用量为1-3g/t,进行锌扫选作业,获得锌扫选中矿和锌尾矿,锌扫选中矿顺序返回至上一段作业,锌尾矿即为硫精矿。

10、与传统的方案相比,本发明采用对预选矿浆加温技术,通过增加矿浆温度使得黄铁矿表面迅速氧化增加黄铁矿的亲水性,同时升高矿浆温度能够提高硫酸铜对闪锌矿的活化效率,缩短浮选进程保证锌回收率。提高矿浆温度能节约硫酸铜的用量,减少对周围环境造成影响是绿色发展的体现。采用立磨机进行机械脱药相较于其他脱药方法不但节约了活性炭的用量,有利于减少碳排放比较绿色环保;而且相较于浓密机的基建高成本,立磨机投资低经济更友好。

11、同时,在锌精选工艺中,采用第二次和第三次精选分段添加石灰保持高碱条件对黄铁矿进行持续抑制。由于精选阶段矿浆量较少所以添加少量石灰能保证全工艺流程抑制黄铁矿效果,提高了锌精矿的品质。

12、进一步,所述捕收剂为黄药,所述起泡剂为bk201起泡剂。作为常用的捕收剂和起泡剂,获取容易,性价比高。

13、进一步,步骤s10中采用立式螺旋搅拌磨矿对高硫铜锌分离尾矿矿物颗粒表面进行磨矿擦洗脱药,其磨矿介质采用φ10-15mm为复合陶瓷球。复合陶瓷球的脱药效果好。

14、进一步,步骤s10中研磨时矿浆的ph值控制在7.0-8.0。该ph值下的研磨脱药效果更好。

15、进一步,所述矿浆的ph采用酸碱中和法测定。该方法简便,结果准确。

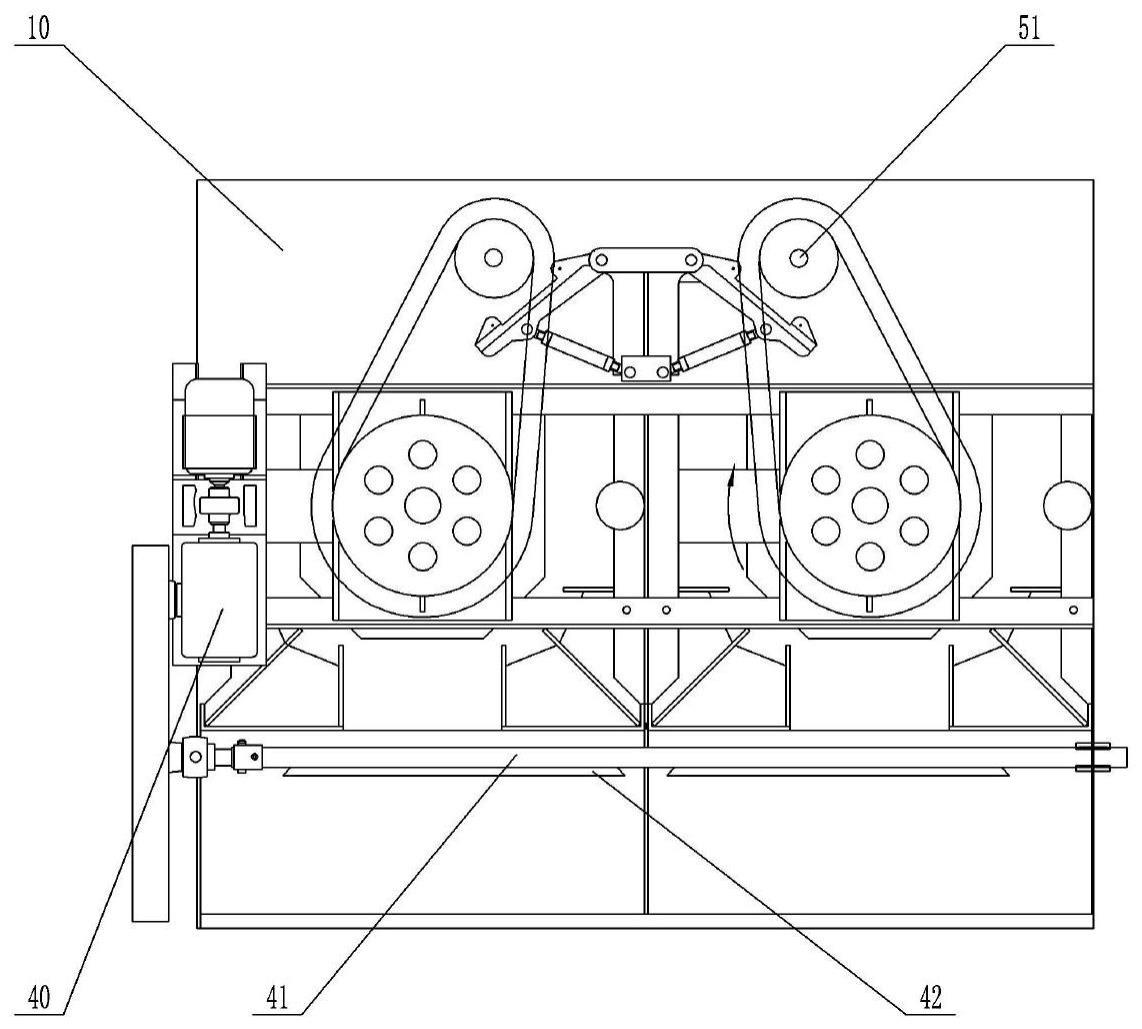

16、进一步,所述浮选机包括箱体、驱动电机、叶轮、搅拌机构和套筒,所述驱动电机固定在箱体上,所述驱动电机的输出轴穿过套筒,所述叶轮与驱动电机的输出轴同轴连接,且叶轮位于套筒内形成泵机,所述搅拌机构固定于驱动电机的输出轴的自由端;还包括内箱,所述内箱设于箱体内,且内箱和箱体之间形成保温腔,所述保温腔内设有热风管;所述套筒和保温腔之间通过柔性的进气管连通;所述内箱包括固定板和至少一个活动板,所述活动板和固定板之间通过柔性件密封连接,所述活动板和箱体之间设有弹性件;所述箱体的顶部还设有出气管,所述出气管的侧壁上设有条形的出气口,且出气管与保温腔连通。

17、本方案的原理在于:

18、首先,将热风机通过热风管与保温腔连通,然后将矿浆和药剂倒入箱体内,驱动电机启动,电机会带动搅拌机构混合,同时,叶轮随着一起转动,产生压力差,将保温腔内热空气泵入箱体内。热空气与矿物充分接触,形成矿化气泡,并向上移动进入分离区,富集形成泡沫层。最后,顶部的出气管将泡沫层吹出至收集槽中进行后续处理。

19、本方案与传统的浮选机相比,主要的区别在于增加了内箱的设置,形成了一个保温腔,可以对矿浆进行保温加热,从而达到更好的筛选效果(尤其是冬天)。内箱上设有活动板和柔性件,配合着弹簧,当箱体内的矿浆越来越少时,活动板则会移动,进而缩小箱体的有效容积,这样可保证泡沫层始终能被分离。进气管与套管连通,这样进入到箱体内的空气则是热空气,配合着搅拌机构,可以充分和矿物接触加热,加热效果非常好。最后,将传统的浮选板替换成出气管,通过气流将泡沫层吹出,而非物理的刮除,具有2个主要的好处:1、可避免物理刮除时,矿浆粘在浮选板上,从而增加浮选板的尺寸,导致将不是泡沫层的矿浆刮掉;2、出气管吹出的热风形成风幕,可大幅度的减缓箱体内的温度降低,从而保证选矿的效果。

20、进一步,还包括调节电机,所述调节电机固定在箱体上,所述出气管转动设置在箱体上,且出气管与调节电机的输出轴同轴连接。可通过调节电机来调整出气管的角度,操作方便。

技术特征:

1.一种高硫铜锌分离尾矿选锌方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:所述捕收剂为黄药,所述起泡剂为bk201起泡剂。

3.根据权利要求1所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:步骤s10中采用立式螺旋搅拌磨矿对高硫铜锌分离尾矿矿物颗粒表面进行磨矿擦洗脱药,其磨矿介质采用φ10-15mm为复合陶瓷球。

4.根据权利要求3所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:步骤s10中研磨时矿浆的ph值控制在7.0-8.0。

5.根据权利要求4所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:所述矿浆的ph采用酸碱中和法测定。

6.根据权利要求5所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:所述浮选机包括箱体、驱动电机、叶轮、搅拌机构和套筒,所述驱动电机固定在箱体上,所述驱动电机的输出轴穿过套筒,所述叶轮与驱动电机的输出轴同轴连接,且叶轮位于套筒内形成泵机,所述搅拌机构固定于驱动电机的输出轴的自由端;还包括内箱,所述内箱设于箱体内,且内箱和箱体之间形成保温腔,所述保温腔内设有热风管;所述套筒和保温腔之间通过柔性的进气管连通;所述内箱包括固定板和至少一个活动板,所述活动板和固定板之间通过柔性件密封连接,所述活动板和箱体之间设有弹性件;所述箱体的顶部还设有出气管,所述出气管的侧壁上设有条形的出气口,且出气管与保温腔连通。

7.根据权利要求6所述的一种高硫铜锌分离尾矿选锌方法,其特征在于:还包括调节电机,所述调节电机固定在箱体上,所述出气管转动设置在箱体上,且出气管与调节电机的输出轴同轴连接。

技术总结

本发明属于矿物加工技术领域,具体涉及一种高硫铜锌分离尾矿选锌方法,依托于自行研发的浮选机,包括立磨脱药、硫酸铜搅拌活化、石灰添加调浆、矿浆加温、锌硫分离粗选、锌精选、锌扫选等多个步骤,通过增加矿浆温度使得黄铁矿表面迅速氧化增加黄铁矿的亲水性,同时升高矿浆温度能够提高硫酸铜对闪锌矿的活化效率,缩短浮选进程保证锌回收率。提高矿浆温度能节约硫酸铜的用量,减少对周围环境造成影响是绿色发展的体现。采用立磨机进行机械脱药相较于其他脱药方法不但节约了活性炭的用量,有利于减少碳排放比较绿色环保;而且相较于浓密机的基建高成本,立磨机投资低经济更友好。

技术研发人员:林炜,冉臣,阙成功,郭丹,罗木华,李原飞,董满

受保护的技术使用者:新疆哈巴河阿舍勒铜业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!