一种柱状旋流分离器结构的制作方法

本发明涉及油田采油过程中气液两相分离,具体涉及一种柱状旋流分离器结构。

背景技术:

1、在石油化工中,为了满足计量、加工储存和长距离运输的需求,经常需要将液体和气体分开。气液分离装置是油田和炼油厂中使用最多、最重要的压力容器设备之一,气液分离过程一般在分离器和塔中进行。

2、目前,气液两相分离器的种类逐渐增多,分类方法也有很多,按分离原理可将其分为重力式分离器和离心式分离器。传统的气液分离装置为重力式分离器,呈立式或卧式,其工作原理为仅依靠气、液两相的密度差实现重力分离,存在分离时间长、分离效率低、设备笨重等的缺陷。离心式分离器也称旋流分离器,虽然旋流分离技术在气液分离方面的应用比较晚,但已显示出其体积小、快速、高效、连续操作等方面的优越性。然而,由于旋流分离器的结构简单、体积小、受气液两相实际条件的影响较大,气液两相的如气液比例、介质粘度、流量等局部条件的变化,都会引起分离效果的起伏,限制了旋流分离器的使用范围。

3、对于液位检测控制装置而言,其离心式旋流气液两相分离器的应用显得非常重要,利用它可以通过调节气相出口管或液相出口管的阀门控制旋流气液两相分离装置的液面高度,尽可能避免出现当液相流量特別大时液相在气相出口管中排出,以及当气相流量特别大时气相在液相出口管中排出的两种极端现象。

技术实现思路

1、本发明的目的是提供一种结构分体但控制一体、自动精确控制液位、适用范围广、不受气液比例及流量影响的柱状旋流分离器结构。

2、为了达到上述目的,本发明通过以下技术方案来实现:

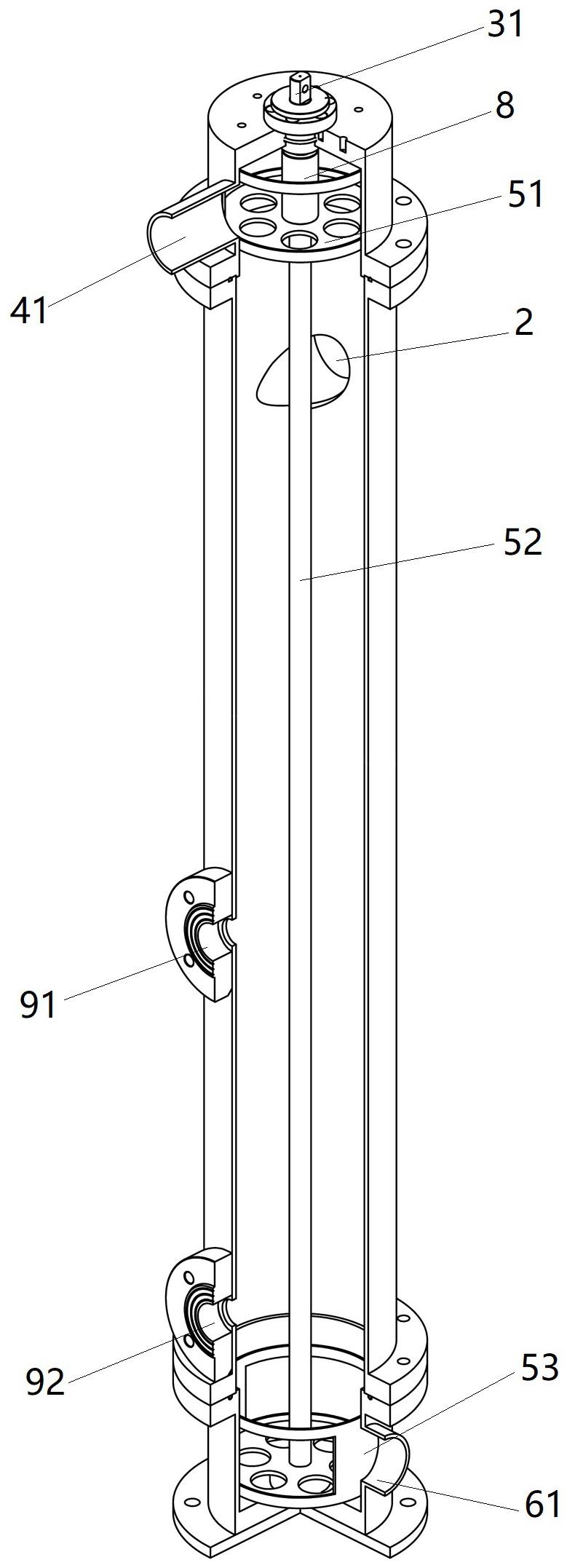

3、一种柱状旋流分离器结构,包括旋流主管道,旋流主管道一侧开设旋流入口,还包括执行机构、上出口组件、一体化阀芯和下出口组件,所述一体化阀芯贯穿于旋流主管道的轴心,一体化阀芯的上端与上出口组件的气路出口连通,下端与下出口组件的液路出口连通,所述执行机构控制一体化阀芯运转,所述旋流主管道一侧还设有差压表,所述差压表和执行机构分别与远程控制箱通讯连接。

4、进一步地,所述一体化阀芯由上至下依次包括成一体结构的气路阀板、阀板旋转轴、液路阀板,所述气路阀板相对于上出口组件的气路出口部位具有交错设置的连续开口面和连续封闭面,所述液路阀板相对于下出口组件的液路出口部位具有交错设置的连续开口面和连续封闭面,所述执行机构向下伸出的驱动轴与阀板旋转轴的顶端通过套筒联轴器相连。

5、进一步地,所述差压表位于旋流主管道的下半部分,差压表包括差压表上取压点和差压表下取压点,分别与远程控制箱通讯连接。

6、进一步地,所述气路阀板和所述液路阀板分别呈无上底面矮圆柱状,其侧面具有交错设置的连续开口面和连续封闭面,所述气路阀板的连续开口面和所述液路阀板的连续开口面错开设置,并分别对应于上出口组件的气路出口和下出口组件的液路出口的设置。

7、进一步地,所述阀板旋转轴的底端套接四氟套。

8、进一步地,所述旋流入口位于旋流主管道的上半部分。

9、进一步地,所述上出口组件的腔体或下出口组件的腔体的外径比旋流主管道的内径小8mm。

10、进一步地,所述气路阀板或液路阀板的外径比上出口组件的腔体或下出口组件的腔体的内径小1mm。

11、进一步地,所述执行机构为电动或气动的。

12、本发明与现有技术相比,具有以下优点:

13、本发明结构设计合理,适用范围广,分体结构和一体化操控,精确控制,简化安装,降低成本。

14、具体地,本发明在常规的柱状旋流分离器结构上,增加用以液位反馈的差压表和用以调节液面高度的一体化调节阀芯结构,通过执行机构驱动一体化调节阀芯转动来控制气体通径截面和液体通径截面的大小,从而调节气体出口和液体出口流量,保证气液两相介质在旋流分离器中的界面平稳,以维持旋流气液两相分离装置的连续分离,气相液相介质通路不串相。

15、本发明采用内置的一体化阀板结构,通过执行部件可同时控制旋流分离器内部气路和液路的两个阀板,从而简化旋流分离器的外部结构,降低成本;内置的一体化阀板采用机械联动结构,可有效避免常规的具有阀门配置的分离器因上下阀门动作不同步造成的憋压事故;相较于现有的易受介质黏度和结垢影响的浮球阀结构,采用执行部件主动控制,可有效解决浮球阀因介质粘度、部件粘油结垢等造成的液位控制实效问题;采用主动控制原理,可实现设定旋流分离器内的气液界面位置,自动调整气液出口的流量,适用范围广,高低含气均可自适应。

技术特征:

1.一种柱状旋流分离器结构,包括旋流主管道,旋流主管道一侧开设旋流入口,其特征在于:还包括执行机构、上出口组件、一体化阀芯和下出口组件,所述一体化阀芯贯穿于旋流主管道的轴心,一体化阀芯的上端与上出口组件的气路出口连通,下端与下出口组件的液路出口连通,所述执行机构控制一体化阀芯运转,所述旋流主管道一侧还设有差压表,所述差压表和执行机构分别与远程控制箱通讯连接。

2.根据权利要求1所述的一种柱状旋流分离器结构,其特征在于:所述一体化阀芯由上至下依次包括成一体结构的气路阀板、阀板旋转轴、液路阀板,所述气路阀板相对于上出口组件的气路出口部位具有交错设置的连续开口面和连续封闭面,所述液路阀板相对于下出口组件的液路出口部位具有交错设置的连续开口面和连续封闭面,所述执行机构向下伸出的驱动轴与阀板旋转轴的顶端通过套筒联轴器相连。

3.根据权利要求1或2所述的一种柱状旋流分离器结构,其特征在于:所述差压表位于旋流主管道的下半部分,差压表包括差压表上取压点和差压表下取压点,分别与远程控制箱通讯连接。

4.根据权利要求2所述的一种柱状旋流分离器结构,其特征在于:所述气路阀板和所述液路阀板分别呈无上底面矮圆柱状,其侧面具有交错设置的连续开口面和连续封闭面,所述气路阀板的连续开口面和所述液路阀板的连续开口面错开设置,并分别对应于上出口组件的气路出口和下出口组件的液路出口的设置。

5.根据权利要求2所述的一种柱状旋流分离器结构,其特征在于:所述阀板旋转轴的底端套接四氟套。

6.根据权利要求1所述的一种柱状旋流分离器结构,其特征在于:所述旋流入口位于旋流主管道的上半部分。

7.根据权利要求1所述的一种柱状旋流分离器结构,其特征在于:所述上出口组件的腔体或下出口组件的腔体的外径比旋流主管道的内径小8mm。

8.根据权利要求7所述的一种柱状旋流分离器结构,其特征在于:所述气路阀板或液路阀板的外径比上出口组件的腔体或下出口组件的腔体的内径小1mm。

9.根据权利要求1所述的一种柱状旋流分离器结构,其特征在于:所述执行机构为电动或气动的。

技术总结

本发明提供一种柱状旋流分离器结构,包括旋流主管道,旋流主管道一侧开设旋流入口,还包括执行机构、上出口组件、一体化阀芯和下出口组件,所述一体化阀芯贯穿于旋流主管道的轴心,一体化阀芯由上至下依次包括成一体结构的气路阀板、阀板旋转轴、液路阀板,所述执行机构向下伸出的驱动轴与阀板旋转轴的顶端通过套筒联轴器相连,所述旋流主管道一侧还设有差压表,所述差压表和执行机构分别与远程控制箱通讯连接。本发明的优点为:适用范围广,分体结构和一体化操控,精确控制,简化安装,降低成本。

技术研发人员:袁仕明,王云平,陈阳,邹志学,李倩倩,叶小祥

受保护的技术使用者:杭州飞科电气有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!