一种成品出料装置的制作方法

1.本实用新型属于机械自动化设备,尤其是一种成品出料装置。

背景技术:

2.带磁性的麻将牌一般采用连续化生产工艺制备,其的制备方法包括如下步骤:开模设计预定大小的底壳,然后将磁铁放置在底壳上,并通加入填料填充整个底壳,最后通过盖体密封底壳,形成一个整体。

3.由于整个工艺采用全自动拼接技术进行安装,无法直接、准确、自动分别不良品和合格品。现有技术一般通过人工识别,剔除残次品,以保证产品质量。这样的检测方法不仅检测效率低下,而且质量标准难以把控,不适合麻将牌的自动化生产。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种成品出料装置,以解决背景技术所涉及的问题。

5.本实用新型提供一种成品出料装置,包括:

6.传输机构,包括传输带,等距离分布在所述传输带上的多个载具,以及设置在所述载具上、适于传送产品的多个工位槽;

7.检测机构,包括多个设置在所述传输带一侧的视觉检测系统,用于检测产品上是否存在缺陷;其中,多个视觉检测系统分别检测单个载具上不同区域;

8.出料机构,包括设在所述传输带一侧的两个出料口,以及安装在所述出料口上方、与工位槽相对应的多个夹持件。

9.优选地或可选地,所述视觉检测系统的检测周期等于载具运动相邻两个载具之间距离所需的时间。

10.优选地或可选地,所述视觉检测系统可以为ccd视觉检测系统、cmos视觉检测系统。

11.优选地或可选地,所述传输带为由步进电机驱动的环形传输带。

12.优选地或可选地,所述环形传输带的两侧设置有多个加工工位。

13.优选地或可选地,所述夹持件可以为机械夹爪或真空吸盘。

14.优选地或可选地,所述夹持件安装在十字运动模组上,适于调整夹持件的位置。

15.优选地或可选地,所述十字运动模组包括:安架设在所述出料口上方的安装架,设在所述安装架上、并垂直与所述传输带运动的第一直线模组,安装在所述第一直线模组输出端上、并垂直于进料通道上下运动的第二直线模组。

16.本实用新型涉及一种成品出料装置,相较于现有技术,具有如下有益效果:本实用新型通过设置检测机构和多个出料口,完成不良品和合格品的自动分料;而且在检测机构中设置了多个视觉检测系统分别检测单个载具上不同区域,在保证不降低传输带传输效率的前提下,提高检测机构的检测效率。

附图说明

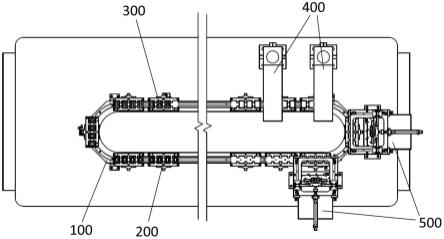

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的结构示意图。

19.附图标记为:传输带100、载具200、工位槽300、视觉检测系统400、出料口500、夹持件600、安装架700、第一直线模组800、第二直线模组900。

具体实施方式

20.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

21.参阅附图1、附图2,一种成品出料装置,包括:传输机构、检测机构和出料机构三部分。

22.其中,传输机构包括:传输带100,等距离分布在所述传输带100上的多个载具200,以及设置在所述载具200上、适于传送产品的多个工位槽300;其中,所述传输带100为由步进电机驱动的环形传输带100,并所述环形传输带100的两侧设置有多个加工工位,通过加工工位对产品(在本实施例中,为麻将牌)进行组装。

23.检测机构,包括多个设置在所述传输带100一侧的视觉检测系统400,用于检测产品上是否存在缺陷;其中,在本实施例中,所述载具200为长方形,且长宽比相对较大,而视觉检测系统400的拍摄区域一般为正方形,而采用单个视觉检测系统400很难对载具200进行一个完整的拍摄,因此在本实施例,设置了多个视觉检测系统400分别检测单个载具200上不同区域,所述视觉检测系统400的检测周期等于载具200运动相邻两个载具200之间距离所需的时间。如此,在保证不降低传输带100传输效率的前提下,提高检测机构的检测效率。

24.在进一步实施例中,所述视觉检测系统400可以为ccd视觉检测系统400、cmos视觉检测系统400。能实时监测生产质量数据,精准高效地完成检测任务,有效识别次品,确保了产品质量,提高了产品竞争力,大大提高了生产流水线的智能化、自动化水平。

25.出料机构包括设在所述传输带100一侧的两个出料口500,以及安装在所述出料口500上方、与工位槽300相对应的多个夹持件600。其中,对于表面光滑、质量相对较低的产品,所述夹持件600可以为真空吸盘。但是,考虑到残次品,表面可能存在的缺陷,本实施例中所述夹持件600采用机械夹爪。

26.在进一步实施例中,所述夹持件600安装在十字运动模组上,适于调整夹持件600的位置。所述十字运动模组包括:安架设在所述出料口500上方的安装架700,设在所述安装架700上、并垂直与所述传输带100运动的第一直线模组800,安装在所述第一直线模组800输出端上、并垂直于进料通道上下运动的第二直线模组900。

27.所述第一直线模组800与第二直线模组900的结构相同,运动方向相互垂直。对于本领域技术人员而言,所述第一直线模组800和第二直线模组900有多种选择。现结合附图2对本实施例中的第一直线模组800的结构做一个简单描述,所述第一直线模组800包括:设在安装架700一侧的驱动气缸,架设在所述安装架700两侧的导轨,以及滑动安装在所述导

轨上、由所述驱动气缸驱动的安装板。所述安装板上安装有第二直线模组900。

28.为了方便理解成品出料装置的技术方案,对其工作原理做出简要说明:当产品沿着环形传输带100加工,形成成品或半成品后,通过传输带100传送通过检测机构,当通过第一个视觉检测系统400时,获得载具200的某一个区域的图像信息;通过第二个视觉检测系统400第,获得载具200的另一个区域的图像信息;以此类推,获得整个载具200的完整图像信息,并通过计算机终端判断,是否存在残次品以及残次品位于具体那个工位槽300上。最后通过第一个出料口500时,通过第一直线模组800、第二直线模组900和夹持件600的配合,将残次品取出;然后通过第二个出料口500时,将载具200上剩余的合格品取出,完成不良品和合格品的自动分料。

29.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

技术特征:

1.一种成品出料装置,其特征在于,包括:传输机构,包括传输带,等距离分布在所述传输带上的多个载具,以及设置在所述载具上、适于传送产品的多个工位槽;检测机构,包括多个设置在所述传输带一侧的视觉检测系统,用于检测产品上是否存在缺陷;其中,多个视觉检测系统分别检测单个载具上不同区域;出料机构,包括设在所述传输带一侧的两个出料口,以及安装在所述出料口上方、与工位槽相对应的多个夹持件。2.根据权利要求1所述的成品出料装置,其特征在于,所述视觉检测系统的检测周期等于载具运动相邻两个载具之间距离所需的时间。3.根据权利要求1所述的成品出料装置,其特征在于,所述视觉检测系统可以为ccd视觉检测系统、cmos视觉检测系统。4.根据权利要求1所述的成品出料装置,其特征在于,所述传输带为由步进电机驱动的环形传输带。5.根据权利要求4所述的成品出料装置,其特征在于,所述环形传输带的两侧设置有多个加工工位。6.根据权利要求1所述的成品出料装置,其特征在于,所述夹持件可以为机械夹爪或真空吸盘。7.根据权利要求1所述的成品出料装置,其特征在于,所述夹持件安装在十字运动模组上,适于调整夹持件的位置。8.根据权利要求7所述的成品出料装置,其特征在于,所述十字运动模组包括:安架设在所述出料口上方的安装架,设在所述安装架上、并垂直与所述传输带运动的第一直线模组,安装在所述第一直线模组输出端上、并垂直于进料通道上下运动的第二直线模组。

技术总结

本实用新型公开了一种成品出料装置,属于机械自动化设备。包括传输机构、检测机构和出料机构三部分。传输机构,包括传输带,等距离分布在所述传输带上的多个载具,以及设置在所述载具上、适于传送产品的多个工位槽;检测机构,包括多个设置在所述传输带一侧的视觉检测系统,用于检测产品上是否存在缺陷;其中,多个视觉检测系统分别检测单个载具上不同区域;出料机构,包括设在所述传输带一侧的两个出料口,以及安装在所述出料口上方、与工位槽相对应的多个夹持件。本实用新型通设置了多个视觉检测系统分别检测单个载具上不同区域,在保证不降低传输带传输效率的前提下,提高检测机构的检测效率。测效率。测效率。

技术研发人员:程亮星

受保护的技术使用者:德兴市永达娱乐设备有限公司

技术研发日:2022.02.25

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1