一种基于机器视觉的太阳能电池片表面缺陷检测装置的制作方法

本技术涉及电池片检测,具体为一种基于机器视觉的太阳能电池片表面缺陷检测装置。

背景技术:

1、太阳能电池片的作用是将光能转化为电能后,输送储存至蓄电设备中,为机械设备的运转提供能量,太阳能电池片在生产过程中需要对其进行表面缺陷检测,但是现有的检测装置在不断使用过程中发现了一些问题,就比如;

2、现有的太阳能电池片表面缺陷检测装置在进行使用时,由于生产线上电池片加工时大多为人工进行输送摆放,导致电池片在传送带上的放置位置易出现歪斜,使得视觉识别摄像头的捕捉效率变差,影响检测准确率。

3、针对上述问题,急需在原有检测装置的基础上进行创新设计。

技术实现思路

1、本实用新型的目的在于提供一种基于机器视觉的太阳能电池片表面缺陷检测装置,以解决上述背景技术中由于生产线上电池片加工时大多为人工进行输送摆放,导致电池片在传送带上的放置位置易出现歪斜,使得视觉识别摄像头的捕捉效率变差,影响检测准确率的问题。

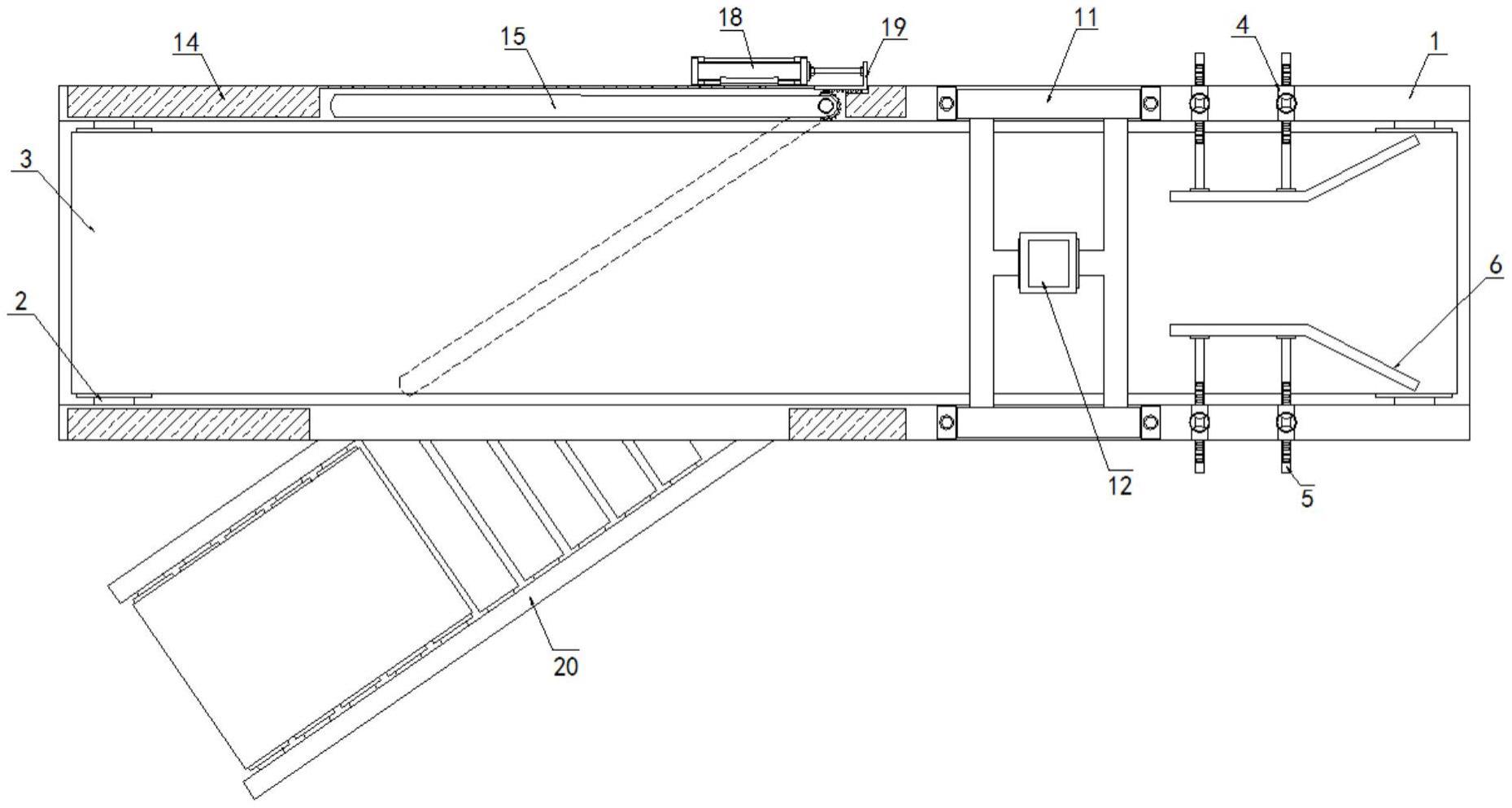

2、为实现上述目的,本实用新型提供如下技术方案:一种基于机器视觉的太阳能电池片表面缺陷检测装置,包括基体、传动辊和传送带,所述基体的内端安装有传动辊,且传动辊的外表面连接有传送带;

3、还包括:

4、安装块,固定安装于所述基体的上端,且安装块的内端贯穿连接有连接杆,并且连接杆的顶端连接有导向杆,同时连接杆的上端安装有齿条,所述安装块的内端开设有内腔,且内腔的内端设置有旋钮,并且旋钮的输出端连接有齿板,所述基体的上端固定安装有安装支架,且安装支架的上端安装有工业相机,并且安装支架的侧端安装有控制模块;

5、护栏,固定安装于所述基体的上端,且护栏的内端轴连接有活动杆,所述活动杆的轴端连接有齿轮,且活动杆的外端轴连接有滑轮,所述护栏的侧端安装有气缸,且气缸的输出端连接有齿块,并且齿块的外侧与齿轮相啮合,所述基体的侧端安装有废品通道。

6、优选的,所述安装块关于基体中心线对称分布安装有两组,且安装块与连接杆为贯穿式滑动连接,所述连接杆顶端与导向杆为固定一体化结构,且导向杆的顶端呈倾斜状结构,通过导向杆对电池片进行位置导向,使歪斜的电池片移动至传送带中心,提高工业相机视觉扫描检测的准确性。

7、优选的,所述旋钮与内腔为轴承连接,且旋钮输出端与齿板上端为螺纹连接,并且齿板底端与齿条为卡合连接,所述安装支架顶端与工业相机为固定连接,所述护栏关于关于基体中心线对称分布安装有两组,且护栏与活动杆为转动连接,通过对导向杆组的间距进行调节,使导向杆组对不同型号的电池片均可进行位置矫正。

8、优选的,所述活动杆与齿轮为同轴连接,且齿轮外侧与齿块为啮合连接,并且齿块与护栏外端为滑动连接,通过啮合传动结构使活动杆转动至倾斜状,对残次品进行位置导向,使其自动进入废品通道。

9、与现有技术相比,本实用新型的有益效果是:

10、1.该基于机器视觉的太阳能电池片表面缺陷检测装置,设置有导向杆和连接杆,当使用者将电池片放置于传送带输入端时,倾斜状的导向杆会对电池片进行位置导向,使电池片移动至传送带中心位置,对歪斜的电池片进行位置矫正,使得后续工业相机进行视觉识别时的准确性更高;

11、2.该基于机器视觉的太阳能电池片表面缺陷检测装置,设置有活动杆和废品通道,当工业相机识别到残次品时,控制模块带动气缸启动,使得活动杆从护栏内转动伸出,对残次品的行进路径进行导向,自动进入废品通道,装置可自动对残次品进行筛分,给使用者的检测工作带来便利。

技术特征:

1.一种基于机器视觉的太阳能电池片表面缺陷检测装置,包括基体(1)、传动辊(2)和传送带(3),所述基体(1)的内端安装有传动辊(2),且传动辊(2)的外表面连接有传送带(3);

2.根据权利要求1所述的一种基于机器视觉的太阳能电池片表面缺陷检测装置,其特征在于,所述安装块(4)关于基体(1)中心线对称分布安装有两组,且安装块(4)与连接杆(5)为贯穿式滑动连接。

3.根据权利要求1所述的一种基于机器视觉的太阳能电池片表面缺陷检测装置,其特征在于,所述连接杆(5)顶端与导向杆(6)为固定一体化结构,且导向杆(6)的顶端呈倾斜状结构。

4.根据权利要求1所述的一种基于机器视觉的太阳能电池片表面缺陷检测装置,其特征在于,所述旋钮(9)与内腔(8)为轴承连接,且旋钮(9)输出端与齿板(10)上端为螺纹连接,并且齿板(10)底端与齿条(7)为卡合连接。

5.根据权利要求1所述的一种基于机器视觉的太阳能电池片表面缺陷检测装置,其特征在于,所述安装支架(11)顶端与工业相机(12)为固定连接,所述护栏(14)关于关于基体(1)中心线对称分布安装有两组,且护栏(14)与活动杆(15)为转动连接。

6.根据权利要求1所述的一种基于机器视觉的太阳能电池片表面缺陷检测装置,其特征在于,所述活动杆(15)与齿轮(16)为同轴连接,且齿轮(16)外侧与齿块(19)为啮合连接,并且齿块(19)与护栏(14)外端为滑动连接。

技术总结

本技术公开了一种基于机器视觉的太阳能电池片表面缺陷检测装置,包括安装块固定安装于所述基体的上端,且安装块的内端贯穿连接有连接杆,并且连接杆的顶端连接有导向杆,同时连接杆的上端安装有齿条,所述安装块的内端开设有内腔,且内腔的内端设置有旋钮,并且旋钮的输出端连接有齿板,所述基体的上端固定安装有安装支架,且安装支架的上端安装有工业相机。该基于机器视觉的太阳能电池片表面缺陷检测装置,设置有导向杆和连接杆,当使用者将电池片放置于传送带输入端时,倾斜状的导向杆会对电池片进行位置导向,使电池片移动至传送带中心位置,对歪斜的电池片进行位置矫正,使得后续工业相机进行视觉识别时的准确性更高。

技术研发人员:孙运召,刘刚,李传奇

受保护的技术使用者:常州福佑达智能装备科技有限公司

技术研发日:20220705

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!