一种旋流器下料装置的制作方法

1.本发明属于化工及矿山机械技术领域,具体涉及一种旋流器下料装置。

背景技术:

2.为了满足固液分离的需求,工程上多用旋流器进行初步分级脱液增稠操作,生产时,为了调节旋流器底流的固液比,现有工艺一般采用在旋流器底部出料口安装阀门的方法,阀门结构复杂,操作频繁,故障率高,维修费用高,并且寿命低。

技术实现要素:

3.本实用新型的目的在于提供一种旋流器下料装置,以解决上述存在的技术问题。

4.为达到上述目的,本实用新型采用以下技术方案:

5.一种旋流器下料装置,包括中空的下料底座和设置于下料底座内部的下料芯管;所述下料底座通过法兰与旋流器的出口法兰通过螺栓结构连接;所述下料底座设置法兰的端面形成卡槽;所述下料芯管为圆柱形结构,中间形成阶梯孔,阶梯孔由上部的过渡段和下部的出口段组成;下料芯管上部边缘形成凸沿,凸沿卡入卡槽内。

6.在上述技术方案中,所述下料底座和下料芯管嵌装形成一体。

7.在上述技术方案中,所述下料底座设置法兰的端面形成卡槽,

8.在上述技术方案中,所述凸沿的厚度和外径与卡槽的槽深和内径相一致。

9.在上述技术方案中,所述过渡段的锥度与旋流器外壁的锥度一致。

10.在上述技术方案中,所述下料底座与受料设备采用直插非固定式连接。

11.在上述技术方案中,所述出口段直径根据旋流器设计计算、工程经验或经试验验证后确定。

12.在上述技术方案中,所述下料芯管采用耐磨材料铸造。

13.本实用新型的有益效果是:

14.本实用新型提供了一种旋流器下料装置,设置于旋流器下方,固液混合物料经分级增稠后的固相浆料经该装置进行下料排出,该装置下料口喉部直径可按旋流器设计计算、工程经验或经试验验证后确定,用来代替传统的放料控制阀门,可满足不同物料工况需要,结构简单,使用方便,提高效率,免维护,降低成本。

附图说明

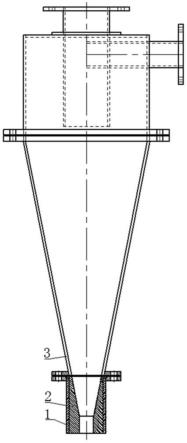

15.图1是本实用新型旋流器下料装置的结构示意图;

16.图2是本实用新型旋流器下料装置中下料芯管的结构示意图;

17.图3是本实用新型旋流器下料装置中下料底座的结构示意图。

18.其中:

19.1下料底座

20.11基体12法兰

21.13连接孔14卡槽

22.2下料芯管

23.21凸沿22过渡段

24.23出口段

25.3旋流器。

26.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

27.为了使本技术领域的人员更好地理解本实用新型技术方案,下面结合说明书附图并通过具体实施方式来进一步说明本实用新型的技术方案。

28.如图1~3所示,一种旋流器下料装置,包括中空的下料底座1和设置于下料底座1内部的下料芯管2;下料底座1和下料芯管2嵌装形成一体。

29.所述下料底座1通过法兰12与旋流器3的出口法兰通过螺栓结构连接;下料底座1根据受料设备情况确定连接方式,本实施例与受料设备采用直插非固定式连接。

30.所述下料底座1包括套筒型基体11和设置于基体11一端的法兰12,法兰12上沿圆周均布多个螺栓孔13;所述下料底座1设置法兰12的端面形成卡槽14。

31.所述下料芯管2为圆柱形结构,中间形成阶梯孔,阶梯孔由上部的过渡段22和下部的出口段23组成;过渡段22的锥度与旋流器3外壁的锥度一致;出口段23直径根据旋流器3设计计算、工程经验或经试验验证后确定。下料芯管2上部边缘形成凸沿21,凸沿21卡入卡槽14内,凸沿21的厚度和外径与卡槽14的槽深和内径相一致。所述下料芯管2采用耐磨材料铸造。

32.本实用新型提供了一种旋流器下料装置,设置于旋流器下方,固液混合物料经分级增稠后的固相浆料经该装置进行下料排出,该装置下料口喉部直径可按旋流器设计计算、工程经验或经试验验证后确定,用来代替传统的放料控制阀门,可满足不同物料工况需要,结构简单,使用方便,提高效率,免维护,降低成本。

33.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

34.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

36.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

技术特征:

1.一种旋流器下料装置,其特征在于:包括中空的下料底座(1)和设置于下料底座(1)内部的下料芯管(2);所述下料底座(1)通过法兰(12)与旋流器(3)的出口法兰通过螺栓结构连接;所述下料底座(1)设置法兰(12)的端面形成卡槽(14);所述下料芯管(2)为圆柱形结构,中间形成阶梯孔,阶梯孔由上部的过渡段(22)和下部的出口段(23)组成;下料芯管(2)上部边缘形成凸沿(21),凸沿(21)卡入卡槽(14)内。2.根据权利要求1所述的旋流器下料装置,其特征在于:所述下料底座(1)和下料芯管(2)嵌装形成一体。3.根据权利要求1所述的旋流器下料装置,其特征在于:所述凸沿(21)的厚度和外径与卡槽(14)的槽深和内径相一致。4.根据权利要求1所述的旋流器下料装置,其特征在于:所述过渡段(22)的锥度与旋流器(3)外壁的锥度一致。5.根据权利要求1所述的旋流器下料装置,其特征在于:所述下料底座(1)与受料设备采用直插非固定式连接。6.根据权利要求1所述的旋流器下料装置,其特征在于:所述出口段(23)直径根据旋流器(3)设计计算、工程经验或经试验验证后确定。7.根据权利要求1所述的旋流器下料装置,其特征在于:所述下料芯管(2)采用耐磨材料铸造。

技术总结

本实用新型公开了一种旋流器下料装置,包括中空的下料底座和设置于下料底座内部的下料芯管;所述下料底座通过法兰与旋流器的出口法兰通过螺栓结构连接;下料底座根据受料设备情况确定连接方式。本实用新型提设置于旋流器下方,固液混合物料经分级增稠后的固相浆料经该装置进行下料排出,该装置下料口喉部直径可按旋流器设计计算、工程经验或经试验验证后确定,用来代替传统的放料控制阀门,可满足不同物料工况需要,结构简单,使用方便,提高效率,免维护,降低成本。降低成本。降低成本。

技术研发人员:夏德富 王世忠 陈洪霞 李绍旭 徐兴亮 孙权

受保护的技术使用者:天津长芦海晶集团有限公司

技术研发日:2022.07.19

技术公布日:2022/12/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1