一种汽车零部件橡胶硬度筛分装置的制作方法

本技术涉及汽车零配件生产,具体为一种汽车零部件橡胶硬度筛分装置。

背景技术:

1、随着汽车配件加工市场竞争的日趋激烈,以及技术的不断升级和应用,车配件加工是构成汽车配件加工整体的各单元及服务于汽车配件加工的产品。

2、目前,大多数橡胶硬度检测通过人工帅选,费时费力,伴有人体疲劳程度,可能会影响产品质量以及量产的稳定性,因此,我们对此做出改进,提出了一种汽车零部件橡胶硬度筛分装置。

技术实现思路

1、本实用新型的目的在于提供一种汽车零部件橡胶硬度筛分装置,以解决上述背景技术提出的现有技术中存在的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

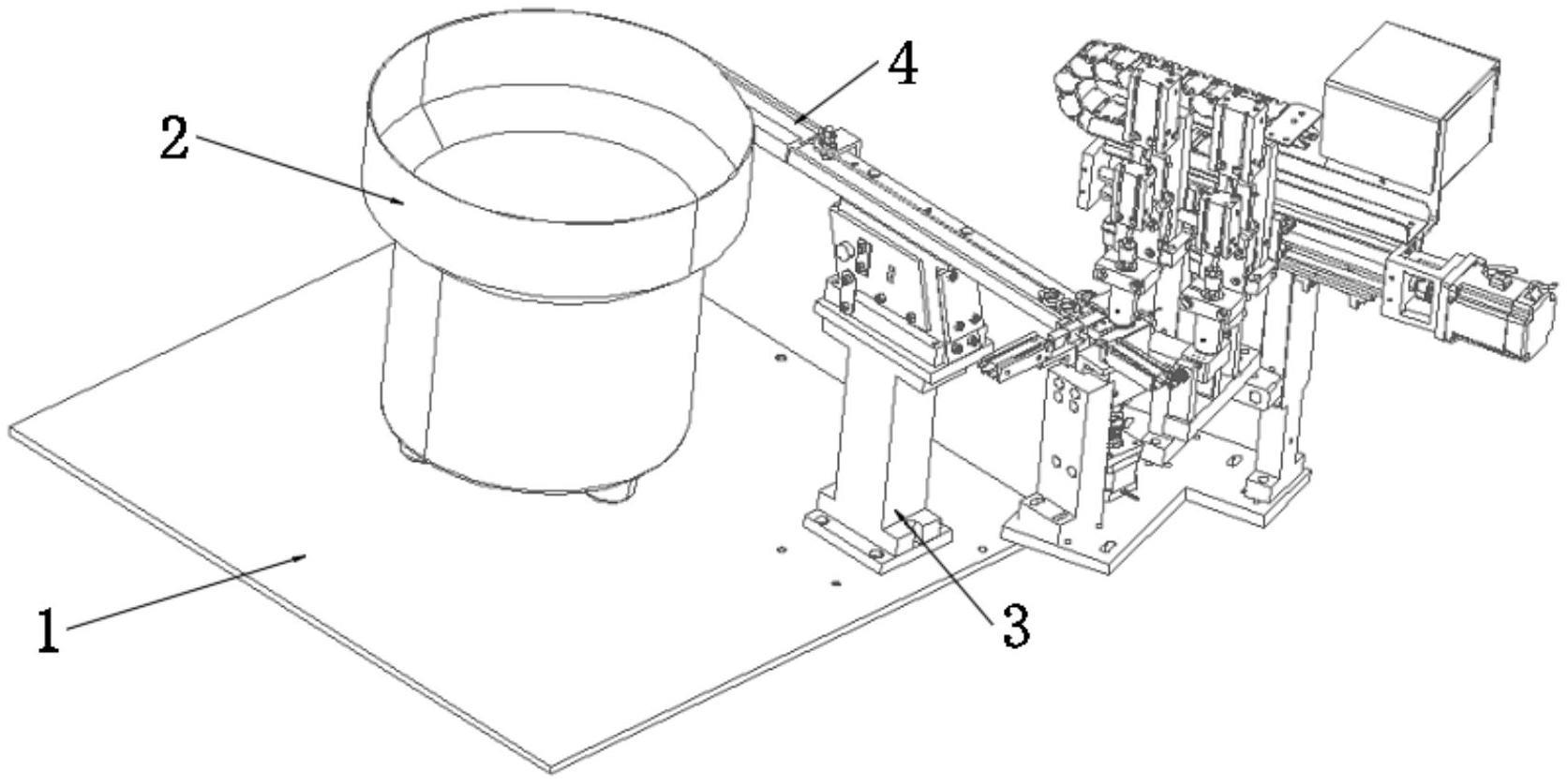

3、一种汽车零部件橡胶硬度筛分装置,包括底座、振动盘、定位座以及直震,所述振动盘设置在底座的上端,所述直震设置在振动盘的一侧处,所述底座的另一侧处设置有硬度筛分系统,所述硬度筛分系统包括错位装置、夹取装置以及检测装置,所述直震连接在振动盘的尾端出料处,所述直震的另一端处与硬度筛分系统相连接。

4、优选地,所述错位装置包括设置在硬度筛分系统一侧上的错位气缸,所述错位气缸处设置有定位块,所述错位气缸的下方设置有方向伺服,所述方向伺服通过连接块连接在硬度筛分系统上。

5、优选地,所述夹取装置包括设置在硬度筛分系统一侧上的第一下移气缸与第一下压气缸,所述第一下移气缸与第一下压气缸的位置与定位块的位置相对应,所述第一下移气缸与第一下压气缸位列于定位块的上方,所述第一下移气缸与第一下压气缸上均设置有磁性开关。

6、优选地,所述检测装置包括设置在硬度筛分系统一侧上的第二下移气缸与第二下压气缸,所述第二下移气缸与第二下压气缸位列于第一下移气缸与第一下压气缸的侧翼处且位置相对应,所述硬度筛分系统处设置有移料伺服,所述移料伺服的输出轴末端处固定连接有联轴器,所述联轴器的另一端处设置有丝杆,所述第一下移气缸、第一下压气缸、第二下移气缸与第二下压气缸均设置在丝杆上,所述硬度筛分系统处设置有硬度压力传感器与硬度显示器,所述硬度压力传感器位于第二下移气缸与第二下压气缸的下方。

7、优选地,所述方向伺服的输出轴末端处与错位气缸相连接。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型中,通过气缸、伺服和压力传感器等的相互配合使用,振动盘将产品输送到定位块上,伺服旋转到取料方向位,通过气缸取料输送到压力传感器上,下压气缸下压产品到压力传感器上,测出压力值,从而区分不同硬度产品,然后将需要的硬度产品输送到下一站需要的工位上,ng的排除取出,从而保证产品质量以及量产的稳定性。

技术特征:

1.一种汽车零部件橡胶硬度筛分装置,包括底座(1)、振动盘(2)、定位座(3)以及直震(4),其特征在于,所述振动盘(2)设置在底座(1)的上端,所述直震(4)设置在振动盘(2)的一侧处,所述底座(1)的另一侧处设置有硬度筛分系统,所述硬度筛分系统包括错位装置、夹取装置以及检测装置,所述直震(4)连接在振动盘(2)的尾端出料处,所述直震(4)的另一端处与硬度筛分系统相连接。

2.根据权利要求1所述的一种汽车零部件橡胶硬度筛分装置,其特征在于,所述错位装置包括设置在硬度筛分系统一侧上的错位气缸(5),所述错位气缸(5)处设置有定位块(6),所述错位气缸(5)的下方设置有方向伺服(12),所述方向伺服(12)通过连接块(13)连接在硬度筛分系统上。

3.根据权利要求2所述的一种汽车零部件橡胶硬度筛分装置,其特征在于,所述夹取装置包括设置在硬度筛分系统一侧上的第一下移气缸(7)与第一下压气缸(8),所述第一下移气缸(7)与第一下压气缸(8)的位置与定位块(6)的位置相对应,所述第一下移气缸(7)与第一下压气缸(8)位列于定位块(6)的上方,所述第一下移气缸(7)与第一下压气缸(8)上均设置有磁性开关。

4.根据权利要求1所述的一种汽车零部件橡胶硬度筛分装置,其特征在于,所述检测装置包括设置在硬度筛分系统一侧上的第二下移气缸(9)与第二下压气缸(10),所述第二下移气缸(9)与第二下压气缸(10)位列于第一下移气缸(7)与第一下压气缸(8)的侧翼处且位置相对应,所述硬度筛分系统处设置有移料伺服(14),所述移料伺服(14)的输出轴末端处固定连接有联轴器(15),所述联轴器(15)的另一端处设置有丝杆(17),所述第一下移气缸(7)、第一下压气缸(8)、第二下移气缸(9)与第二下压气缸(10)均设置在丝杆(17)上,所述硬度筛分系统处设置有硬度压力传感器(11)与硬度显示器(16),所述硬度压力传感器(11)位于第二下移气缸(9)与第二下压气缸(10)的下方。

5.根据权利要求2所述的一种汽车零部件橡胶硬度筛分装置,其特征在于,所述方向伺服(12)的输出轴末端处与错位气缸(5)相连接。

技术总结

本技术公开了一种汽车零部件橡胶硬度筛分装置,包括底座、振动盘、定位座以及直震,所述振动盘设置在底座的上端,所述直震设置在振动盘的一侧处,所述底座的另一侧处设置有硬度筛分系统,所述硬度筛分系统包括错位装置、夹取装置以及检测装置,所述直震连接在振动盘的尾端出料处,所述直震的另一端处与硬度筛分系统相连接。本技术结构设计合理,具有保证产品质量以及量产稳定性的好处。

技术研发人员:黄锦辉,沈丹

受保护的技术使用者:上海申驰实业股份有限公司

技术研发日:20221122

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!