一种轴承套圈锻件内部缺陷用检测装置的制作方法

本技术属于轴承套圈检测,具体为一种轴承套圈锻件内部缺陷用检测装置。

背景技术:

1、轴承是机械设备的重要零部件,主要作用是支撑轴,保证轴的旋转精度,减少轴运动的摩擦磨损,轴承的质量影响机械整体质量,在机械设备的作用举足轻重,轴承套圈是轴承的重要组成部分,在轴承套圈生产工艺过程中,其内部会产生外观无法观察的裂纹,裂纹会严重轴承的出料和使用寿命,所以需要对轴承内部进行检测,轴承套圈大多采用超声波检测方式,超声波探伤优点是检测厚度大、灵敏度高、速度快、成本低、对人体无害,能对缺陷进行定位和定量,但是,现有的检测需要人工上料和取料,不仅使得检测效率低,还增加人工成本,因此需要一种轴承套圈锻件内部缺陷用检测装置。

技术实现思路

1、为了克服上述缺陷,本实用新型提供了一种轴承套圈锻件内部缺陷用检测装置,解决了现有轴承套圈内部缺陷检测需要人工上料,效率低、成本增加的问题。

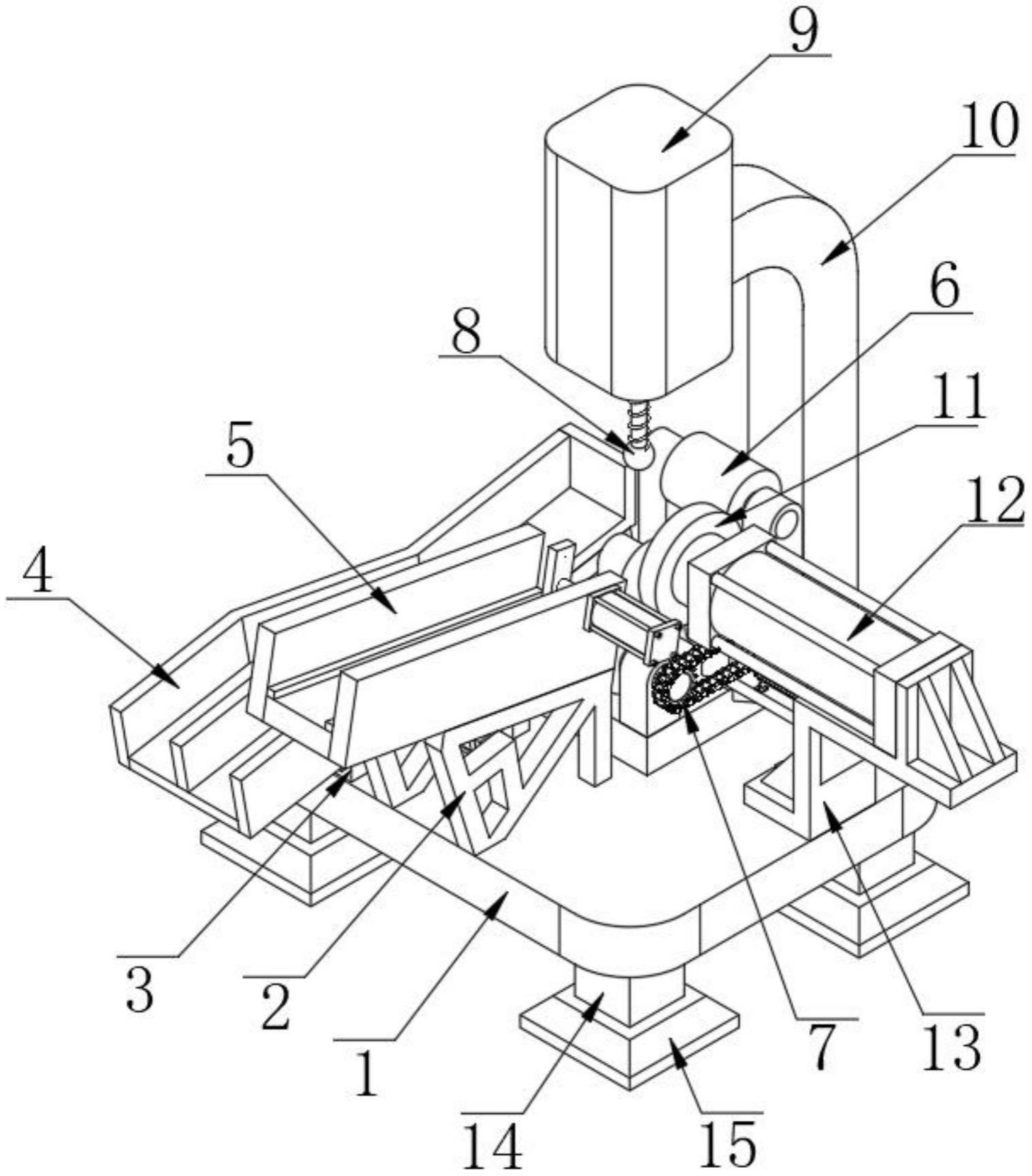

2、为实现上述目的,本实用新型提供如下技术方案:一种轴承套圈锻件内部缺陷用检测装置,包括工作台,所述工作台上设有第一支撑架,所述第一支撑架上设有进料装置,所述进料装置的侧面设有出料装置,所述出料装置下设有第二支撑架,所述第二支撑架设在工作台上,所述工作台的侧面设有第三支撑架,所述第三支撑架的侧面设有检测机,所述检测机下设有检测头,所述工作台上对应检测头的位置设有辊轮组,所述辊轮组的侧面设有动力装置,所述工作台上设有第四支撑架,所述第四支撑架上设有第一伸缩杆,所述第一伸缩杆远离第四支撑架的一端设有退料盘,所述退料盘的位置与辊轮组相对应,所述工作台下设有四个支腿,四个所述支腿下均设有垫片。

3、作为本实用新型的进一步方案:所述出料装置包括出料底板,所述出料底板设在第二支撑架上,所述出料底板的侧面设有外挡板,所述出料底板上设有分隔板,所述出料底板远离外挡板的侧面设有内挡板,所述内挡板内铰接有限位板,所述限位板的侧面设有连接块,所述连接块内铰接有第二伸缩杆,所述第二伸缩杆设在第一支撑架的侧面。

4、作为本实用新型的进一步方案:所述进料装置包括进料底板,所述进料底板设在第一支撑架上,所述进料底板的侧面设有左挡板,所述进料底板远离左挡板的侧面设有右挡板,所述右挡板的侧面设有第三伸缩杆,所述第三伸缩杆靠近右挡板的一端设有挡杆,所述挡杆贯穿右挡板的侧面。

5、作为本实用新型的进一步方案:所述辊轮组包括连接板,所述连接板设在工作台上,所述连接板上设有两个第一支撑块,两个所述第一支撑块的侧面铰接有第一辊轮。

6、作为本实用新型的进一步方案:所述连接板上设有两个第二支撑块,两个所述第二支撑块的侧面铰接有第二辊轮,所述连接板上设有两个第三支撑块,两个所述第三支撑块内铰接有第三辊轮。

7、作为本实用新型的进一步方案:所述动力装置包括电机,所述电机设在支撑板上,所述支撑板设在连接板的侧面,所述电机的输出端设有第一链轮

8、作为本实用新型的进一步方案:所述第一链轮设在第二辊轮的一端,所述第一链轮通过链条连接有第二链轮,所述第二链轮设在第一辊轮的一端。

9、与现有技术相比,本实用新型的有益效果在于:

10、1、该轴承套圈锻件内部缺陷用检测装置,通过设置进料底板、第三伸缩杆和挡杆,当需要检测轴承套圈时,先将轴承套圈放置在进料底板上,轴承套圈会沿着倾斜的进料底板向检测位置滚动,当一个轴承套圈滚动到检测位置后,第三伸缩杆推动挡杆向左挡板移动,将后续轴承套圈限位,防止多个轴承套圈扰乱检测,实现了检测装置的自动上料,解决了现有检测装置现有人工上料的问题,节省了人工上料的成本,提高了检测的效率。

11、2、该轴承套圈锻件内部缺陷用检测装置,通过设置第一伸缩杆和退料盘,当轴承套圈检测完成后,第一伸缩杆推动退料盘向轴承套圈方向移动,退料盘将轴承套圈推到出料底板上,实现了轴承套圈检测完成后的自动退料,便于后续的检测工作,提高了检测的效率。

12、3、该轴承套圈锻件内部缺陷用检测装置,通过设置出料底板、分隔板和限位板,当轴承套圈被推到出料底板上后,会沿着倾斜的出料底板向外滚动,当检测出不合格产品时,第二伸缩杆启动,通过连接块推动限位板旋转,限位板旋转到分隔板位置,不合格轴承套圈在滚动时被限位板阻隔到外挡板与分隔板之间的滑道,实现对轴承套圈合格产品和不合格产品的自动分类,提高了检测效率和质量。

技术特征:

1.一种轴承套圈锻件内部缺陷用检测装置,包括工作台(1),其特征在于:所述工作台(1)上设有第一支撑架(2),所述第一支撑架(2)上设有进料装置(5),所述进料装置(5)的侧面设有出料装置(4),所述出料装置(4)下设有第二支撑架(3),所述第二支撑架(3)设在工作台(1)上,所述工作台(1)的侧面设有第三支撑架(10),所述第三支撑架(10)的侧面设有检测机(9),所述检测机(9)下设有检测头(8),所述工作台(1)上对应检测头(8)的位置设有辊轮组(6),所述辊轮组(6)的侧面设有动力装置(7),所述工作台(1)上设有第四支撑架(13),所述第四支撑架(13)上设有第一伸缩杆(12),所述第一伸缩杆(12)远离第四支撑架(13)的一端设有退料盘(11),所述退料盘(11)的位置与辊轮组(6)相对应,所述工作台(1)下设有四个支腿(14),四个所述支腿(14)下均设有垫片(15)。

2.根据权利要求1所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述出料装置(4)包括出料底板(401),所述出料底板(401)设在第二支撑架(3)上,所述出料底板(401)的侧面设有外挡板(402),所述出料底板(401)上设有分隔板(403),所述出料底板(401)远离外挡板(402)的侧面设有内挡板(407),所述内挡板(407)内铰接有限位板(404),所述限位板(404)的侧面设有连接块(406),所述连接块(406)内铰接有第二伸缩杆(405),所述第二伸缩杆(405)设在第一支撑架(2)的侧面。

3.根据权利要求2所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述进料装置(5)包括进料底板(501),所述进料底板(501)设在第一支撑架(2)上,所述进料底板(501)的侧面设有左挡板(502),所述进料底板(501)远离左挡板(502)的侧面设有右挡板(503),所述右挡板(503)的侧面设有第三伸缩杆(505),所述第三伸缩杆(505)靠近右挡板(503)的一端设有挡杆(504),所述挡杆(504)贯穿右挡板(503)的侧面。

4.根据权利要求1所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述辊轮组(6)包括连接板(601),所述连接板(601)设在工作台(1)上,所述连接板(601)上设有两个第一支撑块(603),两个所述第一支撑块(603)的侧面铰接有第一辊轮(602)。

5.根据权利要求4所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述连接板(601)上设有两个第二支撑块(604),两个所述第二支撑块(604)的侧面铰接有第二辊轮(605),所述连接板(601)上设有两个第三支撑块(607),两个所述第三支撑块(607)内铰接有第三辊轮(606)。

6.根据权利要求5所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述动力装置(7)包括电机(701),所述电机(701)设在支撑板(702)上,所述支撑板(702)设在连接板(601)的侧面,所述电机(701)的输出端设有第一链轮(703)。

7.根据权利要求6所述的一种轴承套圈锻件内部缺陷用检测装置,其特征在于:所述第一链轮(703)设在第二辊轮(605)的一端,所述第一链轮(703)通过链条(704)连接有第二链轮(705),所述第二链轮(705)设在第一辊轮(602)的一端。

技术总结

本技术公开了一种轴承套圈锻件内部缺陷用检测装置,属于轴承套圈检测技术领域,其包括工作台,所述工作台上设有第一支撑架,所述第一支撑架上设有进料装置,所述进料装置的侧面设有出料装置,所述出料装置下设有第二支撑架,所述第二支撑架设在工作台上,所述工作台的侧面设有第三支撑架。该轴承套圈锻件内部缺陷用检测装置,通过设置进料底板、第三伸缩杆和挡杆,先将轴承套圈放置在进料底板上,当一个轴承套圈滚动到检测位置后,第三伸缩杆推动挡杆向左挡板移动,将后续轴承套圈阻挡,实现了检测装置的自动上料,解决了现有检测装置现有人工上料的问题,节省了人工上料的成本,提高了检测的效率。

技术研发人员:孙健,曲连鹏,岳涛,王世坤

受保护的技术使用者:瓦房店重科精密轴承制造有限公司

技术研发日:20221206

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!