一种碟式分离机用轻相固体自排结构的制作方法

本技术涉及蝶式分离机,尤其涉及一种碟式分离机用轻相固体自排结构。

背景技术:

1、碟式分离机是立式离心机,转鼓装在立轴上端,通过传动装置由电动机驱动而高速旋转。转鼓内有一组互相套叠在一起的碟形零件--碟片。碟片与碟片之间留有很小的间隙。悬浮液由位于转鼓中心的进料管加入转鼓。当悬浮液流过碟片之间的间隙时,固体颗粒在离心机作用下沉降到碟片上形成沉渣,从排渣口排出。

2、目前现有的碟式分离机部分才有皮带轮传动的方式提供动力,存在着动力专递效率低,故障率高的问题,动力输出不稳定;还有的分离机采用水作为液压油控制封堵排渣口的活塞垫的移动,而且输入口和回收口采用单个,一方面对活塞垫移动提供的动力源不足,易导致在分离过程中活塞垫下落造成排渣口外漏使分离液溢出;另一方面单个输出口和回收口导致活塞垫移动缓慢,影响分离机分离效率。

3、为此,我们设计出了一种碟式分离机用轻相固体自排结构来解决以上问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的分离机动力输出不稳定,封堵排渣口的活塞垫移动速度慢,活塞垫封堵排渣口时易下落不稳定等缺点,而提出的一种碟式分离机用轻相固体自排结构。

2、为了实现上述目的,本实用新型采用了如下技术方案:

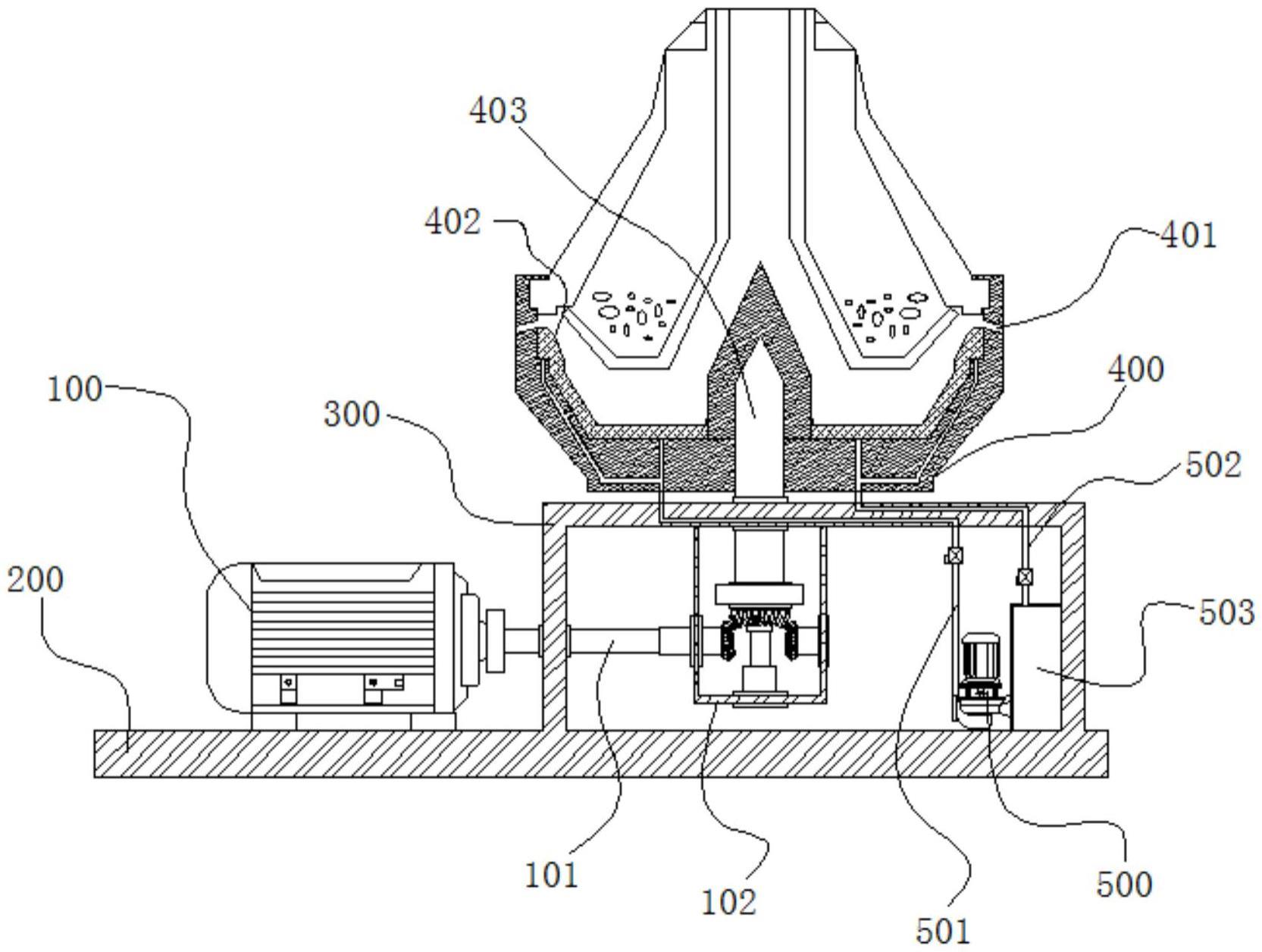

3、一种碟式分离机用轻相固体自排结构,包括驱动电机、承载架、分离机底托和转动立轴,所述驱动电机的输出端固定连接有主动轴,所述主动轴贯穿于设置在所述承载架上的轴承,并伸入承载架的腔体内与齿轮箱连接,所述齿轮箱上部与承载架腔体的上侧内壁固定连接,所述转动立轴通过设置在承载架上端部的轴承贯穿承载架并与分离机构连接,所述分离机底托上端部设置有活动密封塞,所述分离机底托的上侧设置有若干贯穿分离机底托的排固口;所述分离机底托上设置有输油管和回油管,所述输油管的一端设置有若干个出油口,所述出油口位于分离机底托的上端表面并沿分离机底托的轴线均匀分布,所述输油管的另一端连接在压力泵的输出端,所述回油管的一端设置有若干个回油口,所述回油口位于分离机底托的上端表面并沿分离机底托的轴线均匀分布,所述回油管的一端与储油箱连通,所述压力泵和储油箱均设置于承载架的腔体内。

4、优选的,所述输油管上设置有第一电磁阀,所述回油管上设置有第二电磁阀。

5、优选的,所述压力泵的输送端与输油管连接,压力泵的吸取端与储油箱连通。

6、优选的,所述主动轴和转动立轴伸入齿轮箱内的一端均设置有转动齿轮,所述主动轴轴线方向上设置有从动轴,所述从动轴的一端与齿轮箱上的轴承基座相连接,另一端设置有与转动立轴的齿轮相啮合的齿轮。

7、优选的,所述转动立轴的下端设置有支撑转轴,所述支撑转轴一端与齿轮箱上的轴承基座相连接。

8、优选的,所述驱动电机、压力泵、第一电磁阀和第二电磁阀均与plc控制器电性连接。

9、优选的,所述驱动电机与承载架设置于承载基座上。

10、与现有技术相比,本实用新型的有益效果是:本实用新型中,通过设置的齿轮箱使得本新型蝶式分离机动力传递效率高,减少能耗损失,降低了故障率;通过设置的压力泵、输油管、回油管及若干出油口和回油口,使得本新型蝶式分离机活动密封塞移动速度加快,同时对排渣口密封效果更好;通过plc控制器对驱动电机、压力泵、第一电磁阀和第二电磁阀的控制,提高了智能化程度,提高了生产效率。

技术特征:

1.一种碟式分离机用轻相固体自排结构,包括驱动电机(100)、承载架(300)、分离机底托(400)和转动立轴(403),其特征在于,所述驱动电机(100)的输出端固定连接有主动轴(101),所述主动轴(101)贯穿于设置在所述承载架(300)上的轴承,并伸入承载架(300)的腔体内与齿轮箱(102)连接,所述齿轮箱(102)上部与承载架(300)腔体的上侧内壁固定连接,所述转动立轴(403)通过设置在承载架(300)上端部的轴承贯穿承载架(300)并与分离机构连接,所述分离机底托(400)上端部设置有活动密封塞(402),所述分离机底托(400)的上侧设置有若干贯穿分离机底托(400)的排固口(401);所述分离机底托(400)上设置有输油管(501)和回油管(502),所述输油管(501)的一端设置有若干个出油口(5011),所述出油口(5011)位于分离机底托(400)的上端表面并沿分离机底托(400)的轴线均匀分布,所述输油管(501)的另一端连接在压力泵(500)的输出端,所述回油管(502)的一端设置有若干个回油口(5021),所述回油口(5021)位于分离机底托(400)的上端表面并沿分离机底托(400)的轴线均匀分布,所述回油管(502)的一端与储油箱(503)连通,所述压力泵(500)和储油箱(503)均设置于承载架(300)的腔体内。

2.根据权利要求1所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述输油管(501)上设置有第一电磁阀(5010),所述回油管(502)上设置有第二电磁阀(5020)。

3.根据权利要求1所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述压力泵(500)的输送端与输油管(501)连接,压力泵(500)的吸取端与储油箱(503)连通。

4.根据权利要求1所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述主动轴(101)和转动立轴(403)伸入齿轮箱(102)内的一端均设置有转动齿轮,所述主动轴(101)轴线方向上设置有从动轴(1021),所述从动轴(1021)的一端与齿轮箱(102)上的轴承基座相连接,另一端设置有与转动立轴(403)的齿轮相啮合的齿轮。

5.根据权利要求4所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述转动立轴(403)的下端设置有支撑转轴(1022),所述支撑转轴(1022)一端与齿轮箱(102)上的轴承基座相连接。

6.根据权利要求2所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述驱动电机(100)、压力泵(500)、第一电磁阀(5010)和第二电磁阀(5020)均与plc控制器电性连接。

7.根据权利要求1所述的一种碟式分离机用轻相固体自排结构,其特征在于,所述驱动电机(100)与承载架(300)设置于承载基座(200)上。

技术总结

本技术公开了一种碟式分离机用轻相固体自排结构,驱动电机的输出端固定连接有主动轴,主动轴伸入承载架的腔体内与齿轮箱连接,齿轮箱上部与承载架腔体的上侧内壁固定连接,所述分离机底托上端部设置有活动密封塞,所述分离机底托的上端部设置有若干贯穿分离机底托的排固口;所述分离机底托上设置有输油管和回油管,所述输油管和回油管的一端设置有若干个出油口和回油口,所述输油管的另一端连接在压力泵的输出端,所述回油管的一端与储油箱连通,所述压力泵和储油箱均设置于承载架的腔体内;本技术蝶式分离机动力传递效率高,减少能耗损失,降低了故障率;活动密封塞移动速度加快,同时对排渣口密封效果更好;智能化程度高。

技术研发人员:张建国

受保护的技术使用者:南京绿岛机械设备有限公司

技术研发日:20221228

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!