一种具备多次混合、转相、澄清功能的分离装置的制作方法

本发明属于分离加工,具体涉及一种具备多次混合、转相、澄清功能的分离装置。

背景技术:

1、物料中的溶质通过搅拌混合,转相进入有机相,实现溶质转移,最终达到分离目的,该类分离操作常用于化工、生物制药、核工业等行业领域。为了实现溶质转相效率以及分离效率,生产上常常采用多次混合、转相方式:即,第一次混合、转相、澄清后的余液,会再加入有机相,再次进行上述操作,如此反复,直到溶质的转相基本实现全部转移,物料和有机相分离彻底。如在化工行业,先利用一个搅拌釜,将物料、有机相进行强烈搅拌混合,意味着物料与有机相充分接触,物料中的溶质进入有机相,实现了转相;一定时间后,停止搅拌,将混合的两相打入澄清罐,根据两相分离速度,静置一定时间后,物料和有机相在重力作用下,实现油水分离,密度大的一项位于底层(一般为物料相),密度小的一项位于上层(一般为有机相)。将上层的有机相撇除后,底层的物料相中,还含有未转相完的溶质,因此再加入有机相,进行搅拌混合,重复上述操作,如此反复,根据物料特性,重复次数一般为3~8次,直至溶质转相完全、分离彻底。上述操作随着生产发展和工艺要求的日益提高,存在以下难以克服的技术问题:1.化工、生物医药等领域的敏感物料,如活性物质、发酵液、蛋白质等,不能长时间操作,对搅拌接触时间、操作工时有苛刻要求,而上述传统操作方式,会频繁涉及多个储罐等设备的物料倒运流程,时间上往往无法准确控制;2.核工业领域,物料累积的量如果达到一个峰值,会造成核几何临界安全和溶剂辐照损伤;但核工业发展又要求产能大,如乏燃料的处理,又要求分离装置的连续化、无人化,传统搅拌釜+澄清罐工艺就不能实现该要求;3.重力分离速度慢,人工操作难以做到精准控制。基于上述问题,目前的传统分离操作方式,显然已经不能满足生产发展带来的产能需求,同时也难以符合智能化、无人化的技术发展趋势,亟待解决。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种具备多次混合、转相、澄清功能的分离装置,其通过内部集成多层级处理层,每层级处理层均可独立进行搅拌混合、转相及澄清分离,且通过每个层级的累积效应,经轻重两相反向、交叉流动来完成多次混合、转相操作,最终通过离心力实现澄清分离,以实现最大效率的分离操作需求。本发明可实现多次混合、转相、澄清功能,并具备密闭操作程度高和连续化程度高的优点。

2、为实现上述目的,本发明采用了以下技术方案:

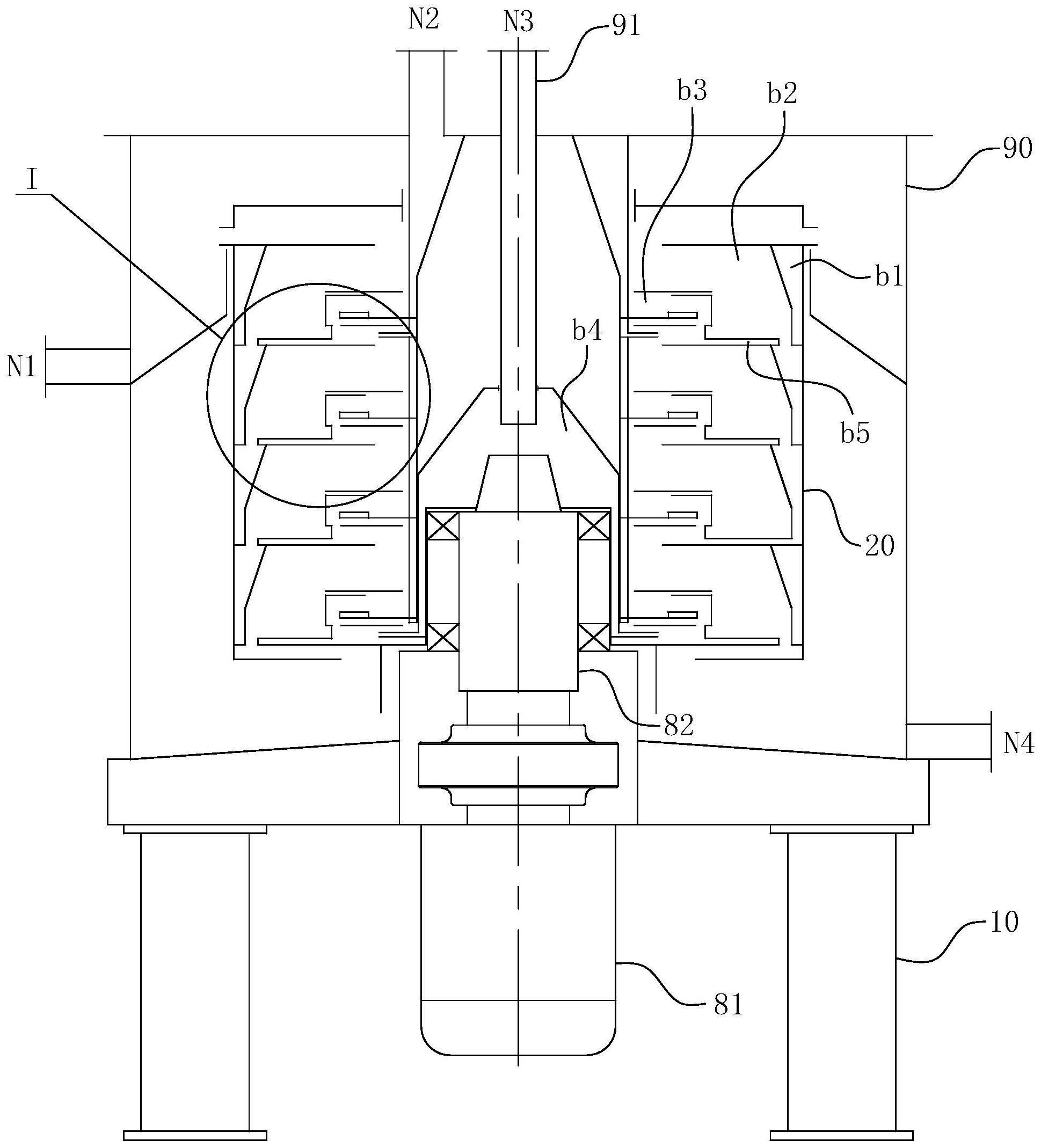

3、一种具备多次混合、转相、澄清功能的分离装置,其特征在于:包括机架,机架处布置通过动力源驱动的转子,转子内设置作为静件的芯套从而使得芯套外壁与转子内壁配合构成工作腔;

4、转子内壁由下而上的通过轻相挡板依序分隔,从而将工作腔划分形成两层以上的处理层,轻相挡板与芯套外壁之间存有可供轻相上行的连通相邻处理层的轻相进液通道;每层处理层内均设置外转筒,从而依靠外转筒外壁与转子内壁围合形成当前层的重相收集腔,该重相收集腔的出口通过重相进液通道连通当前层的轻相进液通道;所述处理层内还通过内转筒分隔,从而使得内转筒外壁与外转筒内壁之间形成当前层的澄清分离腔,澄清分离腔的靠近外转筒的底端布置重相出液通道并连通下一层的重相收集腔;内转筒内壁与芯套外壁之间形成当前层的混合转相腔,该混合转相腔的混合相进液口通过当前层的轻相进液通道连接上一层的澄清分离腔,混合转相腔的混合相出液口连通当前层的澄清分离腔;各层处理层的混合转相腔中布置搅拌叶,搅拌叶的根部固定在芯套外壁处;

5、最下层处理层的轻相进液通道连通轻相进料口,最下层处理层的澄清分离腔的重相出液通道连通重相出口;最上层处理层底部的轻相进液通道连通重相进料口,最上层处理层的顶部的轻相进液通道连通轻相出口。

6、优选的,该分离装置还包括位于内转筒上方的内腔拦液板和位于搅拌叶下方的进料挡板;进料挡板与内转筒内壁之间形成所述混合相进液口,内腔拦液板与内转筒的上沿之间存有形成所述混合相出液口的间隙。

7、优选的,所述动力源包括立式安装的动力电机以及同轴固定在动力电机输出轴处的主轴,主轴在与转子固定的同时通过轴承简支梁式的同轴固定在机架上;所述芯套包括同轴的由上而下依序布置的定位环及压套,各定位环外环面构成用于固定相应搅拌叶的根部的固定面,各层处理层处的压套对应压紧该处理层处的定位环。

8、优选的,该分离装置还包括外壳体,所述转子及动力源均位于外壳体的壳腔内;芯套顶端法兰配合在外壳体的顶部处,且法兰面处密封设置。

9、优选的,该分离装置还包括用于构成轻相进料口的同心管,同心管轴向贯穿外壳体的顶面后伸入主轴所在的安装腔,从而使得轻相经由主轴与芯套之间的缝隙,再经由轻相喷头喷入最下层处理层的轻相进液通道。

10、优选的,所述安装腔的顶部布置挡液环,同心管同轴的穿入所述挡液环内;主轴的顶端设置主锁母,主锁母外形呈便于导液的上细下粗的锥台状。

11、优选的,动力电机通过联轴器与主轴连接,转速由外设的变频器调节。

12、优选的,重相进料口经由芯套的夹层后,再由预设的重相喷头喷入所述最上层处理层的轻相进液通道。

13、本发明的有益效果在于:

14、1)、通过上述方案,本发明可借由上一层的重相与下一层的轻相在当前层的混合转相腔内,实现反向交叉流动,并由当前层的搅拌叶的强烈搅拌,达到混合、转相目的。之后,混合相经混合相出液口离心甩出进入当前层的澄清分离腔;在离心力场作用下,因轻重相密度不同产生澄清分离,重相经重相出液通道继续向下一层流动,轻相则继续向上一层流动,实现轻重两相既在出液时彼此流向互不干涉,又在进液时彼此反向、交叉流动,从而最大效率实现了有机相的转相效果。

15、至此,本发明依靠内部集成多层级处理层,每层级处理层均可独立进行搅拌混合、转相及澄清分离,且通过每个层级的累积效应,经多次混合、转相,最终可通过离心力实现澄清分离,实现最大效率的分离操作需求,并具备密闭操作程度高和连续化程度高的优点。

技术特征:

1.一种具备多次混合、转相、澄清功能的分离装置,其特征在于:包括机架(10),机架(10)处布置通过动力源驱动的转子(20),转子(20)内设置作为静件的芯套(30)从而使得芯套(30)外壁与转子(20)内壁配合构成工作腔;

2.根据权利要求1所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:该分离装置还包括位于内转筒(50)上方的内腔拦液板(71)和位于搅拌叶(60)下方的进料挡板(72);进料挡板(72)与内转筒(50)内壁之间形成所述混合相进液口(a2),内腔拦液板(71)与内转筒(50)的上沿之间存有形成所述混合相出液口(a3)的间隙。

3.根据权利要求1或2所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:所述动力源包括立式安装的动力电机(81)以及同轴固定在动力电机(81)输出轴处的主轴(82),主轴(82)在与转子(20)固定的同时通过轴承简支梁式的同轴固定在机架(10)上;所述芯套(30)包括同轴的由上而下依序布置的定位环(31)及压套(32),各定位环(31)外环面构成用于固定相应搅拌叶(60)的根部的固定面,各层处理层处的压套(32)对应压紧该处理层处的定位环。

4.根据权利要求3所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:该分离装置还包括外壳体(90),所述转子(20)及动力源均位于外壳体(90)的壳腔内;芯套(30)顶端法兰配合在外壳体(90)的顶部处,且法兰面处密封设置。

5.根据权利要求4所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:该分离装置还包括用于构成轻相进料口(n3)的同心管(91),同心管(91)轴向贯穿外壳体(90)的顶面后伸入主轴(82)所在的安装腔(b4),从而使得轻相经由主轴(82)与芯套(30)之间的缝隙,再经由轻相喷头喷入最下层处理层的轻相进液通道(a1)。

6.根据权利要求5所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:所述安装腔(b4)的顶部布置挡液环(100),同心管(91)同轴的穿入所述挡液环(100)内;主轴(82)的顶端设置主锁母(110),主锁母(110)外形呈便于导液的上细下粗的锥台状。

7.根据权利要求3所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:动力电机(81)通过联轴器与主轴(82)连接,转速由外设的变频器调节。

8.根据权利要求1或2所述的一种具备多次混合、转相、澄清功能的分离装置,其特征在于:重相进料口(n2)经由芯套(30)的夹层(a5)后,再由预设的重相喷头喷入所述最上层处理层的轻相进液通道(a1)。

技术总结

本发明属于分离加工技术领域,具体涉及一种具备多次混合、转相、澄清功能的分离装置。本发明包括机架、转子、芯套;转子内壁由下而上的通过轻相挡板依序分隔,从而将工作腔划分形成两层以上的处理层,轻相挡板与芯套外壁之间存有可供轻相上行的连通相邻处理层的轻相进液通道;每层处理层内均设置外转筒;所述处理层内还通过内转筒分隔,从而使得内转筒外壁与外转筒内壁之间形成当前层的澄清分离腔;内转筒内壁与芯套外壁之间形成当前层的混合转相腔;各层处理层的澄清分离腔中布置搅拌叶;本发明还包括轻相进料口、重相出口、重相进料口和轻相出口。本发明可实现多次混合、转相、澄清功能,并具备密闭操作程度高和连续化程度高的优点。

技术研发人员:陈崔龙,朱碧肖,张德友,方毅,周进

受保护的技术使用者:合肥通用机械研究院有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!