一种冰铜渣无害化二次利用的方法与流程

本发明涉及一种固废综合利用领域,具体涉一种冰铜渣无害化二次利用的方法。

背景技术:

1、冰铜渣是吹炼冰铜成粗铜的过程中的渣子。在冰铜吹炼成粗铜的过程中,冰铜中的非铜元素依次氧化,有的(如硫)进入烟气,有的(如铁、钴、镍)进入渣子,比铜更不容易氧化的元素(如贵金属)则留存在粗铜中。在不同的吹炼期渣子中会富集不同的元素,例如吹炼前期渣中主要含铁,吹炼后期渣中富集了钴镍,终点渣含铜量较高,一般返回使用以回收铜。前期吹炼渣含金属铜在1—4%,以颗粒状形式滞留于渣中,次生硫化铜和原生硫化铜含量极低,一般为0.099%和0.005%无回收价值,铁含量在35%左右,出于成本考虑无法返回冶铜利用,只能堆放处理。

2、目前对冰铜渣处理的工艺主要为直接浸出,处理矿量大,导致浸出成本高,传统的处理方式既污染了环境,又占用了土地资源,而且浪费宝贵的铜资源。

技术实现思路

1、本发明的目的是提供一种冰铜渣无害化二次利用的方法,本发明提供的方法全程没有废气排空,没有废水外排,且使尾渣得到了有价利用。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明提供了一种冰铜渣无害化二次利用的方法,包括以下步骤:

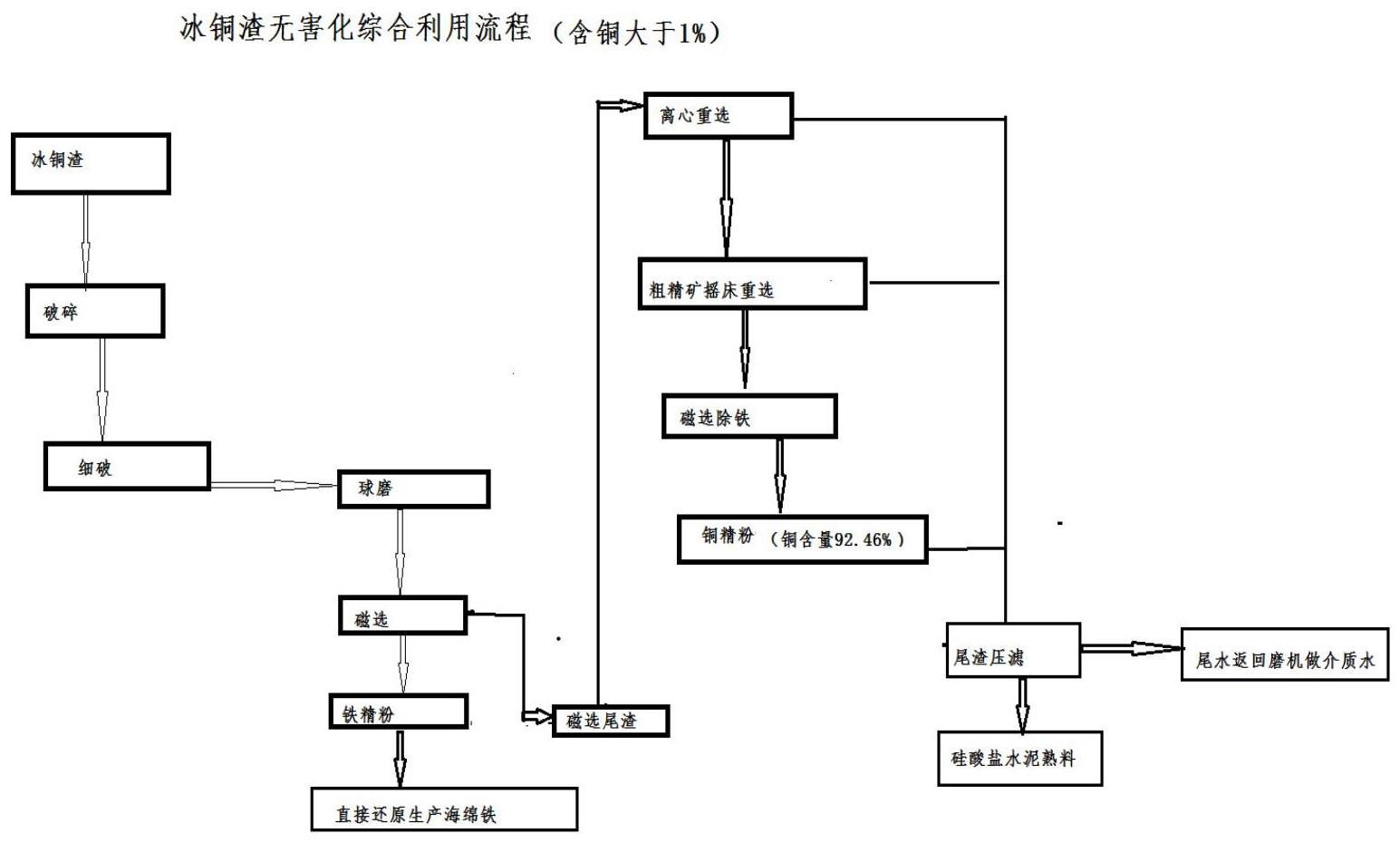

4、1)将冰铜渣依次破碎、研磨和第一磁选,得到铁精粉和第一尾渣;

5、2)将所述步骤1)中的第一尾渣进行第一重选分离,得到粗铜粉、第一中矿和第二尾渣;

6、3)将所述步骤2)中的粗铜粉进行第二重选分离,得到铜精粉、第二中矿和第三尾渣;

7、4)将所述步骤3)中的铜精粉进行第二磁选,得到高品位铜精粉和铁精粉;

8、5)将所述步骤2)中的第一中矿和步骤3)中的第二中矿混合进行第三磁选,得到低品位粗铜粉、铁精粉;

9、6)将所述步骤2)中的第二尾渣和所述步骤3)中的第三尾渣经过脱水处理得到硅酸盐矿粉和尾水,所得尾水经过滤后回用与研磨过程。

10、优选的,所述步骤1)中破碎后所得矿渣的块径为0.5-5cm。

11、优选的,所述步骤1)中研磨为加水研磨,所述加水的质量为冰铜渣质量的2-3倍。

12、优选的,所述步骤1)中研磨后所得矿浆中矿粉的粒径为-100目。

13、优选的,所述步骤1)中磁选的磁场强度为250-350mt。

14、优选的,所述步骤2)中的第一重选分离为离心重选分离。

15、优选的,所述步骤3)中第二重选分离为摇床重选分离,铜精粉中铜的含量为75%~80%。

16、优选的,所述步骤4)中的第二磁选的磁场强度为350-450mt,高品位铜精粉的铜含量为90-95%,铁精粉的铁含量大于45%。

17、优选的,所述步骤5)中第三磁选的磁场强度为450~500mt,低品位粗铜粉中铜的含量为45-55%、铁精粉中铁的含量大于45%。

18、优选的,所述步骤6)中硅酸盐矿粉的含水率为10-13%。

19、本发明的有益技术效果:

20、本发明将冰铜渣依次破碎、研磨和第一磁选,得到铁精粉和第一尾渣;将第一尾渣进行第一重选分离,得到粗铜粉、第一中矿和第二尾渣;将粗铜粉进行第二重选分离,得到铜精粉、第二中矿和第三尾渣;将铜精粉进行第二磁选,得到高品位铜精粉和铁精粉;将第第一中矿和第二中矿混合进行第三磁选,得到低品位粗铜粉、铁精粉;将第二尾渣和第三尾渣经过脱水处理得到硅酸盐矿粉和尾水,所得尾水经过滤后回用与研磨过程。本发明实现了冰铜渣资源的再生利用,缓解了铁资源和铜资源的短缺压力,操作流程简单,结构紧凑,全程没有废气排空,没有废水外排,解决了固废尾渣的堆放占地和对环境污染的难题。

技术特征:

1.一种冰铜渣无害化二次利用的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤1)中破碎后所得矿渣的块径为0.5-5cm。

3.根据权利要求1所述的方法,其特征在于,所述步骤1)中研磨为加水研磨,所述加水的质量为冰铜渣质量的2-3倍。

4.根据权利要求1或3所述的方法,其特征在于,所述步骤1)中研磨后所得矿浆中矿粉的粒径为-100目。

5.根据权利要求1所述的方法,其特征在于,所述步骤1)中磁选的磁场强度为250-350mt。

6.根据权利要求1所述的方法,其特征在于,所述步骤2)中的第一重选分离为离心重选分离。

7.根据权利要求1所述的方法,其特征在于,所述步骤3)中第二重选分离为摇床重选分离,铜精粉中铜的含量为75%~80%。

8.根据权利要求1所述的方法,其特征在于,所述步骤4)中的第二磁选的磁场强度为350-450mt,高品位铜精粉的铜含量为90-95%,铁精粉的铁含量大于45%。

9.根据权利要求1所述的方法,其特征在于,所述步骤5)中第三磁选的磁场强度为450~500mt,低品位粗铜粉中铜的含量为45-55%、铁精粉中铁的含量大于45%。

10.根据权利要求1所述的方法,其特征在于,所述步骤6)中硅酸盐矿粉的含水率为10-13%。

技术总结

本发明提供了一种冰铜渣无害化二次利用的方法,属于固废综合利用领域。本发明先将冰铜渣破碎后磨浆再磁选之后通过重选分离出粗铜粉,并在粗铜粉中筛选出铜精粉并经过磁选得到高品位铜精粉,并同时对产生的中矿也进行磁选得到低品位粗铜粉。本发明解决了冰铜渣用无法进行回收利用的难题,流程简单,结构紧凑,将所有以往无法正常利用的冶铜渣及铅锌冶炼渣等无法利用的矿渣全部加以二次利用,产生巨大的经济效益,真正实现了变废为宝,无污染,对环境友好,属于洁净利用。

技术研发人员:李玉杰,林元钟,王懿实

受保护的技术使用者:福建鑫泽贸易有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!