一种钢管检测机构、无缝钢管加工系统及其检测方法与流程

本发明涉及钢管检测领域,具体涉及一种钢管检测机构、无缝钢管加工系统及其检测方法。

背景技术:

1、钢管出厂前,为了避免钢管氧化,常用的手段之一是将钢管放入防护油中来保护钢管。在对上述钢管加工前,需先检测钢管一端阶梯形状是否合格,并且将钢管侧壁多余的防护油去除,以进行下一步的打磨加工。因此,设计一种钢管检测机构、无缝钢管加工系统及其检测方法是必要的。

技术实现思路

1、本发明的目的是提供一种钢管检测机构、无缝钢管加工系统及其检测方法,以解决上述问题。

2、为了实现上述目的,本发明提供了一种钢管检测机构,包括:定位板和检测板,所述定位板和所述检测板之间间隔设置;

3、所述定位板和所述检测板之间均匀设置有若干定位检测机构;

4、所述定位检测机构上适于放置工件,且所述定位检测机构适于沿长度方向伸缩;以及

5、所述检测板上具有检测工位;其中

6、工件合格时,各所述定位检测机构顶推工件向所述检测板方向倾斜,工件滑动至与所述检测工位卡接;

7、工件不合格时,各所述定位检测机构顶推工件向所述检测板方向倾斜,工件滑动并穿过所述检测工位,以下料。

8、进一步地,所述检测板上开设有一检测卡槽,以形成所述检测工位;

9、所述检测卡槽与工件相对应;其中

10、工件合格时,工件与检测卡槽内壁卡接;

11、工件不合格时,工件穿过检测卡槽,以下料。

12、进一步地,所述定位检测机构包括定位气缸和设置在所述定位气缸活动端的定位夹头;

13、所述定位气缸的活动端朝上设置;

14、所述定位夹头顶部开设有盛放槽,所述盛放槽与工件相对应。

15、进一步地,所述盛放槽槽底开设有收集槽。

16、进一步地,所述定位检测机构还包括取料件,所述取料件固定设置在所述定位夹头一侧;

17、所述取料件包括理料块和一体设置在所述理料块一端的取料块,所述理料块与所述取料块垂直设置;以及

18、所述取料块远离取料块的一侧设置有取料斜面。

19、进一步地,所述定位板和所述检测板之间还镜像设置有两上料组件,所述上料组件向靠近所述取料块方向倾斜设置;

20、所述上料组件上适于依次放置若干工件;以及

21、所述取料块高于所述上料组件的最底端;其中

22、上料时,所述定位气缸驱动所述取料块下降至与最底层工件脱离,以使一个工件越过所述取料块;

23、理料时,所述定位气缸驱动所述理料块上升至与所述上料组件上的工件抵接,以平铺工件。

24、进一步地,所述上料组件包括平行设置的支撑板和上顶板,所述支撑板和所述上顶板间隔设置,以形成上料间隙;

25、若干工件依次放置在所述上料间隙内。

26、进一步地,所述上料间隙的宽度大于工件的直径;其中

27、理料时,所述定位气缸驱动所述理料块上升并顶推工件与上顶板抵接,以平铺所述上料间隙内的工件。

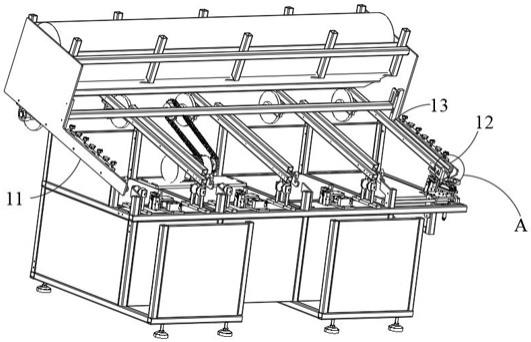

28、此外,本发明还提供了一种钢管加工系统,包括上文所示的一种无缝钢管加工系统,还包括,工作台,所述定位板和所述检测板分别设置在所述工作台两端;

29、所述工作台上设置有输送机构,所述输送机构沿所述工作台长度方向设置;

30、所述输送机构设置在所述支撑板下方。

31、进一步地,所述定位气缸的活动端向靠近所述输送机构方向倾斜设置。

32、进一步地,所述工作台一侧设置有打磨机,所述打磨机靠近所述检测板设置。

33、此外,本发明还提供了一种钢管检测方法,包括上文所示的一种钢管加工系统,上料时,若干工件沿所述支撑板滚动至与所述取料块抵接,所述定位气缸驱动所述取料块下降至与最底层工件脱离,以使一个工件越过所述取料块,并落到所述盛放槽内;

34、检测时,各所述定位气缸顶推工件向所述检测卡槽倾斜,工件向检测卡槽滑动,所述盛放槽侧壁刮除工件外壁的保护油,保护油流动至所述收集槽内;以及

35、工件合格时,工件与检测卡槽内壁卡接;

36、工件不合格时,工件穿过检测卡槽,以下料;

37、理料时,各所述定位气缸驱动所述理料块上升并顶推工件与上顶板抵接,以平铺所述上料间隙内的工件;

38、输送时,各所述定位气缸顶推工件向所述定位板倾斜,以使工件滑动至与定位板侧壁抵接,所述定位气缸驱动所述定位夹头下降至将工件放置到所述输送机构上,所述输送机构驱动工件向打磨机方向输送。

39、相对于现有技术,本发明具有以下有益效果:1、通过定位检测机构驱动工件倾斜,并配合检测板检测工件形状是否合格。2、通过定位气缸驱动工件上抬以整理并铺平工件。3、通过收集槽收集工件外壁的防护油,避免防护油影响对工件打磨时的定位。4、通过定位检测机构驱动工件倾斜,并配合定位板确保工件输送的起始位置一致,确保工件正确输送到打磨机上。

技术特征:

1.一种钢管检测机构,其特征在于,包括:

2.如权利要求1所述的钢管检测机构,其特征在于,

3.如权利要求2所述的钢管检测机构,其特征在于,

4.如权利要求3所述的钢管检测机构,其特征在于,

5.如权利要求4所述的钢管检测机构,其特征在于,

6.如权利要求5所述的钢管检测机构,其特征在于,

7.如权利要求6所述的钢管检测机构,其特征在于,

8.如权利要求7所述的钢管检测机构,其特征在于,

9.一种无缝钢管加工系统,包括如权利要求8所述的一种钢管检测机构,其特征在于,还包括:

10.如权利要求9所述的无缝钢管加工系统,其特征在于,

11.如权利要求10所述的无缝钢管加工系统,其特征在于,

12.一种无缝钢管检测方法,包括如权利要求11所述的一种无缝钢管加工系统,其特征在于,

技术总结

本发明涉及钢管检测领域,具体涉及一种钢管检测机构、无缝钢管加工系统及其检测方法。本发明提供了一种钢管检测机构,包括:定位板和检测板;定位板和检测板之间设置有若干定位检测机构;定位检测机构上适于放置工件;检测板上具有检测工位。工件合格时,各定位检测机构顶推工件向检测板方向倾斜,工件滑动至与检测工位卡接;工件不合格时,各定位检测机构顶推工件向检测板方向倾斜,工件滑动并穿过检测工位,以下料。通过定位检测机构驱动工件倾斜,并配合检测板检测工件形状是否合格。通过定位气缸驱动工件上抬以整理并铺平工件。通过收集槽收集工件外壁的防护油,避免防护油影响对工件打磨时的定位。

技术研发人员:周文庆,周益鑫,谭舒平,范琪,李和林,毛长军,崔丽,严伟

受保护的技术使用者:盛德鑫泰新材料股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!