一种粗骨料活性粉末混凝土材料加工设备的制作方法

本公开属于粗骨料加工设备,具体涉及一种粗骨料活性粉末混凝土材料加工设备。

背景技术:

1、粗骨料指材料粒径大于5mm的骨料。普通混凝土常用的粗骨料有碎石和卵石。由天然岩石或卵石经破碎,筛分而得的粗骨料称为碎石或者碎卵石。粗骨料在通过筛选装置筛分后,可以将不同大小的粗骨料筛选分类,然而对应细长类的粗骨料而言,其体积由截面直径以及长度共同决定,当其长度较长而截面直径小于网筛孔径时,虽然其属于大颗粒物质,依然可以从筛孔中漏出,因此现有技术中存在着粗骨料筛分不精准的问题。

技术实现思路

1、针对现有技术的不足,本公开的目的在于提供一种粗骨料活性粉末混凝土材料加工设备,解决了现有技术中存在着粗骨料筛分不精准的问题。

2、本公开的目的可以通过以下技术方案实现:

3、一种粗骨料活性粉末混凝土材料加工设备,包括筛选框,筛选框呈上端开口的矩形壳框状,筛选框底部开设有多个均匀分布的筛孔,筛选框底部固定连接有承接框,承接框呈上端开口状的矩形壳框状,承接框任一端侧壁开口设为细料出口,细料出口处固定有第一导料槽,承接框正下方设有托板,托板上端面固定有多个呈均匀分布的筛选柱,筛选柱个数与筛孔个数相等,筛选柱与筛孔一一对应,且筛选柱的直径与筛孔的直径相等,筛选柱上端均呈凸起的半球面状,筛选柱均可穿过承接框底面并与其滑动卡接。

4、承接框内侧底面与筛选框外侧底面之间距离大于筛孔直径,设有第一支撑板,第一支撑板位于筛选框靠近细料出口端,第一支撑板上端与第一导料槽下端面固定,第一支撑板侧壁上固定连接有固定条,固定条位于托板正下方,固定条上固定安装有第一伸缩气缸,第一伸缩气缸伸缩杆呈垂直向上放置,第一伸缩气缸伸缩杆与托板下端面固定连接,且当第一伸缩气缸伸缩杆处于完成收缩状态时,筛选柱上端球面顶端与筛选框外侧底面之间的距离等于筛孔的直径。

5、承接框内设有与细料出口呈平行放置的第一刮板,第一刮板下端与承接框内侧底面贴合,第一刮板上端与筛选框外侧底面贴合,第一刮板两端均与承接框内壁滑动连接,第一刮板上沿轴线方向上开设有多个均匀分布的通孔槽,通孔槽与筛选柱相对应,筛选柱上端均可穿过通孔槽,第一刮板远离细料出口侧设有同轴向放置的第一滑杆,第一滑杆两端均通过第一安装板与第一刮板固定,通孔槽远离细料出口的一端均设有一对对称放置的锲板,第一滑杆穿过锲板并与锲板滑动连接,锲板平行于细料出口的两侧均设为倾斜锲面状,锲面倾斜方向均为由锲板远离通孔槽中心轴线端倾斜向第一滑杆中心轴线靠近,锲板远离通孔槽中心轴线侧均设有第二安装板,第二安装板均套设在第一滑杆上并与第一刮板固定,第二安装板与对应锲板之间均固定有弹簧,弹簧均套设在第一滑杆上,承接框远离细料出口端设有一对对称放置的第二伸缩气缸,第二伸缩气缸伸缩杆呈朝向细料出口放置,第二伸缩气缸伸缩杆均与第一刮板固定。

6、筛选框垂直于细料出口的两侧框壁设为可拆卸式的阀门板,阀门板均可沿垂直方向上移,筛选框远离第一支撑板一端设有第二支撑板,第二支撑板一端与筛选框侧壁固定,第二支撑板上设有转动连接的第一转轴,第一转轴与第二伸缩气缸呈同轴向放置,第一转轴上固定套设有同轴线放置的第一齿轮,第一齿轮齿合连接有第一直齿条,第一直齿条上端与托板下端面固定,第一转轴上固定套设有同轴线放置的第二齿轮,第二齿轮上齿合连接有垂直向上放置的第二直齿条,第二直齿条与第二支撑板滑动卡接,第二直齿条可沿第二支撑板侧壁上下滑动,第二直齿条上端固定有连接件,阀门板均与连接件固定,第二齿轮直径大于第一齿轮直径,筛选框内设有第二刮板,第二刮板下端面与筛选框内侧底面贴合,第二刮板与阀门板呈平行放置状态,第二刮板可沿筛选框内移动。

7、托板正下方设有输送带运输机构,输送带运输机构包括一对对称放置的第一支撑架,第一支撑架之间设有一对对称放置的第一转辊,第一转辊与第二伸缩气缸呈同轴向放置,两第一转辊之间套设有第一环形输送带,任一第一支撑架上固定安装有第一转动电机,第一转动电机输出端设有第二转轴,第二转轴与第一支撑架转动连接,第二转轴与任一第一转辊呈同轴线放置并与其固定连接,设有一对对称放置的第二导料槽,两第二导料槽位于筛选框两侧,且第二导料槽均与筛选框靠近阀门板端的下端面固定连接,第一支撑板下端与输送带运输机构靠近细料出口侧的第一支撑架固定,第二支撑板下端与输送带运输机构另一第一支撑架固定。

8、第二刮板设为平行且对称放置的两个,两第二刮板均位于筛选框内部,筛选框内设有一对对称放置的第二滑杆,第二滑杆均与第一滑杆呈同轴向放置,第二滑杆分别位于筛选框内两侧,第二滑杆两端均固定有第三安装板,第三安装板均与筛选框内垂直与阀门板的框壁固定,第二滑杆均穿过第二刮板,第二刮板可沿第二滑杆轴向移动,第二刮板与阀门板一一对应,第二刮板上端面靠近两端处均设有铰接的连接杆,连接杆另一端均与对应侧的阀门板上端铰接,阀门板下端面与筛选框内侧底面贴合时,两第二刮板相互贴合且位于筛选框中间位置处。

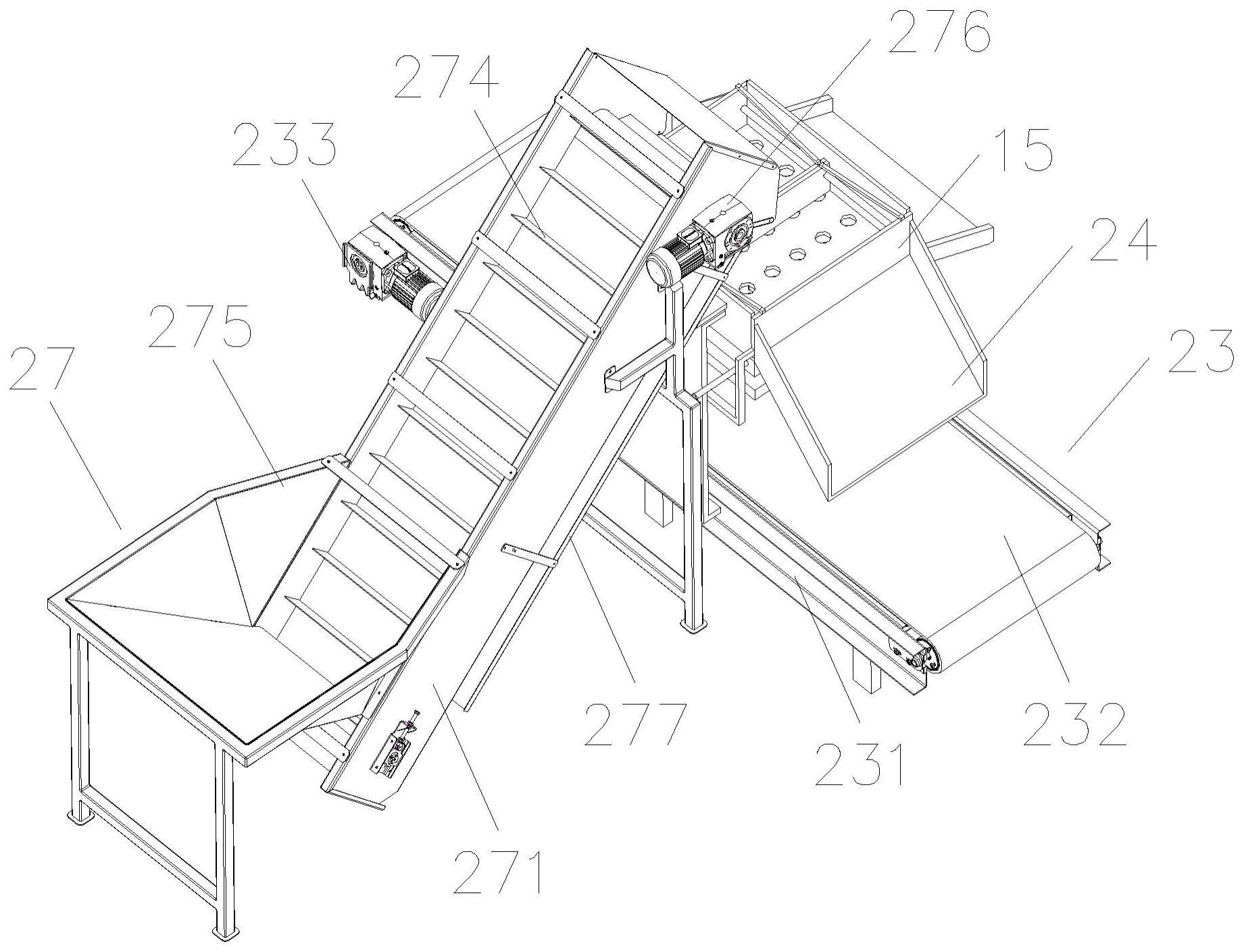

9、设有上料机构,上料机构包括一对倾斜向上放置的侧板,两侧板呈平行放置状态,侧板位于上方的一端均位于筛选框正上方,两侧板之间设有一对第二转辊,第二转辊分别位于侧板上下两端位置处,第二转辊均与第一滑杆呈同轴向放置,第二转辊两端均与侧板转动连接,第二转辊之间套设有第二环形输送带,第二环形输送带外侧壁上固定有多个均匀分布的隔板,侧板靠近下端位置处固定有储料仓,储料仓靠近第二环形输送带的一侧呈开口状,储料仓远离侧板端固定有垂直向下放置的第二支撑架,侧板靠近第二支撑板位置处固定有垂直向下放置的第三支撑架,任一侧板上固定有第二转动电机,第二转动电机输出端设有第三转轴,第三转轴与任一第二转辊呈同轴线放置,第三转轴穿过侧板并与侧板转动连接,第三转轴一端与第二转辊固定。

10、第二伸缩气缸底部均与第三支撑架固定。

11、第二环形输送带正下方设有导向板,导向板通过固定条与侧板固定。

12、本公开的有益效果:

13、1、本发明通过筛选框、筛孔、承接框、筛选柱、托板、第一伸缩气缸的配合,粗骨料与细骨料筛分过程中,截面积小于筛孔直径,但长度大于筛孔直径的粗骨料颗粒无法从筛孔中掉落,提高粗骨料筛分精准程度;

14、2、本发明通过第一刮板、通孔槽、第一滑杆、锲板、弹簧、第二安装板的配合,实现对承接框内聚集的细骨料便于下次筛分的进行,提高筛分的连续性;

15、3、本发明通过第一转轴、第一齿轮、第一直齿条、第二齿轮、第二直齿条、连接件、阀门板、第二滑杆、第二刮板、连接杆、托板及第一伸缩气缸的配合,推动截面积小于筛孔直径,但长度大于筛孔直径的粗骨料上移回筛选框过程中,同时配合进行阀门板的打开、第二刮板的移动,便于对筛选框内粗骨料进行排出收集。

技术特征:

1.一种粗骨料活性粉末混凝土材料加工设备,包括筛选框(1),其特征在于,筛选框(1)呈上端开口的矩形壳框状,筛选框(1)底部开设有多个均匀分布的筛孔(2),筛选框(1)底部固定连接有承接框(3),承接框(3)呈上端开口状的矩形壳框状,承接框(3)任一端侧壁开口设为细料出口,细料出口处固定有第一导料槽(4),承接框(3)正下方设有托板(5),托板(5)上端面固定有多个呈均匀分布的筛选柱(6),筛选柱(6)个数与筛孔(2)个数相等,筛选柱(6)与筛孔(2)一一对应,且筛选柱(6)的直径与筛孔(2)的直径相等,筛选柱(6)上端均呈凸起的半球面状,筛选柱(6)均可穿过承接框(3)底面并与其滑动卡接;

2.根据权利要求1所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,承接框(3)内设有与细料出口呈平行放置的第一刮板(9),第一刮板(9)下端与承接框(3)内侧底面贴合,第一刮板(9)上端与筛选框(1)外侧底面贴合,第一刮板(9)两端均与承接框(3)内壁滑动连接,第一刮板(9)上沿轴线方向上开设有多个均匀分布的通孔槽,通孔槽与筛选柱(6)相对应,筛选柱(6)上端均可穿过通孔槽,第一刮板(9)远离细料出口侧设有同轴向放置的第一滑杆(10),第一滑杆(10)两端均通过第一安装板与第一刮板(9)固定,通孔槽远离细料出口的一端均设有一对对称放置的锲板(11),第一滑杆(10)穿过锲板(11)并与锲板(11)滑动连接,锲板(11)平行于细料出口的两侧均设为倾斜锲面状,锲面倾斜方向均为由锲板(11)远离通孔槽中心轴线端倾斜向第一滑杆(10)中心轴线靠近,锲板(11)远离通孔槽中心轴线侧均设有第二安装板(12),第二安装板(12)均套设在第一滑杆(10)上并与第一刮板(9)固定,第二安装板(12)与对应锲板(11)之间均固定有弹簧(13),弹簧(13)均套设在第一滑杆(10)上,承接框(3)远离细料出口端设有一对对称放置的第二伸缩气缸(14),第二伸缩气缸(14)伸缩杆呈朝向细料出口放置,第二伸缩气缸(14)伸缩杆均与第一刮板(9)固定。

3.根据权利要求1所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,筛选框(1)垂直于细料出口的两侧框壁设为可拆卸式的阀门板(15),阀门板(15)均可沿垂直方向上移,筛选框(1)远离第一支撑板(7)一端设有第二支撑板(16),第二支撑板(16)一端与筛选框(1)侧壁固定,第二支撑板(16)上设有转动连接的第一转轴,第一转轴与第二伸缩气缸(14)呈同轴向放置,第一转轴上固定套设有同轴线放置的第一齿轮(17),第一齿轮(17)齿合连接有第一直齿条(18),第一直齿条(18)上端与托板(5)下端面固定,第一转轴上固定套设有同轴线放置的第二齿轮(19),第二齿轮(19)上齿合连接有垂直向上放置的第二直齿条(20),第二直齿条(20)与第二支撑板(16)滑动卡接,第二直齿条(20)可沿第二支撑板(16)侧壁上下滑动,第二直齿条(20)上端固定有连接件(21),阀门板(15)均与连接件(21)固定,第二齿轮(19)直径大于第一齿轮(17)直径,筛选框(1)内设有第二刮板(22),第二刮板(22)下端面与筛选框(1)内侧底面贴合,第二刮板(22)与阀门板(15)呈平行放置状态,第二刮板(22)可沿筛选框(1)内移动。

4.根据权利要求3所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,托板(5)正下方设有输送带运输机构(23),输送带运输机构(23)包括一对对称放置的第一支撑架(231),第一支撑架(231)之间设有一对对称放置的第一转辊,第一转辊与第二伸缩气缸(14)呈同轴向放置,两第一转辊之间套设有第一环形输送带(232),任一第一支撑架(231)上固定安装有第一转动电机(233),第一转动电机(233)输出端设有第二转轴,第二转轴与第一支撑架(231)转动连接,第二转轴与任一第一转辊呈同轴线放置并与其固定连接,设有一对对称放置的第二导料槽(24),两第二导料槽(24)位于筛选框(1)两侧,且第二导料槽(24)均与筛选框(1)靠近阀门板(15)端的下端面固定连接,第一支撑板(7)下端与输送带运输机构(23)靠近细料出口侧的第一支撑架(231)固定,第二支撑板(16)下端与输送带运输机构(23)另一第一支撑架(231)固定。

5.根据权利要求3所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,第二刮板(22)设为平行且对称放置的两个,两第二刮板(22)均位于筛选框(1)内部,筛选框(1)内设有一对对称放置的第二滑杆(25),第二滑杆(25)均与第一滑杆(10)呈同轴向放置,第二滑杆(25)分别位于筛选框(1)内两侧,第二滑杆(25)两端均固定有第三安装板,第三安装板均与筛选框(1)内垂直与阀门板(15)的框壁固定,第二滑杆(25)均穿过第二刮板(22),第二刮板(22)可沿第二滑杆(25)轴向移动,第二刮板(22)与阀门板(15)一一对应,第二刮板(22)上端面靠近两端处均设有铰接的连接杆(26),连接杆(26)另一端均与对应侧的阀门板(15)上端铰接,阀门板(15)下端面与筛选框(1)内侧底面贴合时,两第二刮板(22)相互贴合且位于筛选框(1)中间位置处。

6.根据权利要求1所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,设有上料机构(27),上料机构(27)包括一对倾斜向上放置的侧板(271),两侧板(271)呈平行放置状态,侧板(271)位于上方的一端均位于筛选框(1)正上方,两侧板(271)之间设有一对第二转辊(272),第二转辊(272)分别位于侧板(271)上下两端位置处,第二转辊(272)均与第一滑杆(10)呈同轴向放置,第二转辊(272)两端均与侧板(271)转动连接,第二转辊(272)之间套设有第二环形输送带(273),第二环形输送带(273)外侧壁上固定有多个均匀分布的隔板(274),侧板(271)靠近下端位置处固定有储料仓(275),储料仓(275)靠近第二环形输送带(273)的一侧呈开口状,储料仓(275)远离侧板(271)端固定有垂直向下放置的第二支撑架,侧板(271)靠近第二支撑板(16)位置处固定有垂直向下放置的第三支撑架,任一侧板(271)上固定有第二转动电机(276),第二转动电机(276)输出端设有第三转轴,第三转轴与任一第二转辊(272)呈同轴线放置,第三转轴穿过侧板(271)并与侧板(271)转动连接,第三转轴一端与第二转辊(272)固定。

7.根据权利要求2所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,第二伸缩气缸(14)底部均与第三支撑架固定。

8.根据权利要求6所述的一种粗骨料活性粉末混凝土材料加工设备,其特征在于,第二环形输送带(273)正下方设有导向板(277),导向板(277)通过固定条与侧板(271)固定。

技术总结

本公开属于粗骨料加工设备技术领域,公开一种粗骨料活性粉末混凝土材料加工设备,包括筛选框,筛选框呈上端开口的矩形壳框状,筛选框底部开设有多个均匀分布的筛孔,筛选框底部固定连接有承接框,承接框呈上端开口状的矩形壳框状,承接框任一端侧壁开口设为细料出口,细料出口处固定有第一导料槽,承接框正下方设有托板,托板上端面固定有多个呈均匀分布的筛选柱;通过筛选框、筛孔、承接框、筛选柱、托板、第一伸缩气缸的配合,粗骨料与细骨料筛分过程中,截面积小于筛孔直径,但长度大于筛孔直径的粗骨料颗粒无法从筛孔中掉落,提高粗骨料筛分精准程度。

技术研发人员:张义,姜晓博,王志金,田世宽,曾国胜,陈诗泉,王明胜,白向龙,邹顺权,汤泽炫,汉鹏福

受保护的技术使用者:中交一公局集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!