一种自动剔除不良品的出料机构

本发明主要涉及工业零件制造检测的,具体为一种自动剔除不良品的出料机构。

背景技术:

1、在工业生产过程中,尤其是涉及到轴类零件的生产加工过程中,要对其长度进行检测以确保其出厂时的合格率,由于轴类零件形状的特性,需要用卡尺对其进行长度测量,加之工厂在进行轴类零件生产时属于流水线作业,生产流水线上的轴类零件数量较多,因此多采用人工抽查的方式对轴类零件的长度进行检测,用以评估零件出厂时的整体合格率,但是采取该种检测方式明显使得零件出厂时的合格率精度大大降低,并且与实际出厂时的零件的合格率偏差较大,进而影响出厂零件的整体质量。

2、人工抽查进行检测的方式具有较大的不确定性,由于个体的差异不同的检测人员在对同一零件进行检测时,其检测结果可能出现不同,加之面对生产流水线上数量众多的零件,当检测人员长时间进行抽查检测工作后,会出现一定的疲惫,更加加重了检测结果与真实数值偏差较大这一情况,此种人工抽查检测的方式已经不符合当今工业现代化生产的快节奏、高质量的生产,需要对现有技术进行改进。

技术实现思路

1、本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案,主要提供了一种自动剔除不良品的出料机构,用以解决上述背景技术中提出的技术问题。

2、本发明解决上述技术问题采用的技术方案为:

3、一种自动剔除不良品的出料机构,包括转动盘,所述转动盘上转动安装有轴杆,所述轴杆上安装有旋转环,所述旋转环上开设有若干个检测空腔,每个所述检测空腔内部皆安装有液压盒、固定工件的限位组件和顶出工件的顶出组件,所述液压盒上端靠近轴杆的一侧安装有液压管,所述液压盒和液压管内部分别滑动有底塞和顶塞,所述底塞和顶塞之间填充有液压油,所述底塞通过连杆连接有位于检测空腔的接触块,所述顶塞上端通过连杆连接有挤压块;

4、所述转动盘上设有三个开口,每个开口上分别安装有长件电动盖板、标准件电动盖板和短件电动盖板,每个开口下端分别连接有长件通道、标准件通道和短件通道,所述转动盘一侧设有安装架,所述安装架上从上到下依次安装有长件按钮、标准件按钮和短件按钮,每个所述按钮一侧皆设有和挤压块接触的移动板,所述移动板和安装架之间连接有伸缩杆,且所述伸缩杆内置弹簧;

5、所述标准件通道设有进料口和出料口,所述标准件通道内部设置有补料道,所述补料道上方设有正常料道,所述补料道上端开设有位于进料口正下方的接料口,所述补料道料口和出料口相对,且补料道料口转动安装有由电机驱动转动的旋转轴,所述旋转轴上安装有四组挡板,且四组挡板呈十字状,所述补料道为倾斜状,当所述补料道内部充满工件时,所述接料口封闭。

6、优选的,所述转动盘一侧设有控制器,所述轴杆由电机驱动转动,若干个所述检测空腔等距分布在旋转环上。

7、优选的,所述限位组件包括两组立板,两组所述立板相背一侧和检测空腔侧壁之间皆连接有电动推杆,两组所述立板相对一侧的一端皆开设有空槽,所述空槽内部滑动有限位块,所述限位块远离轴杆的一侧为弧面,所述限位块和空槽内壁之间连接有挤压弹簧。

8、优选的,所述顶出组件包括升降架,所述升降架上安装有位于接触块上方的压板,所述压板下端通过弹簧安装有挤压弧块。

9、优选的,所述长件按钮、标准件按钮和短件按钮分别控制长件电动盖板、标准件电动盖板和短件电动盖板启闭。

10、优选的,所述出料口设置有输送道,所述长件通道和短件通道的结构与正常料道一致,且所述长件通道和短件通道出口处内置有驱动按钮,当所述驱动按钮被按压时,所述旋转轴转动90°。

11、优选的,所述标准件通道内部设有上槽和下槽,所述上槽和下槽之间连接有液管,且所述上槽和下槽内部分别滑动有上塞和下塞,所述上塞和下塞之间填充有液压油,所述上塞和下塞分别连接有遮挡板和移动弧块,所述遮挡板和移动弧块分别位于接料口上下方。

12、与现有技术相比,本发明的有益效果为:

13、(1)本机构可在生产线不停机的情况下实现对生产线上的轴类或者筒状工件的不间断检测,相对于传统的人工抽查检测的方式大大提高了工件出厂时的合格率,可将不符合该范围的工件从生产线上进行剔除,并且根据检测结果可对长度低于最低数值范围或者长度高于最高数值范围的不合格工件进行分类收集,便于工作人员对不合格工件的进一步加工处理,使得工件在生产、加工过程中的自动化程度大大提高;

14、(2)采用限位组件,可以根据工件的大小进行调节,增加了实用性,采用顶出组件,给工件一个向下的力,当经过开口时,使得工件可以顺利下落,避免立板将工件夹紧,导致工件无法下落的情况出现,进一步提高了实用性;

15、(3)由于现有的生产线都是流水作业并且工件等间距放置在生产线上,当位于生产线上的不合格工件被剔除后导致在生产线上产生空缺位置,该空缺位置移动到加工点时因缺少工件而导致无法进行加工,现有生产线上的流水加工,都是对加工设备设置好相应固定程序,使得在步进送料装置的配合下,每隔一定时间加工设备动作一次并且对位于步进送料装置上的零件进行加工,若步进送料装置上因零件剔除而产生空缺位置,导致加工设备此次动作失效;而本机构可以在使用之前,先向补料道内部添加达标的工件,直至使得移动弧块被挤压,让遮挡板伸出,接料口封闭,之后在本机构工作中,若是出现为达标工件,则工件会进入到长件通道和短件通道,并触碰到长件通道和短件通道内部的驱动按钮,致使旋转轴转动90°,将补料道内部的工件提出,避免达标工件之间存在空缺位置,同时,由于补料道内部提出工件,此时移动弧块不再被挤压,遮挡板回收,接料口打开,直到下一工件进入到补料道,从而确保达标工件之间不会出现空缺。

16、以下将结合附图与具体的实施例对本发明进行详细的解释说明。

17、附图说明

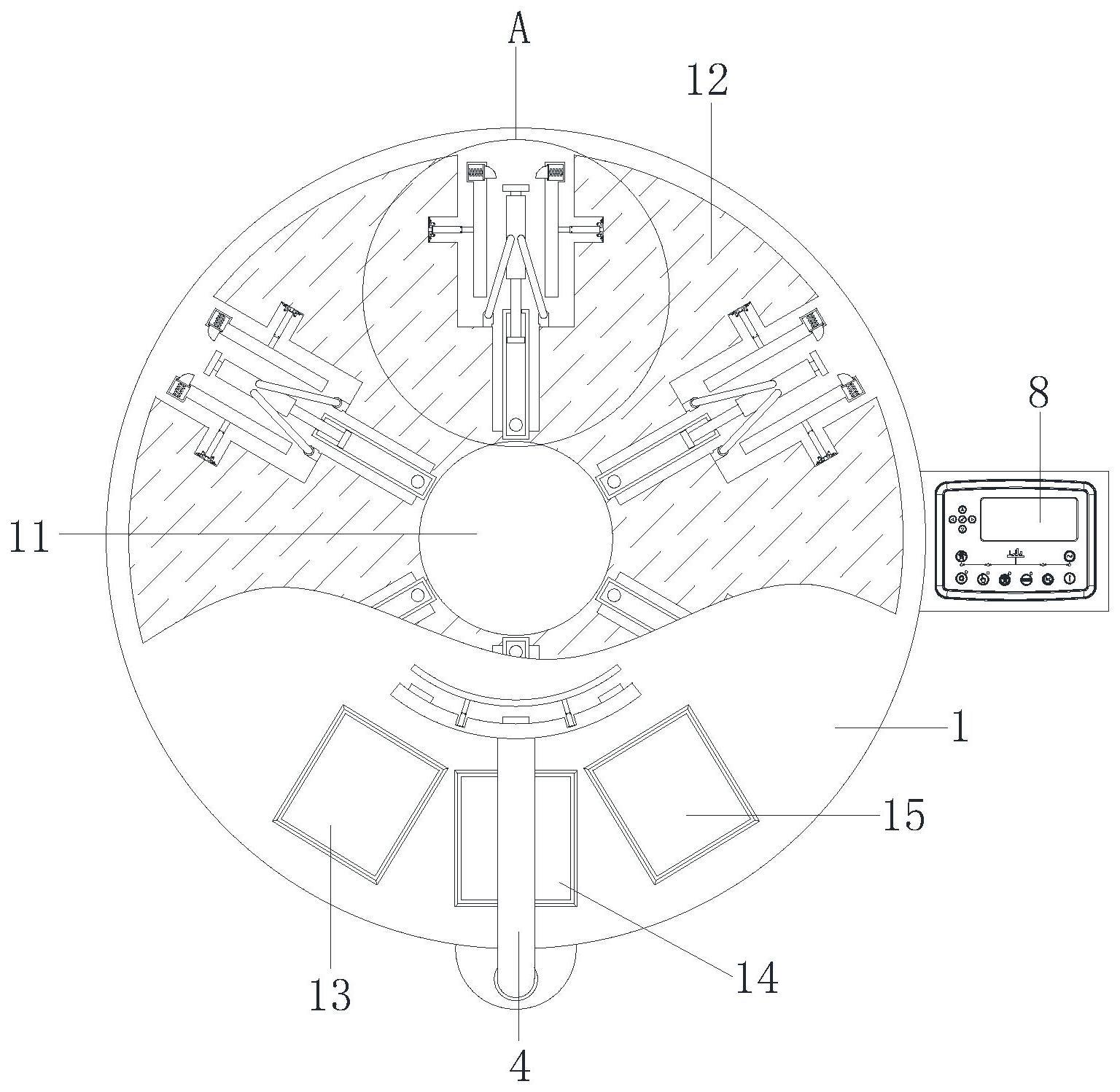

18、图1为本发明的俯视结构示意图;

19、图2为本发明的安装架俯视结构示意图;

20、图3为本发明的图1中a处放大图;

21、图4为本发明的液压盒和液压管侧视结构示意图;

22、图5为本发明的标准件通道侧视结构示意图;

23、图6为本发明的图5中b处放大图;

24、图7为本发明的长件通道或短件通道侧视结构示意图。

技术特征:

1.一种自动剔除不良品的出料机构,包括转动盘(1),其特征在于:所述转动盘(1)上转动安装有轴杆(11),所述轴杆(11)上安装有旋转环(12),所述旋转环(12)上开设有若干个检测空腔(2),每个所述检测空腔(2)内部皆安装有液压盒(21)、固定工件的限位组件和顶出工件的顶出组件,所述液压盒(21)上端靠近轴杆(11)的一侧安装有液压管(22),所述液压盒(21)和液压管(22)内部分别滑动有底塞(23)和顶塞(24),所述底塞(23)和顶塞(24)之间填充有液压油,所述底塞(23)通过连杆连接有位于检测空腔(2)的接触块(25),所述顶塞(24)上端通过连杆连接有挤压块(26);

2.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述转动盘(1)一侧设有控制器(7),所述轴杆(11)由电机驱动转动,若干个所述检测空腔(2)等距分布在旋转环(12)上。

3.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述限位组件包括两组立板(3),两组所述立板(3)相背一侧和检测空腔(2)侧壁之间皆连接有电动推杆(31),两组所述立板(3)相对一侧的一端皆开设有空槽(32),所述空槽(32)内部滑动有限位块(33),所述限位块(33)远离轴杆(11)的一侧为弧面,所述限位块(33)和空槽(32)内壁之间连接有挤压弹簧(34)。

4.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述顶出组件包括升降架(35),所述升降架(35)上安装有位于接触块(25)上方的压板(36),所述压板(36)下端通过弹簧安装有挤压弧块。

5.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述长件按钮(41)、标准件按钮(42)和短件按钮(43)分别控制长件电动盖板(13)、标准件电动盖板(14)和短件电动盖板(15)启闭。

6.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述出料口(62)设置有输送道,所述长件通道(5)和短件通道的结构与正常料道(64)一致,且所述长件通道(5)和短件通道出口处内置有驱动按钮(51),当所述驱动按钮(51)被按压时,所述旋转轴转动90°。

7.根据权利要求1所述的一种自动剔除不良品的出料机构,其特征在于:所述标准件通道(6)内部设有上槽和下槽,所述上槽和下槽之间连接有液管(73),且所述上槽和下槽内部分别滑动有上塞(71)和下塞(72),所述上塞(71)和下塞(72)之间填充有液压油,所述上塞(71)和下塞(72)分别连接有遮挡板(74)和移动弧块(75),所述遮挡板(74)和移动弧块(75)分别位于接料口(65)上下方。

技术总结

本发明公开了一种自动剔除不良品的出料机构,包括转动盘,所述转动盘上转动安装有轴杆,所述轴杆上安装有旋转环,所述旋转环上开设有若干个检测空腔,每个所述检测空腔内部皆安装有液压盒、固定工件的限位组件和顶出工件的顶出组件,所述液压盒上端靠近轴杆的一侧安装有液压管,所述液压盒和液压管内部分别滑动有底塞和顶塞,所述底塞和顶塞之间填充有液压油,所述底塞通过连杆连接有位于检测空腔的接触块,所述顶塞上端通过连杆连接有挤压块。本发明可在生产线不停机的情况下实现对生产线上的轴类或者筒状工件的不间断检测,并且对不合格工件进行分类收集,使得工件在生产、加工过程中的自动化程度大大提高。

技术研发人员:朱丹凤,李凤娇

受保护的技术使用者:扬州市职业大学(扬州开放大学)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!