本发明涉及一种微细粒氧化锌矿的控泡浮选方法,属于矿物加工。

背景技术:

1、目前大多数矿山企业以开发利用硫化锌矿为主,而氧化锌矿的资源利用率较低,这是由于氧化锌矿的矿物组成复杂、可溶性盐含量高、泥化程度严重,氧化锌矿物与部分脉石矿物的性质相近,故氧化锌矿的分选指标不理想,工业生产过程不稳定,导致大量的氧化锌矿处于堆存状态,不仅造成资源浪费,还会对周围的生态环境产生不利影响。

2、硫化-胺浮选法是氧化锌矿主要的选矿方法,但该法受矿泥和可溶性盐的影响严重,不宜处理含大量云母、绢云母、绿泥石、碳质页岩等的矿石。脱泥浮选在一定程度上可以解决上述问题,但脱除的矿泥中存在相当一部分氧化锌矿物,造成氧化锌矿物的综合回收指标较差。矿泥对硫化-胺浮选法的不利影响在于粘附有胺类的矿泥会附着在矿化泡沫上,使得浮选泡沫被矿泥和胺类药剂联合“装甲”,导致浮选泡沫寿命长,稳定性高,这不仅会增大中矿的循环量,而且载矿泡沫的流动性也变得极差且难以消除,造成“跑槽”现象极为严重,导致浮选过程难于控制、生产难以进行。

技术实现思路

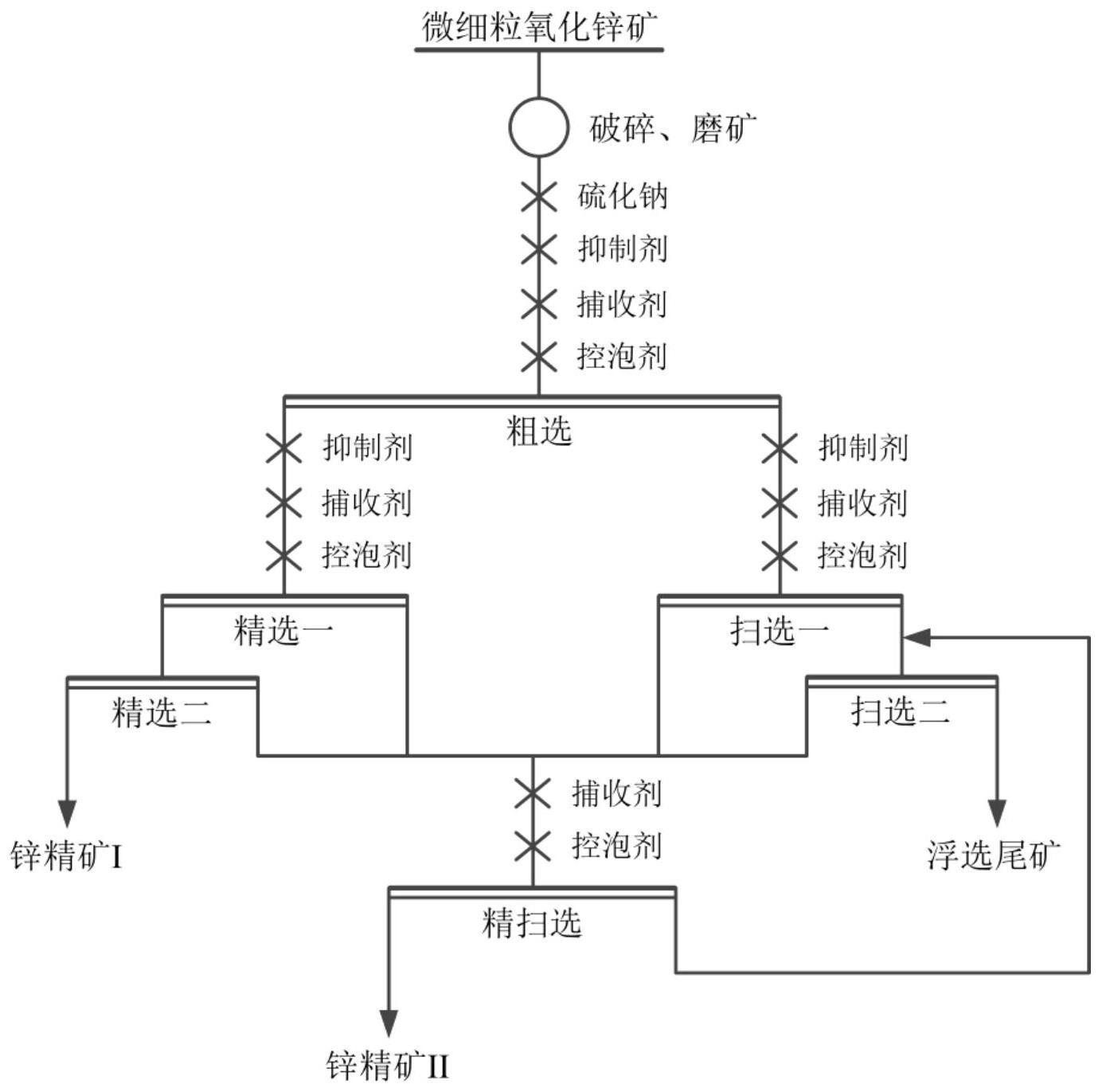

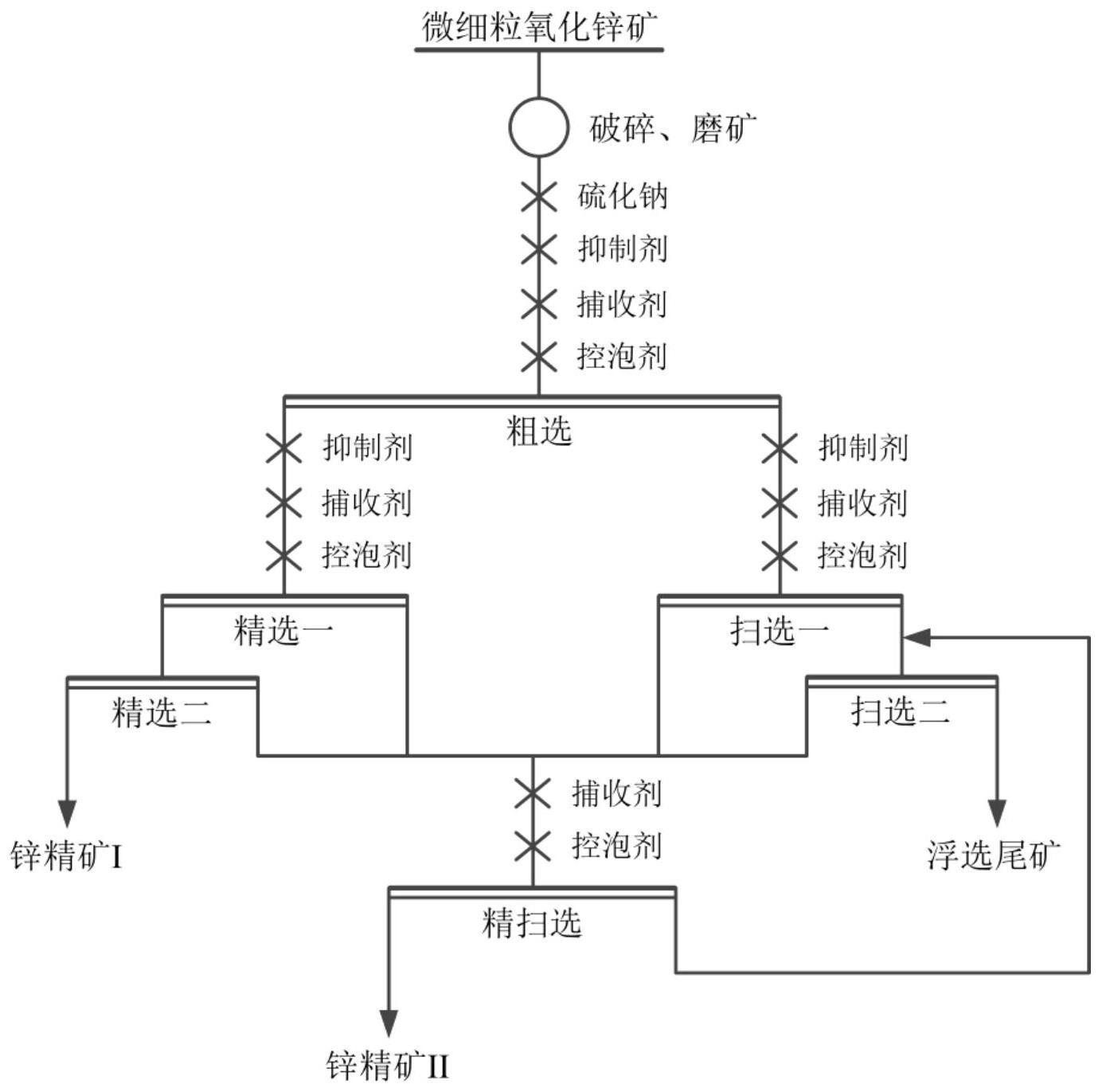

1、本发明针对微细粒氧化锌矿在浮选过程中存在的矿泥循环恶化分选指标、泡沫量大且流动性差、泡沫层稳定且粘度高、浮选效果差等问题,提出了一种微细粒氧化锌矿的控泡浮选方法,即采用精扫选作业对中矿产品进行单独处理,不返回至粗选和精选作业,以避免矿泥在粗选和精选作业中反复循环,直接产出锌精矿;采用控泡剂对微细粒氧化锌矿的浮选泡沫进行调控,从而提高其载矿能力,改善泡沫层的稳定性、粘度和流动性。

2、一种微细粒氧化锌矿的控泡浮选方法,具体步骤如下:

3、(1)将氧化锌矿破碎、磨细至90%以上的氧化锌矿物单体解离,加水调浆至矿浆质量百分浓度为25~35%;

4、(2)步骤(1)所得矿浆中依次加入硫化钠、抑制剂、捕收剂和控泡剂,进行粗选作业得到粗选精矿和粗选尾矿;

5、(3)步骤(2)所得粗选尾矿中依次加入抑制剂、捕收剂和控泡剂,进行一次扫选作业得到一次扫选精矿和一次扫选尾矿;

6、(4)步骤(3)所得一次扫选尾矿进行二次扫选作业得到二次扫选精矿和二次扫选尾矿;

7、(5)步骤(2)所得粗选精矿中依次加入抑制剂、捕收剂和控泡剂,进行一次精选作业得到一次精选精矿和一次精选尾矿;

8、(6)步骤(5)所得一次精选精矿进行二次精选作业得到锌精矿i和二次精选尾矿;

9、(7)步骤(3)所得一次扫选精矿、步骤(4)所得二次扫选精矿、步骤(5)所得一次精选尾矿和步骤(6)所得二次精选尾矿合并形成混合中矿,混合中矿中依次加入捕收剂和控泡剂,进行精扫选作业得到锌精矿ii和精扫选尾矿,其中精扫选尾矿返回并入二次扫选作业;

10、(8)步骤(6)所得锌精矿i和步骤(7)所得锌精矿ii合并得到锌精矿产品,步骤(4)所得二次扫选尾矿为浮选尾矿;

11、所述抑制剂为碳酸钠和六偏磷酸钠的混合物,捕收剂为月桂胺和椰油醇硫酸钠的混合物,控泡剂为月桂醇、聚醚、山梨糖醇酐单硬脂酸酯的混合物。

12、所述步骤(1)微细粒氧化锌矿中锌的质量百分数含量为5.2~9.6%。

13、以每吨微细粒氧化锌矿计,步骤(2)粗选作业的矿浆中加入硫化钠8~14kg、抑制剂2000~3000g、捕收剂340~460g和控泡剂160~240g。

14、以每吨微细粒氧化锌矿计,步骤(3)一次扫选作业的粗选尾矿矿浆中加入抑制剂400~600g、捕收剂80~120g和控泡剂40~60g。

15、以每吨微细粒氧化锌矿计,步骤(5)一次精选作业的粗选精矿矿浆中加入抑制剂300~500g、捕收剂40~60g和控泡剂50~70g。

16、以每吨微细粒氧化锌矿计,步骤(7)精扫选作业的混合中矿矿浆中加入捕收剂70~90g和控泡剂60~80g。

17、以抑制剂的质量分数为100%计,碳酸钠占65~75%、六偏磷酸钠占25~35%。

18、以捕收剂的质量分数为100%计,月桂胺占55~65%、椰油醇硫酸钠占35~45%。

19、以控泡剂的质量分数为100%计,月桂醇占40~50%、聚醚占35~45%、山梨糖醇酐单硬脂酸酯占10~20%。

20、本发明的有益效果是:

21、(1)本发明增设精扫选作业对中矿产品进行单独处理,精选和扫选作业产生的中矿不返回至粗选和精选作业,避免了矿泥在粗选和精选作业中反复循环,通过浮选流程创新改善了微细粒氧化锌矿的浮选过程;

22、(2)本发明研制控泡剂对微细粒氧化锌矿的浮选泡沫结构和性能进行调控,改变了液膜间的相互作用,加快了液膜的排液速度和气体扩散速度,降低了浮选泡沫的寿命,改善了泡沫层的稳定性、粘度和流动性,有利于微细粒氧化锌矿的浮选过程顺利进行,并获得了满意的分选效果;

23、(3)本发明选矿成本低、浮选指标好、操作简单、可控性强,经济高效地解决了微细粒氧化锌矿在浮选过程中存在矿泥循环恶化分选指标、泡沫量大且流动性差、泡沫层稳定且粘度高、浮选效果差等问题,实现了微细粒氧化锌矿的控泡浮选回收,促进了复杂难处理锌矿资源的高效利用。

技术特征:1.一种微细粒氧化锌矿的控泡浮选方法,其特征在于,具体步骤如下:

2.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:步骤(1)微细粒氧化锌矿中锌的质量百分数含量为5.2~9.6%。

3.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:以每吨微细粒氧化锌矿计,步骤(2)粗选作业的矿浆中加入硫化钠8~14kg、抑制剂2000~3000g、捕收剂340~460g和控泡剂160~240g。

4.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:以每吨微细粒氧化锌矿计,步骤(3)一次扫选作业的粗选尾矿矿浆中加入抑制剂400~600g、捕收剂80~120g和控泡剂40~60g。

5.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:以每吨微细粒氧化锌矿计,步骤(5)一次精选作业的粗选精矿矿浆中加入抑制剂300~500g、捕收剂40~60g和控泡剂50~70g。

6.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:以每吨微细粒氧化锌矿计,步骤(7)精扫选作业的混合中矿矿浆中加入捕收剂70~90g和控泡剂60~80g。

7.根据权利要求1所述微细粒氧化锌矿的控泡浮选方法,其特征在于:以抑制剂的质量分数为100%计,碳酸钠占65~75%、六偏磷酸钠占25~35%;以捕收剂的质量分数为100%计,月桂胺占55~65%、椰油醇硫酸钠占35~45%;以控泡剂的质量分数为100%计,月桂醇占40~50%、聚醚占35~45%、山梨糖醇酐单硬脂酸酯占10~20%。

技术总结本发明涉及一种微细粒氧化锌矿的控泡浮选方法,属于矿物加工技术领域。针对微细粒氧化锌矿在浮选过程中存在的矿泥循环恶化分选指标、泡沫量大且流动性差、泡沫层稳定且粘度高、浮选效果差等问题,本发明通过创新浮选流程和研制新型浮选药剂,以改善微细粒氧化锌矿的泡沫浮选过程和回收指标,即采用精扫选作业对中矿产品进行单独处理,不返回至粗选和精选作业,避免了矿泥在粗选和精选作业中反复循环,直接产出锌精矿;采用控泡剂对微细粒氧化锌矿的浮选泡沫进行调控,从而提高其载矿能力,改善泡沫层的稳定性、粘度和流动性,有利于微细粒氧化锌矿的浮选过程顺利进行,获得较高的浮选指标,促进复杂难处理锌矿资源的高效回收。

技术研发人员:丰奇成,赵文娟,文书明,张谦,廖润鹏,缪永超,沈智豪

受保护的技术使用者:昆明理工大学

技术研发日:技术公布日:2024/1/15