一种自吸式浮选机的制作方法

本发明属于浮游选矿设备,具体属于一种自吸式浮选机。

背景技术:

1、在浮选机中,经加入药剂处理后的矿浆,通过搅拌充气,使其中某些矿粒选择性地固着于气泡之上,浮至矿浆表面被刮出形成泡沫产品,其余部分则保留在矿浆中,以达到分离矿物的目的。浮选机的结构形式很多,最常用的是自吸式浮选机,此外还有充气式浮选机、充气搅拌型浮选机。

2、常规自吸式浮选机矿浆的充气和搅拌都是由叶轮和定制组成的机械搅拌装置完成的,属于外气自吸式浮选机,且一般是上部气体吸入式,即在浮选槽下部的机械搅拌装置附近吸入空气。常规浮选机由于是通过叶尖湍流形成负压吸气,之后通过桨叶将气体搅入矿液后击碎成小气泡,其工作原理导致需要叶轮与矿浆的激烈碰撞,叶轮和盖板工作条件复杂,气液二相混合体与浆叶、盖板的激烈碰撞导致浆叶材料需要良好的耐冲击、耐磨损、耐化学腐蚀等特点。气泡生成于矿浆表层,导致气泡生成效率不高、气量不足,又因为此种方式气泡往往较大,比表面积不高,导致矿物附着效率不高,最终影响浮选效率,且由于传动复杂通常电耗量高,磨损较大。而充气搅拌式浮选机采取外部供气,虽然气量充足但是需要外部空压机供气能耗较大。充气式浮选机则存在结构较为复杂,且处理量较小,浮柱气孔容易发生堵塞、矿浆中精矿粉分布不均等问题,设备维护及检修等难度太大,因此此类浮选机在工业现场使用较少。

技术实现思路

1、有鉴于此,本发明的目的是为了克服现有技术中的不足,在现有的基础上进行改进提供一种自吸式浮选机,本申请提供如下技术方案:

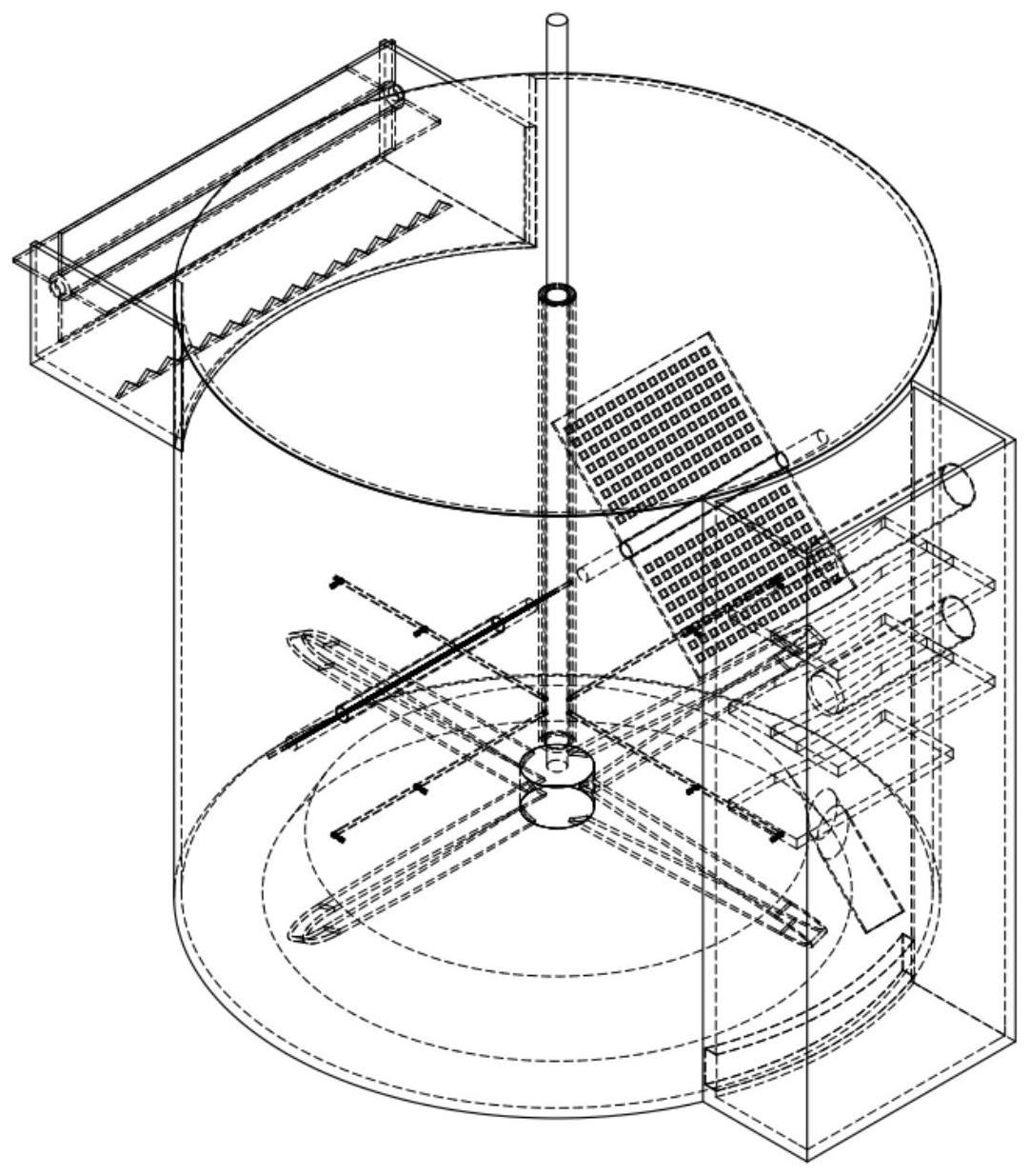

2、一种自吸式浮选机,包括筒体,所述筒体内布置有搅拌装置、自吸装置,所述搅拌装置包括搅拌叶轮以及搅拌轴,所述搅拌叶轮固定设置在搅拌轴一端,所述搅拌轴在驱动机构驱动下带动搅拌叶轮旋转完成对筒体内矿浆的搅拌,所述搅拌叶轮包括多个对称设置的环形桨叶,所述环形桨叶的洞腔与旋转面呈一定夹角设置,所述自吸装置设置在搅拌轴上用于向筒体内矿浆的通气,所述筒体外壁设置有液面观测装置,用于观测筒体内的矿浆水平高度,所述液面观测装置对侧的筒体外壁开设溢流槽,矿浆形成的泡沫从所述溢流槽流出。

3、优选的,所述环形桨叶包括两片弧形弯曲的叶片构成,弯曲段尾部相连,且叶片从头部到尾部呈渐窄状。

4、优选的,所述夹角在30°-50°之间。

5、优选的,所述自吸装置包括气室、气管和自吸管,所述气室呈管状,套设在所述搅拌轴上,所述气室内壁与搅拌轴不接触,所述气管呈辐射状设置所述气室外壁,与气室连通形成进气通道,所述气管设置至少一个进气口,所述进气口处设置有自吸管。

6、优选的,所述气管设置一个进气口,进气口设置在气管末端,或是所述气管设置两个以上进气口,进气口从气管末端向搅拌轴方向排布。

7、优选的,所述自吸管为中间直径小、两侧直径大的三通结构,中间管道与气管连接,两侧开口用于矿浆的进出流动。

8、优选的,所述开口处设置网状结构。

9、优选的,所述筒体上设置有盖板,所述气室一端固定在盖板上,与大气连通,盖板的中心设置搅拌轴穿过的通孔。

10、优选的,液面观测装置包括观测罩、进浆管、挡板以及槽口,所述观测罩固定设置在筒体外壁上,通过进浆管与筒体内壁连通,所述进浆管倾斜设置,所述进浆管的上部设置挡板,所述挡板设置在与进浆管设置位置的相邻两侧,并错开设置在观测罩内壁,并向下倾斜一定角度,当微量矿粉进入时可以沉降并滑落到底部槽口位置,所述观测罩底部开设槽口,槽口设置有闸门,当矿粉沉积过高时可开启闸门将矿粉排入尾矿槽。

11、优选的,所述筒体内设置第一稳流结构、第二稳流结构,所述第一稳流结构为溢流槽开口处设置的稳流槽,所述第二稳流结构包括挂杆、稳流板,所述挂杆固定在筒体内壁,所述稳流板倾斜固定于挂杆上,所述稳流板上布满孔洞。

12、优选的,所述筒体底部设置假底。

13、本发明的工作原理:

14、本发明矿浆通过矿浆进管进入浮选机,部分浆液经过进浆管进入液面观测装置,保持与筒体内液面齐平,利于观测液面高度。由于进浆管采用倾斜放置且入口向上,浮选过程中产生的气泡即使意外进入进浆管也会在浮力作用下上浮回到筒体内,避免了气泡层对观测面的影响。液面观测装置内部设置有两组相对的折流挡板,浆液经水道流入后,即使在浮选过程中筒体内液体呈现一定的湍流,所造成的动能大部分也会被折流挡板所吸收,使得观测面相对平稳。通过外源动力带动主轴旋转进而带动叶轮及吸气装置旋转,由于桨叶采用环形设计,大部分叶尖流会随连接面向下侧桨叶流动,浆液不会大量沿桨尖飞出撞击筒壁,而是将叶轮产生的涡流分布到整个叶轮上减少了无用的湍流,由于尖端涡流是能量消耗重要来源,环形桨叶结构叶轮比传统叶轮在同等转速下更节约能耗且噪音更小。且环形桨叶结构叶轮相比普通叶轮具有更大的液体吸入面积,可以形成更好的浆液循环,促进矿粉的矿化及分布均匀度。在搅拌过程中,浆液通过自吸管的过程中由于截面大小的改变导致流速改变进而产生负压,空气经气腔进入气管并在自吸管中混合后喷入矿浆中,由于管口布置有网状结构,可以进一步将气泡进行切割,利于产生更小直径更均一的的气泡,与传统浮选机相比所形成的的气泡比表面积更大使精矿可附着面积增大。由于气泡直接在矿浆下部连续生成与不同点位,气泡分布更均匀,不易合并,精矿更易附着在气泡上,生成的气泡随叶轮形搅动的浆液进行循环,充分附着矿物后上浮。经过稳流挡板的吸能,上部浆液可以保持相对稳定的状态,利于刮板刮取气泡。

15、本发明的有益效果:

16、1)采用环形桨叶型叶轮,减少了无用的湍流,同等转速下更节约能耗且噪音更小,环形桨叶结构叶轮具有更大的液体吸入面积,可以形成更好的浆液循环,促进矿粉的矿化及分布均匀度;

17、2)自吸装置通过盖板支撑和固定,叶轮工作时,自吸管中液体流速变化形成负压进而从气管进吸气形成连续气泡,分布更均匀,并被能网状结构切割为均一大小气泡;

18、3)自吸装置可通过更改自吸管的管径大小和数量调节进气量,适用面更广;

19、4)通过液位观测槽的设置可以有效避免筒体内乱流及气泡层与液体层二相面对液面观测的影响;

20、5)通过自吸系统与浆叶的配合,解决了传统自吸式浮选机需要靠叶尖湍流撞击盖板产生气泡的过程,大幅降低了对搅拌与自吸部件材料的强度要求降低了制造成本。

技术特征:

1.一种自吸式浮选机,其特征在于:所述筒体内布置有搅拌装置、自吸装置,所述搅拌装置包括搅拌叶轮以及搅拌轴,所述搅拌叶轮固定设置在搅拌轴一端,所述搅拌轴在驱动机构驱动下带动搅拌叶轮旋转完成对筒体内矿浆的搅拌,所述搅拌叶轮包括多个对称设置的环形桨叶,所述环形桨叶的洞腔与旋转面呈夹角设置,所述自吸装置设置在搅拌轴上,所述筒体外壁设置有液面观测装置,所述液面观测装置对侧的筒体外壁开设溢流槽,矿浆形成的泡沫从所述溢流槽流出。

2.根据权利要求1所述的一种自吸式浮选机,其特征在于:所述环形桨叶包括两片弧形弯曲的叶片构成,弯曲段尾部相连。

3.根据权利要求2所述的一种自吸式浮选机,其特征在于:所述夹角在30°-50°之间。

4.根据权利要求1所述的一种自吸式浮选机,其特征在于:所述自吸装置包括气室、气管和自吸管,所述气室呈管状,套设在所述搅拌轴上,所述气室内壁与搅拌轴不接触,所述气管呈辐射状设置所述气室外壁,与气室连通形成进气通道,所述气管设置至少一个进气口,所述进气口处设置有自吸管。

5.根据权利要求4所述的一种自吸式浮选机,其特征在于:所述气管设置一个进气口,进气口设置在气管末端。

6.根据权利要求3或4所述的一种自吸式浮选机,其特征在于:所述自吸管为中间直径小、两侧直径大的三通结构,中间管道与气管连接,两侧开口。

7.根据权利要求6所述的一种自吸式浮选机,其特征在于:所述开口处设置网状结构。

8.根据权利要求7所述的一种自吸式浮选机,其特征在于:所述筒体上设置有盖板,所述气室一端固定在盖板上,与大气连通,盖板的中心设置搅拌轴穿过的通孔。

9.根据权利要求8所述的一种自吸式浮选机,其特征在于:液面观测装置包括观测罩、进浆管、挡板以及槽口,所述观测罩固定设置在筒体外壁上,通过进浆管与筒体内壁连通,所述进浆管倾斜设置,所述进浆管的上部设置挡板,所述挡板设置在与进浆管设置位置的相邻两侧,并错开倾斜设置在观测罩内壁上,所述观测罩底部开设槽口,槽口设置有闸门。

10.根据权利要求9所述的一种自吸式浮选机,其特征在于:所述筒体内设置第一稳流结构、第二稳流结构,所述第一稳流结构为溢流槽开口处设置的稳流槽,所述第二稳流结构包括挂杆、稳流板,所述挂杆固定在筒体内壁,所述稳流板倾斜固定于挂杆上,所述稳流板上布满孔洞。

技术总结

本发明公开了一种自吸式浮选机。所述筒体内布置有搅拌装置、自吸装置,所述搅拌装置包括搅拌叶轮以及搅拌轴,所述搅拌叶轮固定设置在搅拌轴一端,所述搅拌轴在驱动机构驱动下带动搅拌叶轮旋转完成对筒体内矿浆的搅拌,所述搅拌叶轮包括多个对称设置的环形桨叶,所述环形桨叶的洞腔与旋转面呈夹角设置,所述自吸装置设置在搅拌轴上,所述筒体外壁设置有液面观测装置,所述液面观测装置对侧的筒体外壁开设溢流槽,矿浆形成的泡沫从所述溢流槽流出。本发明有效的解决自吸式浮选机吸气量不足、气泡直径难以控制且比表面积小、吸气量难以调节、浮选效率不高、液面测定困难等问题,有效提升了自吸式浮选机的浮选效率,降低了能耗。

技术研发人员:粟子渺,张岳安,谭之海

受保护的技术使用者:湖南中天青鼎工程科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!