一种用于汽车内丝接头的智能化检测装置

本发明涉及自动化设备的,尤其涉及一种用于汽车内丝接头的智能化检测装置。

背景技术:

1、目前,在机械行业,多数工业零部件检测产品外观是否符合生产标准的方式仍是传统人工检测或者机器视觉检测,如汽车刹车管的内丝接头等等,由于光源的明暗程度受电流等因素影响会产生变化,加之工件表面粗糙度、外部环境光源变化的影响,会使机器视觉采集到的图片与工件的真实情况产生偏差,造成误判,而对于人工检测则会耗费大量的人力物力,并且检测效率不高,严重影响产线的生产进程。

2、因此,开发一种能够大大提高生产效率的全自动检测设备极具现实意义。

技术实现思路

1、本发明提供了一种用于汽车内丝接头的智能化检测装置,解决了现有机器视觉检测误判率高、传统人工检测生产效率低等问题。

2、本发明可通过以下技术方案实现:

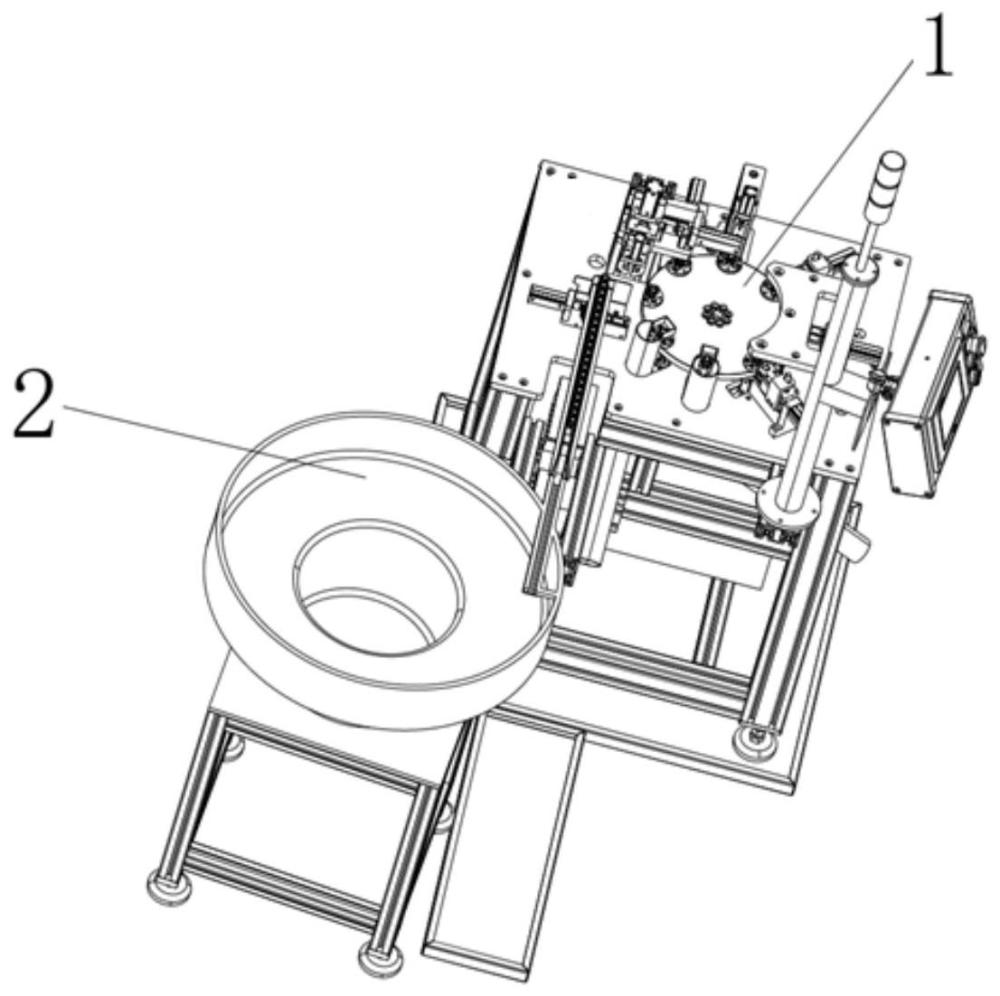

3、一种用于汽车内丝接头的智能化检测装置,包括旋转圆盘,在所述旋转圆盘的周边间隔设置有多个承载台,在这些承载台的旁边对应设置有上料机构、第一检测机构至第四检测机构以及出料机构,所述第一检测机构采用无接触检测方式进行内丝接头的内螺纹自动检测,所述第二检测机构至第四检测机构均借助对应的通止规结构的检具实现内丝接头的槽宽尺寸、槽外圆尺寸、槽位置度尺寸的自动检测,并产生对应检测结果的反馈信号;

4、所述上料机构利用螺旋振动式输送结构并配合机械手将内丝接头一个接一个输送至旋转圆盘的承载台上;

5、所述出料机构采用自下而上的顶出方式,推动内丝接头进入合格品输送管道或者不良品输送管道。

6、进一步,所述第二检测机构至第四检测机构均包括第一驱动气缸,所述第一驱动气缸的活塞杆自由端均与对应检具基座相连,所述检具基座的顶面通过弹性机构与对应的检具相连,其底面通过第一滑块设置在第一滑轨上,所述第一滑轨的设置方向与检具的运动方向平行,

7、所述第一驱动气缸用于带动检具基座连同其上的检具水平伸出或者水平缩回,以实现对内丝接头对应位置的尺寸检测,

8、所述弹性机构用于缓冲检具受到来自内丝接头的反作用力,并产生检具对内丝接头检测结果的反馈信号。

9、进一步,所述弹性机构包括多个缓冲弹簧,它们的一端均与对应检具的非检测端相连,另一端均与弹簧护板相连,所述弹簧护板固定设置在检具基座上,在所述检具基座对应检具的位置设置有与之配合的移动通道,

10、所述检具的检测端朝向待检的内丝接头设置,在其非检测端的后方设置有接近开关,所述接近开关通过与检测过程中检具的接触与否,产生对应检测结果的反馈信号。

11、进一步,在所述移动通道上设置有一个或者多个限位螺栓,在对应检具上设置有与之配合的长腰孔,所述长腰孔的长度方向与检具的移动方向一致,所述缓冲弹簧始终处于压缩状态。

12、进一步,在所述内丝接头的外表面设置有内凹的槽口,所述槽口包括深部和浅部;

13、用于槽宽尺寸检测的检具包括与槽口深部配合的第一卡口,在所述第一卡口的两个侧臂的底面上均设置台阶面,所述台阶面的最大厚度大于槽口深部的宽度,最小厚度小于槽口深部的宽度,并且最小厚度对应的台阶面靠近第一卡口的开口部;

14、用于槽外圆尺寸检测的检具包括与槽口深部配合的第二卡口,所述第二卡口的开口宽度小于槽口深部的直径;

15、用于槽位置度尺寸检测的检具设置有两个,分别为通规结构和止规结构,均包括与整个槽口配合的第三卡口,对应通规结构,其第三卡口的开口宽度小于槽口宽度,对应止规结构,其第三卡口的开口宽度大于槽口宽度。

16、进一步,所述第一检测机构包括第二驱动气缸,所述第二驱动气缸的活塞杆自由端通过折线板与检测器相连,所述检测器的检测光线始终斜向照射在内丝接头的内壁上,所述折线板通过第二滑块设置在第二滑轨上,所述第二滑轨的设置方向与检测器的运动方向平行;

17、所述第二驱动气缸用于带动检测器沿竖直方向运动,所述检测器用于检测内丝接头内壁的一段轴向距离上是否有螺纹。

18、进一步,所述出料机构设置有两套,分别对应合格品出料和不良品出料,均包括输送管道,在所述输送管道靠近承载台的端部侧壁上设置有开口,在承载台的正下方设置有顶出杆,所述顶出杆的一端设置有斜向切口,其穿过旋转圆盘与内丝接头相接触,所述顶出杆的另一端与第三驱动气缸的活塞杆自由端相连,

19、所述第三驱动气缸用于带动顶出杆沿竖直方向运动,以推动内丝接头脱离对应的承载台,落入对应的输送管道内部。

20、进一步,所述承载台包括与内丝接头的非槽口端配合的承载通道,在相对检具的一侧设置有挡块,所述承载通道贯穿旋转圆盘。

21、本发明有益的技术效果在于:

22、(1)借助通止规结构的检具,在驱动气缸的带动下对内丝接头外形尺寸参数中的槽宽、槽外圆、槽位置度进行精确检测,大大提高了内丝接头尺寸参数检测的精度;

23、同时,利用弹性机构,可以缓冲检具伸出后来自内丝接头的反作用力,实现检具和内丝接头的自适应调整,为检测的顺利进行提供保障,再结合检具上长腰孔与检测基座上限位螺栓的配合,可以确保检具起始位置的一致性,为后续检测的准确度提供保障;

24、另外,通过巧设接近开关作为检测结果的反馈检测,为后续的合格品和不良品判断提供依据,提高整个装置的智能化水平。

25、(2)本发明的内丝接头全自动检测设备,结构设计合理,自动化程度高,不仅实现了内丝接头尺寸参数的规范化检测,而且能够大大提升检测准确性和检测效率,节约大量的人工成本和时间成本,适用于大批量的生产,极具应用前景。

技术特征:

1.一种用于汽车内丝接头的智能化检测装置,其特征在于:包括旋转圆盘,在所述旋转圆盘的周边间隔设置有多个承载台,在这些承载台的旁边对应设置有上料机构、第一检测机构至第四检测机构以及出料机构,所述第一检测机构采用无接触检测方式进行内丝接头的内螺纹自动检测,所述第二检测机构至第四检测机构均借助对应的通止规结构的检具实现内丝接头的槽宽尺寸、槽外圆尺寸、槽位置度尺寸的自动检测,并产生对应检测结果的反馈信号;

2.根据权利要求1所述的用于汽车内丝接头的智能化检测装置,其特征在于:所述第二检测机构至第四检测机构均包括第一驱动气缸,所述第一驱动气缸的活塞杆自由端均与对应检具基座相连,所述检具基座的顶面通过弹性机构与对应的检具相连,其底面通过第一滑块设置在第一滑轨上,所述第一滑轨的设置方向与检具的运动方向平行,

3.根据权利要求2所述的用于汽车内丝接头的智能化检测装置,其特征在于:所述弹性机构包括多个缓冲弹簧,它们的一端均与对应检具的非检测端相连,另一端均与弹簧护板相连,所述弹簧护板固定设置在检具基座上,在所述检具基座对应检具的位置设置有与之配合的移动通道,

4.根据权利要求3所述的用于汽车内丝接头的智能化检测装置,其特征在于:在所述移动通道上设置有一个或者多个限位螺栓,在对应检具上设置有与之配合的长腰孔,所述长腰孔的长度方向与检具的移动方向一致,所述缓冲弹簧始终处于压缩状态。

5.根据权利要求2所述的用于汽车内丝接头的智能化检测装置,其特征在于:在所述内丝接头的外表面设置有内凹的槽口,所述槽口包括深部和浅部;

6.根据权利要求1所述的用于汽车内丝接头的智能化检测装置,其特征在于:所述第一检测机构包括第二驱动气缸,所述第二驱动气缸的活塞杆自由端通过折线板与检测器相连,所述检测器的检测光线始终斜向照射在内丝接头的内壁上,所述折线板通过第二滑块设置在第二滑轨上,所述第二滑轨的设置方向与检测器的运动方向平行;

7.根据权利要求1所述的用于汽车内丝接头的智能化检测装置,其特征在于:所述出料机构设置有两套,分别对应合格品出料和不良品出料,均包括输送管道,在所述输送管道靠近承载台的端部侧壁上设置有开口,在承载台的正下方设置有顶出杆,所述顶出杆的一端设置有斜向切口,其穿过旋转圆盘与内丝接头相接触,所述顶出杆的另一端与第三驱动气缸的活塞杆自由端相连,所述斜向切口朝向输送管道的开口设置,

8.根据权利要求1所述的用于汽车内丝接头的智能化检测装置,其特征在于:所述承载台包括与内丝接头的非槽口端配合的承载通道,在相对检具的一侧设置有挡块,所述承载通道贯穿旋转圆盘。

技术总结

本发明公开了一种用于汽车内丝接头的智能化检测装置,包括旋转圆盘,在所述旋转圆盘的周边间隔设置有多个承载台,在这些承载台的旁边对应设置有上料机构、第一检测机构至第四检测机构以及出料机构,所述第一检测机构采用无接触检测方式进行内丝接头的内螺纹自动检测,所述第二检测机构至第四检测机构均借助对应的通止规结构的检具实现内丝接头的槽宽尺寸、槽外圆尺寸、槽位置度尺寸的自动检测,并产生对应检测结果的反馈信号;所述上料机构利用螺旋振动式输送结构并配合机械手将内丝接头一个接一个输送至旋转圆盘的承载台上;所述出料机构采用自下而上的顶出方式,推动内丝接头进入合格品输送管道或者不良品输送管道。

技术研发人员:沙玲,刘景君,范狄庆,张海峰

受保护的技术使用者:上海工程技术大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!