一种低氯环氧树脂的制备方法及装置与流程

本发明涉及环氧树脂制备,尤其是指一种低氯环氧树脂的制备方法及装置。

背景技术:

1、环氧树脂是一种热固性塑料,具有优异的黏附力、耐热性、耐腐蚀性等特点,广泛应用于涂料、胶黏剂、电子封装等领域,其生产工艺主要包括以下流程:原料调配、原料运输、反应容器搅拌、除污净化、反应炉加热、浓缩洗涤、成型填充以及检验检测。

2、其中,在反应器搅拌流程中,环氧树脂进行高热的聚合反应,出现许多流体杂质和固体金属杂质,通常在除污净化的流程中的做法是采用反应剂将环氧树脂中的液体杂质清除,采用磁棒将环氧树脂中的固体杂质吸附去除。

3、然而,在实际操作过程中,往往因为磁棒与待除杂的环氧树脂接触不充分、接触时间短以及接触面小的问题导致其中的杂质不能一次性完全清除,还需要多次进行除杂工作,导致除杂效率低,不能满足高速的生产需要。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中往往因为磁棒与待除杂的环氧树脂接触不充分、接触时间短以及接触面小的问题导致其中的杂质不能一次性完全清除,还需要多次进行除杂工作,导致除杂效率低,不能满足高速的生产需要的问题。

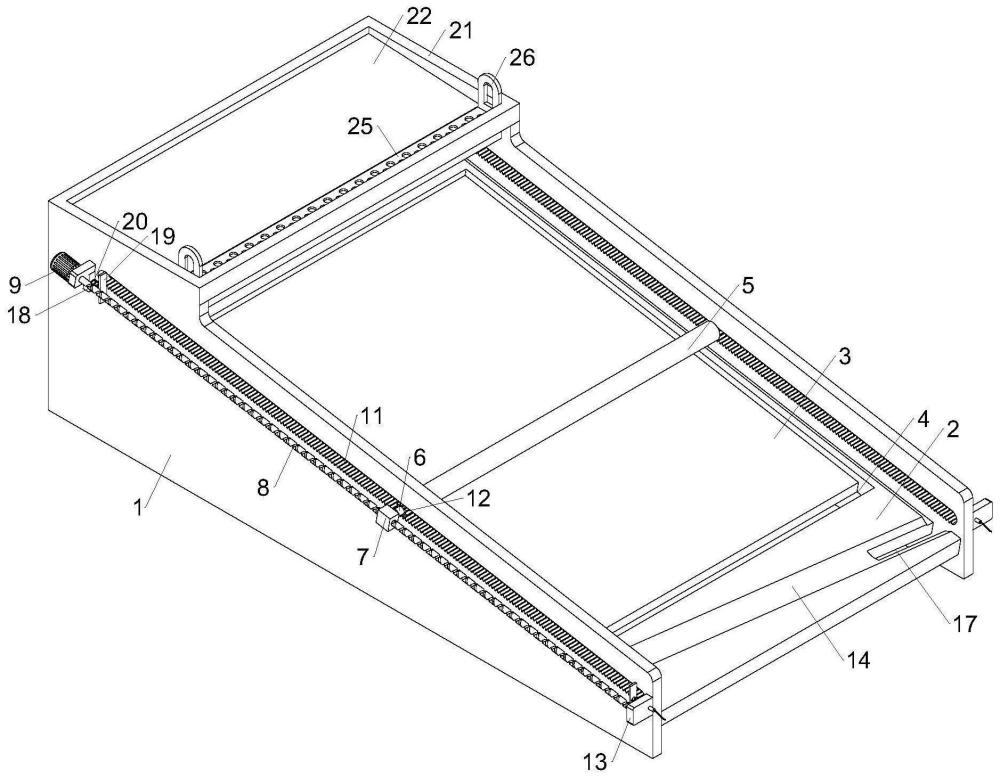

2、为解决上述技术问题,本发明提供了一种低氯环氧树脂的制备方法及装置,包括架体;所述架体内固接有第一导料板,且第一导料板呈倾斜布置于架体内部;所述第一导料板中部开设有料槽;所述料槽较低的一端开设有下料口;所述架体侧壁开设有对称布置的槽口;所述槽口底部固接有啮合齿;所述槽口内滑动连接有磁棒;所述磁棒两端固接有金属轴;所述金属轴上均固接有齿轮,且齿轮均与对应的啮合齿啮合;其中一个金属轴外端转动连接有驱动机构,且驱动机构用于磁棒移动。

3、在本发明的一个实施例中,所述驱动机构包括与其中一个金属轴端部转动连接的接头;所述架体对应于接头的一侧固接有固定块,且固定块设置有两组,分别设置在架体的两端;靠近接头的一组固定块之间转动连接有往复丝杆,且往复丝杆与接头转动连接;所述往复丝杆的其中一端固定设置有驱动电机,且驱动电机输出端与往复丝杆固接。

4、在本发明的一个实施例中,所述磁棒上滑动连接有环形刮片;所述第一导料板两端均开设有第一导向槽,且第一导向槽的弧度与刮片的弧度一致;所述第一导料板两侧开设有第二导向槽,且第二导向槽为矩形,且分别与第一导向槽连通;所述第一导向槽和第二导向槽之间形成的通路为平行四边形;所述第一导料板对应于第一导向槽的位置均开设有废料口,且废料口之间呈对角布置。

5、在本发明的一个实施例中,所述固定块上对应于金属轴的位置均滑动连接有滑杆;所述滑杆内端均固接有金属片;所述滑杆上均套设有弹簧,且弹簧位于金属片和固定块之间的位置;所述架体两端分别设置有一组电源线,且电源线分别通过滑杆内部与金属片电性连接。

6、在本发明的一个实施例中,所述磁棒为失电型电磁铁。

7、在本发明的一个实施例中,所述架体较高的一端固接有围板;所述围板内固接有第二导料板;所述第二导料板较低的一端开设有上料口;所述上料口位于靠近料槽上端的位置。

8、在本发明的一个实施例中,所述上料口上方开设有凹槽;所述凹槽内设置有过滤板;所述过滤板两端固接有提把。

9、在本发明的一个实施例中,所述磁棒与料槽表面之间的距离为5cm—15cm。

10、在本发明的一个实施例中,所述驱动电机与工控机电性连接。

11、一种低氯环氧树脂的制备方法,其特征在于:包括以下步骤:

12、s1:首先对原料进行原料调配、原料运输、反应容器搅拌的前置工艺;

13、s2:将制备好的原料从第二导料板放入料槽内进行除污净化工艺;

14、s3:根据制备需求,控制驱动电机的输出功率,使磁棒往复移动,将环氧树脂中的固体金属杂质进行吸附除杂,并进行分离收集;

15、s4:将除杂后的环氧树脂进行流体杂质除杂,并进行分离收集;

16、s5:将完全去污除杂后的环氧树脂进行反应炉加热、浓缩洗涤、成型填充以及检验检测的后续工艺。

17、本发明的上述技术方案相比现有技术具有以下优点:

18、本发明所述的一种低氯环氧树脂的制备方法及装置,首先对原料进行原料调配、原料运输、反应容器搅拌的前置工艺,然后将原料从架体的上方倒入料槽内,使原料在自身重力作用下在料槽内流淌至下料口处,然后从下料口处对原料进行收集,然后进行反应炉加热、浓缩洗涤、成型填充以及检验检测的后续工艺即可,在此过程中,通过驱动机构带动磁棒在料槽表面往复移动,将环氧树脂中的固体金属杂质进行去除,同时由于磁棒在金属轴的作用下与齿轮啮合,因此在磁棒往复移动的过程中,在齿轮与啮合齿的配合作用下,磁棒呈旋转式往复移动,增加了磁棒与环氧树脂的接触面积,使磁棒的吸附效果更好,同时由于磁棒在料槽表面呈旋转式往复移动,可将倒入的环氧树脂进行推平,使环氧树脂平摊在料槽表面,进一步增加磁棒对固体金属杂质的吸附效果,然后除杂后的环氧树脂在重力作用下缓慢从下料口排出,达到了快速对环氧树脂中的固体金属杂质进行去除的效果,提高了环氧树脂除杂效率,能够满足高速的生产需要。

19、本发明所述的一种低氯环氧树脂的制备方法及装置,由于磁棒在架体内往复移动,因此在磁棒上滑动连接的环形刮板在第二导向槽内来回往复移动,当磁棒靠近第一导料板的两端时,磁棒为了继续到达第一导料板的端部,刮板被迫在第一导向槽内滑动,即刮板在磁棒上滑动,将磁棒上的固体金属杂质聚集在磁棒的端部,此时可将金属杂质从废料口处统一去除;由于第一导向槽和第二导向槽之间形成的通路为平行四边形,因此当磁棒达到其中一端时,刮板将从磁棒的一端完全转移到另外一端,然后在往复丝杆的作用下,磁棒回移,刮板则从另一侧的第二导向槽内移动,然后在磁棒完全回移到另一端时,回移过程中的固体金属杂质聚集在磁棒的另一个端部,可从第二个废料口处排出,达到闭环的效果,进而实现快速对环氧树脂中金属杂质去除的效果。

技术特征:

1.一种低氯环氧树脂的制备装置,其特征在于:包括架体(1);所述架体(1)内固接有第一导料板(2),且第一导料板(2)呈倾斜布置于架体(1)内部;所述第一导料板(2)中部开设有料槽(3);所述料槽(3)较低的一端开设有下料口(4);所述架体(1)侧壁开设有对称布置的槽口(10);所述槽口(10)底部固接有啮合齿(11);所述槽口(10)内滑动连接有磁棒(5);所述磁棒(5)两端固接有金属轴(6);所述金属轴(6)上均固接有齿轮(12),且齿轮(12)均与对应的啮合齿(11)啮合;其中一个金属轴(6)外端转动连接有驱动机构,且驱动机构用于磁棒(5)移动。

2.根据权利要求1所述的一种低氯环氧树脂的制备装置,其特征在于:所述驱动机构包括与其中一个金属轴(6)端部转动连接的接头(7);所述架体(1)对应于接头(7)的一侧固接有固定块(13),且固定块(13)设置有两组,分别设置在架体(1)的两端;靠近接头(7)的一组固定块(13)之间转动连接有往复丝杆(8),且往复丝杆(8)与接头(7)转动连接;所述往复丝杆(8)的其中一端固定设置有驱动电机(9),且驱动电机(9)输出端与往复丝杆(8)固接。

3.根据权利要求2所述的一种低氯环氧树脂的制备装置,其特征在于:所述磁棒(5)上滑动连接有环形刮片(16);所述第一导料板(2)两端均开设有第一导向槽(14),且第一导向槽(14)的弧度与刮片(16)的弧度一致;所述第一导料板(2)两侧开设有第二导向槽(15),且第二导向槽(15)为矩形,且分别与第一导向槽(14)连通;所述第一导向槽(14)和第二导向槽(15)之间形成的通路为平行四边形;所述第一导料板(2)对应于第一导向槽(14)的位置均开设有废料口(17),且废料口(17)之间呈对角布置。

4.根据权利要求3所述的一种低氯环氧树脂的制备装置,其特征在于:所述固定块(13)上对应于金属轴(6)的位置均滑动连接有滑杆(18);所述滑杆(18)内端均固接有金属片(19);所述滑杆(18)上均套设有弹簧(20),且弹簧(20)位于金属片(19)和固定块(13)之间的位置;所述架体(1)两端分别设置有一组电源线,且电源线分别通过滑杆(18)内部与金属片(19)电性连接。

5.根据权利要求4所述的一种低氯环氧树脂的制备装置,其特征在于:所述磁棒(5)为失电型电磁铁。

6.根据权利要求5所述的一种低氯环氧树脂的制备装置,其特征在于:所述架体(1)较高的一端固接有围板(21);所述围板(21)内固接有第二导料板(22);所述第二导料板(22)较低的一端开设有上料口(23);所述上料口(23)位于靠近料槽(3)上端的位置。

7.根据权利要求6所述的一种低氯环氧树脂的制备装置,其特征在于:所述上料口(23)上方开设有凹槽(24);所述凹槽(24)内设置有过滤板(25);所述过滤板(25)两端固接有提把(26)。

8.根据权利要求7所述的一种低氯环氧树脂的制备装置,其特征在于:所述磁棒(5)与料槽(3)表面之间的距离为5cm—15cm。

9.根据权利要求8所述的一种低氯环氧树脂的制备装置,其特征在于:所述驱动电机(9)与工控机电性连接。

10.一种低氯环氧树脂的制备方法,适用于权利要求1至9任一所述的一种低氯环氧树脂的制备装置,其特征在于:包括以下步骤:

技术总结

本发明涉及环氧树脂制备领域,具体地说是指一种低氯环氧树脂的制备方法及装置,包括架体;所述架体内固接有第一导料板,且第一导料板呈倾斜布置于架体内部;所述第一导料板中部开设有料槽;所述料槽较低的一端开设有下料口;所述架体侧壁开设有对称布置的槽口;所述槽口底部固接有啮合齿;同时由于磁棒在料槽表面呈旋转式往复移动,可将倒入的环氧树脂进行推平,使环氧树脂平摊在料槽表面,进一步增加磁棒对固体金属杂质的吸附效果,然后除杂后的环氧树脂在重力作用下缓慢从下料口排出,达到了快速对环氧树脂中的固体金属杂质进行去除的效果,提高了环氧树脂除杂效率,能够满足高速的生产需要。

技术研发人员:张澜

受保护的技术使用者:苏州圣杰特种树脂有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!