管状元器件上料全自动检测设备的制作方法

本技术涉及检测设备,特指一种管状元器件上料全自动检测设备。

背景技术:

1、现有的管状元器件检测,都是采用人工通过放大镜、显微镜等光学检测机构通过人眼目测旋转多角度去识别,判断产品ok或ng。这样的测量和判断不仅会因疲劳、个人之间的差异等产生误差和错误,而且这样的检测工序不仅给企业增加巨大的人工成本,同时也不能保证100%的检验合格率,致使生产效率低,人工成本高,且人工检测存在漏检。

2、因此,基于上述现有的管状元器件检测的缺陷,需要对现有的管状元器件检测进行改进。

技术实现思路

1、本实用新型的目的在于针对现有技术的不足提供一种管状元器件上料全自动检测设备,该管状元器件上料全自动检测设备解决了现有的管状元器件检测所存在的:生产效率低等缺陷。

2、为实现上述目的,本实用新型是通过以下技术方案实现的。

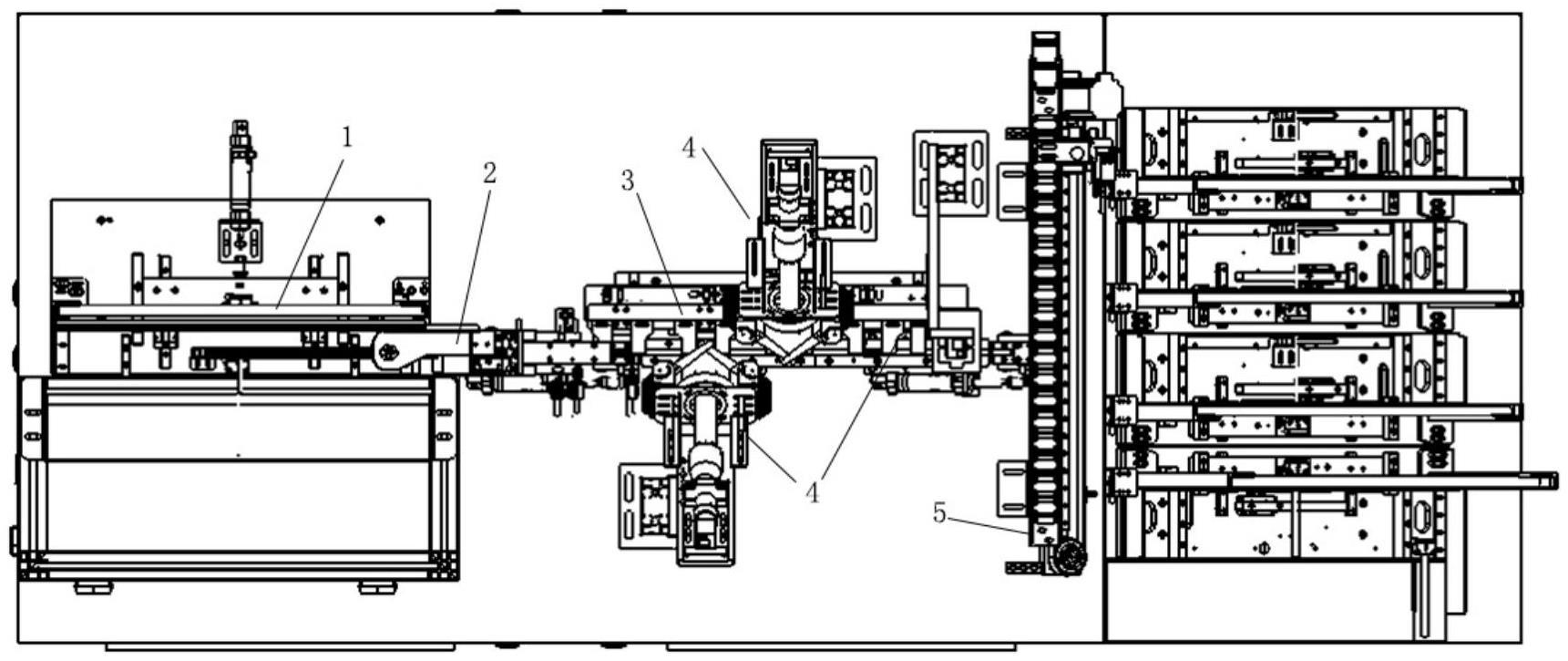

3、管状元器件上料全自动检测设备,包括依次排列的:上料机构、旋转机构、拨料机构、分料机构,拨料机构的旁边配设有检测机构,检测机构包括有多个照相机,旋转机构包括上料轨道、翻转气缸,上料轨道位于料架的前端,翻转气缸竖直设置于上料轨道的下方,翻转气缸的伸缩杆与上料轨道枢接,

4、进一步的,所述的上料机构包括料架,料架的底部活动设置有上料推杆,上料推杆配有气缸,上料推杆与上料轨道活动对齐。装有元器件的塑封管从料架下落到上料推杆上,上料推杆前移时,塑封管可以进入上料轨道。

5、进一步的,所述的上料轨道的上方配有抖料气缸,抖料气缸的下方驱动有升降板。升降板可以夹紧塑封管。

6、进一步的,所述的料架外侧配设有倾斜轨道,上料轨道旋转与倾斜轨道对接。元器件可以实现自由下落。

7、进一步的,所述的拨料机构包括移动轨道、拨杆,移动轨道水平设置,拨杆位于移动轨道上,倾斜轨道与移动轨道之间设置有上料中转轨道,上料中转轨道配有上料气缸,上料气缸的伸缩杆与上料中转轨道枢接,上料中转轨道旋转与移动轨道、倾斜轨道对接。可以实现元器件的移动,以便进行多工位检测。

8、进一步的,所述的分料机构包括分料皮带,分料皮带上设置有下料载具,分料皮带倾斜设置,并由伺服电机驱动。可以用于元器件的倾斜下料。

9、进一步的,所述的分料机构、移动轨道之间设置有出料中转轨道,出料中转轨道配有出料气缸,出料气缸的伸缩杆与出料中转轨道枢接,出料中转轨道旋转与移动轨道、下料载具对接。可以使元器件自由下落。

10、进一步的,所述的分料机构的侧面还配设有下料机构,下料机构倾斜设置。可以将下料载具内的元器件倾斜下落到下料机构内的塑封管内。

11、进一步的,所述的拨杆具有多个卡位,拨杆配有气缸。采用直线型送料方式。

12、进一步的,所述的料架的前端具有回收盒。用于回收塑封管。

13、本实用新型的有益效果在于:实现了元器件尺寸测量和外观缺陷检测的自动化流程,自动上料、自动检测、自动分选、自动下料,对于不良品可自动剔除。效率高、检测效果好,设备结构紧凑、稳定性好。能有效地解决不良品漏检问题,减轻操作人员工作强度,大大地提高生产效率。

技术特征:

1.管状元器件上料全自动检测设备,其特征在于:包括依次排列的:上料机构、旋转机构、拨料机构、分料机构,拨料机构的旁边配设有检测机构,检测机构包括有多个照相机,旋转机构包括上料轨道、翻转气缸,上料轨道位于料架的前端,翻转气缸竖直设置于上料轨道的下方,翻转气缸的伸缩杆与上料轨道枢接。

2.根据权利要求1所述的管状元器件上料全自动检测设备,其特征在于:所述的上料机构包括料架,料架的底部活动设置有上料推杆,上料推杆配有气缸,上料推杆与上料轨道活动对齐。

3.根据权利要求1所述的管状元器件上料全自动检测设备,其特征在于:所述的上料轨道的上方配有抖料气缸,抖料气缸的下方驱动有升降板。

4.根据权利要求2所述的管状元器件上料全自动检测设备,其特征在于:所述的料架外侧配设有倾斜轨道,上料轨道旋转与倾斜轨道对接。

5.根据权利要求4所述的管状元器件上料全自动检测设备,其特征在于:所述的拨料机构包括移动轨道、拨杆,移动轨道水平设置,拨杆位于移动轨道上,倾斜轨道与移动轨道之间设置有上料中转轨道,上料中转轨道配有上料气缸,上料气缸的伸缩杆与上料中转轨道枢接,上料中转轨道旋转与移动轨道、倾斜轨道对接。

6.根据权利要求5所述的管状元器件上料全自动检测设备,其特征在于:所述的分料机构包括分料皮带,分料皮带上设置有下料载具,分料皮带倾斜设置,并由伺服电机驱动。

7.根据权利要求6所述的管状元器件上料全自动检测设备,其特征在于:所述的分料机构、移动轨道之间设置有出料中转轨道,出料中转轨道配有出料气缸,出料气缸的伸缩杆与出料中转轨道枢接,出料中转轨道旋转与移动轨道、下料载具对接。

8.根据权利要求1所述的管状元器件上料全自动检测设备,其特征在于:所述的分料机构的侧面还配设有下料机构,下料机构倾斜设置。

9.根据权利要求5所述的管状元器件上料全自动检测设备,其特征在于:所述的拨杆具有多个卡位,拨杆配有气缸。

10.根据权利要求2所述的管状元器件上料全自动检测设备,其特征在于:所述的料架的前端具有回收盒。

技术总结

本技术涉及检测设备技术领域,特指一种管状元器件上料全自动检测设备;本技术包括依次排列的:上料机构、旋转机构、拨料机构、分料机构,拨料机构的旁边配设有检测机构,检测机构包括有多个照相机,旋转机构包括上料轨道、翻转气缸,上料轨道位于料架的前端,翻转气缸竖直设置于上料轨道的下方,翻转气缸的伸缩杆与上料轨道枢接;本技术实现了元器件尺寸测量和外观缺陷检测的自动化流程,自动上料、自动检测、自动分选、自动下料,对于不良品可自动剔除。效率高、检测效果好,设备结构紧凑、稳定性好。能有效地解决不良品漏检问题,减轻操作人员工作强度,大大地提高生产效率。

技术研发人员:李海荣

受保护的技术使用者:广东荣旭智能技术有限公司

技术研发日:20230321

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!