一种焚烧回转窑铁废分离装置的制作方法

本技术涉及废料处理,具体涉及一种焚烧回转窑铁废分离装置。

背景技术:

1、固体及半固体危险废物进入焚烧炉,经过烘干后,在负压状态下,沿着回转窑的倾斜角度和旋转方向缓慢移动,废物在窑内温度约850-1100℃时形成熔融状,经90min左右的燃烧时间,熔融的流体从窑内流出,在排料过程中冷却,形成大小不一的废料落入带式输送机上,之后再由带式输送机输送至带式磁选机上进行铁质分离回收。

2、但是上述过程中具有如下问题:

3、1、下落的灰渣中含有的大块废物,在经过带式输送机输送后直接下落至带式磁选机上容易造成设备损坏。2、排出物温度高且具有污染气体释放,对周围环境影响大。3、大块废料与废渣混合在一起,在经过磁选机的永磁辊时,大块废料可能会刮落吸附的磁性废渣,或者部分废渣位于大块废料的顶部,在经过永磁辊时无法被吸附。

技术实现思路

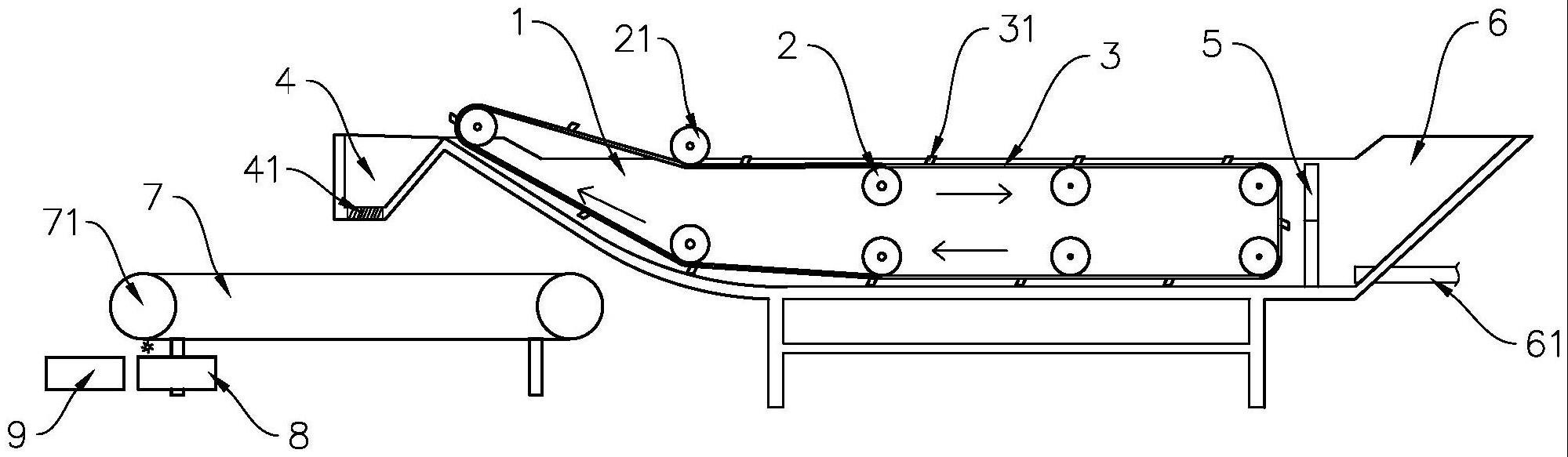

1、为解决上述技术中存在的问题,本实用新型提供一种焚烧回转窑铁废分离装置,包括输送装置以及带式磁选分离机;

2、所述输送装置具有船形的壳体,所述壳体内部盛水,所述壳体具有头部、中部以及尾部,所述壳体具有两个侧板,所述侧板内侧设置多个传动齿轮以及压紧齿轮,所述压紧齿轮位于所述壳体头部和中部的交界位置正上方;

3、所述传动齿轮外侧套设链条,所述压紧齿轮位于所述链条外侧,两个所述链条之间设置多个刮板,所述链条带动所述刮板循环经过所述壳体的中部底面、头部底面以及中部顶面;所述壳体尾部设置溢流件;所述壳体头部前方设置溜槽,所述溜槽下料口设置筛分件;所述筛分件下方设置带式磁选分离机。

4、其中,所述壳体尾部底端设置进水管,所述进水管正对所述壳体中部底面。

5、其中,筛分件为滤网,所述滤网设置于所述下料口内部。

6、其中,所述筛分件为振动筛,所述振动筛位于所述溜槽下料口正下方。

7、其中,所述侧板上部设置竖直的架板,所述架板设置竖向的呈条形的通孔,所述通孔内设置可沿竖向滑动的滑块;所述压紧齿轮的轴杆与所述滑块转动连接。

8、其中,所述架板顶部设置向下延伸至所述通孔的螺纹孔;所述螺纹孔内设置螺纹杆,所述螺纹杆底部与所述滑块顶部转动连接。

9、本申请的有益效果是:

10、1.通过液封对高温废料进行液封降温,可一定程度降低高温废料对周围环境的影响;

11、2.通过刮板31将投入的废料进行均布,方便后续的磁选分离,避免磁选机上废料堆叠。

12、3.通过筛分件将废料进行筛分,不仅提高了分离效率,同时还可以避免大块物料直接落在磁选机的输送带上造成意外损坏;

13、4.进水管61的位置可将沉积在该位置的废料吹送至壳体1的中部,避免了废料堆叠。

技术特征:

1.一种焚烧回转窑铁废分离装置,其特征在于,包括输送装置以及带式磁选分离机;

2.根据权利要求1所述的一种焚烧回转窑铁废分离装置,其特征在于,所述壳体尾部底端设置进水管,所述进水管正对所述壳体中部底面。

3.根据权利要求1所述的一种焚烧回转窑铁废分离装置,其特征在于,筛分件为滤网,所述滤网设置于所述下料口内部。

4.根据权利要求1所述的一种焚烧回转窑铁废分离装置,其特征在于,所述筛分件为振动筛,所述振动筛位于所述溜槽下料口正下方。

5.根据权利要求1-4任一所述的一种焚烧回转窑铁废分离装置,其特征在于,所述侧板上部设置竖直的架板,所述架板设置竖向的呈条形的通孔,所述通孔内设置可沿竖向滑动的滑块;

6.根据权利要求5所述的一种焚烧回转窑铁废分离装置,其特征在于,所述架板顶部设置向下延伸至所述通孔的螺纹孔;

技术总结

本技术涉及一种焚烧回转窑铁废分离装置,包括输送装置以及带式磁选分离机;输送装置具有船形的壳体,壳体内部盛水,壳体具有头部、中部以及尾部,壳体具有两个侧板,侧板内侧设置多个传动齿轮以及压紧齿轮,压紧齿轮位于壳体头部和中部的交界位置正上方;传动齿轮外侧套设链条,压紧齿轮位于链条外侧,两个链条之间设置多个刮板,链条带动刮板循环经过壳体的中部底面、头部底面以及中部顶面;壳体尾部设置溢流件;壳体头部前方设置溜槽,溜槽下料口设置筛分件;筛分件下方设置带式磁选分离机。

技术研发人员:祁振强,张玉从,郜子兴,赵航程

受保护的技术使用者:石家庄新奥环保科技有限公司

技术研发日:20230509

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!