一种旋风分离器的制作方法

本技术涉及除尘设备,具体而言,涉及一种旋风分离器。

背景技术:

1、旋风分离器是用于气固体系或者液固体系的分离的一种设备,通过气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来。在现代工业生产中,不可避免的会有一些粉尘会随着管道气体循环的过程被带出,若不加治理或收尘设施不完善,会严重污染环境,危害人们的身心健康。

2、目前,旋风分离器常采用单级旋风筒,分离效果不高,粉尘去除不完善,排放的气体粉尘超标,污染环境。

技术实现思路

1、本实用新型的目的在于提供一种旋风分离器,解决了现有技术中分离效果不高,粉尘去除不完善的问题。

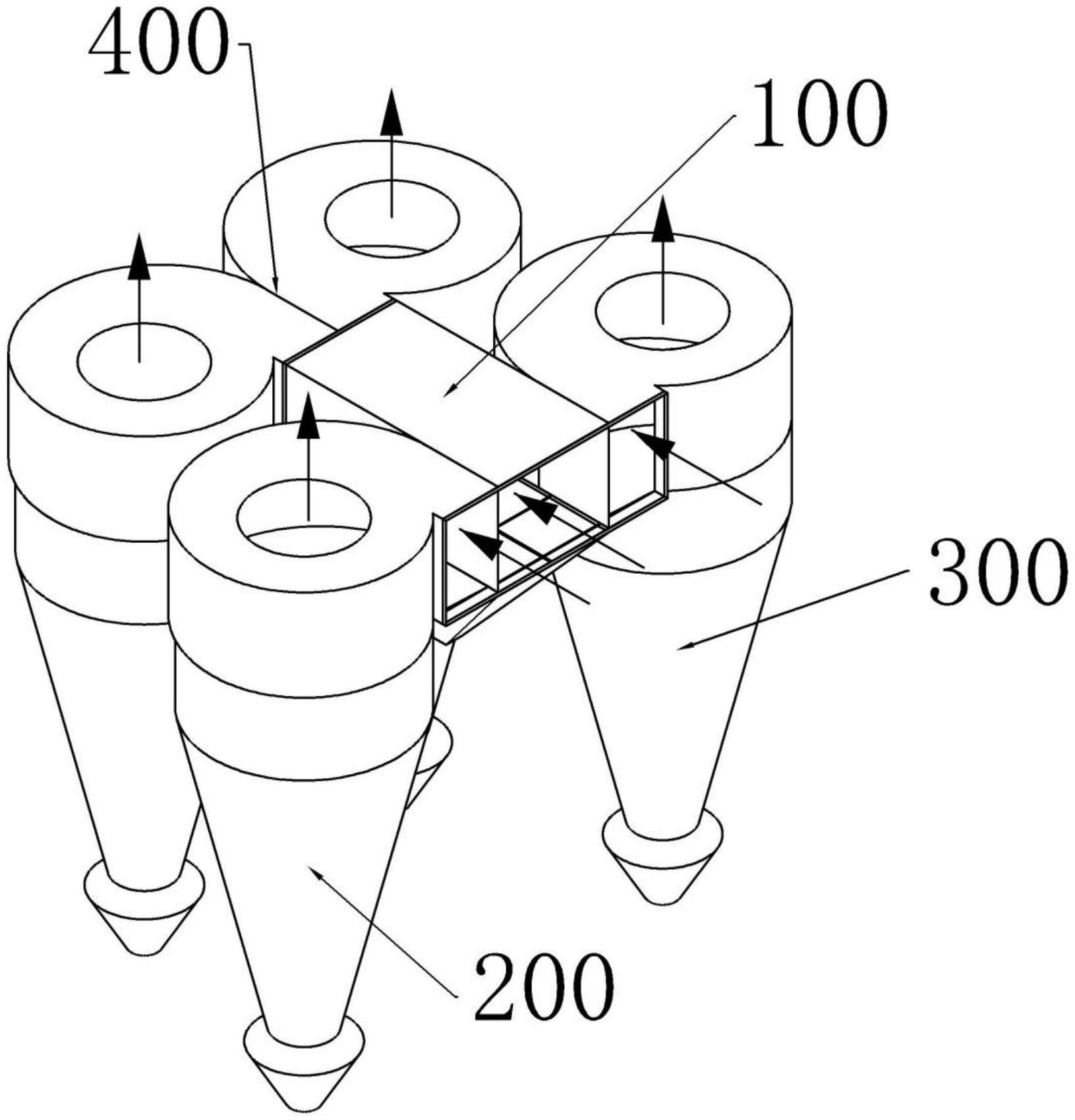

2、为解决上述技术问题,本实用新型采用的技术方案是:一种旋风分离器,包括进风管道,设于所述进风管道一端侧部的多个单旋风筒,及设于所述进风管道另一端尾部的至少一个双旋风筒,所述双旋风筒和单旋风筒均包括从上至下依次连接的内筒、柱形筒体、锥形筒体和膨胀仓,所述锥形筒体底端内部设有回流装置,用于阻挡旋转气流使其向上从内筒排出。

3、作为优选方案,所述进风管道一端两侧部分别与两个单旋风筒的蜗壳侧壁相连,所述进风管道另一端与一双旋风筒的蜗壳相连。

4、作为优选方案,所述回流装置包括圆锥罩和筋板支架,所述圆锥罩设于锥形筒体底端内部,且其尖头端朝上,其圆头敞口端朝下,所述筋板支架一端与圆锥罩外壁面连接,另一端与锥形筒体内壁固定连接。

5、作为优选方案,所述双旋风筒包括两个对称设置的单旋风筒,且两个单旋风筒的蜗壳相互抵接。

6、作为优选方案,所述进风通道为方形管状,其底端部开设有集灰口,所述集灰口下部固定设置有与其相连通的集灰斗。

7、作为优选方案,所述集灰斗内壁布置有呈格子状的筋板,可拦截部分灰尘。

8、作为优选方案,所述锥形筒体中部外周壁面安装有多个测压传感器,所述多个测压传感器之间通过环形管相连。

9、作为优选方案,所述锥形筒体上部外周壁面固定设置有支撑座,所述支撑座用于安装在固定平台上。

10、作为优选方案,所述锥形筒体上部壁面开设有检修门,用于日常检修。

11、作为优选方案,所述膨胀仓为两头小中间大的肚型通道,可防止堵料。

12、与现有技术相比,本实用新型的有益效果包括:在进风通道的一端两侧部设置单旋风筒,在其另一端设置双旋风筒,含尘气流从进风管道进入后,一分为四,由于旋风筒上部呈涡状,进风口偏心,气流会沿着筒壁旋转而下,由于离心力的作用,粉尘就会被甩到筒壁上,沿筒壁沉降往底部运动,然后通过膨胀仓收集,旋风筒下部设有回流装置,粉尘沿内壁直流而下,而当气流遇到回流装置则会转向向上流动,最后通过内筒出口排出,这样可以防止气流内卷冲击粉尘重新进入循环,从而提高粉尘分离效果,提高收尘效率,降低成本,达到环保要求。本专利结构简单,成本低廉,安装方便,便于维修,为环保收尘提供了更多的选择。

技术特征:

1.一种旋风分离器,其特征在于,包括进风管道,设于所述进风管道一端侧部的多个单旋风筒,及设于所述进风管道另一端尾部的至少一个双旋风筒,所述双旋风筒和单旋风筒均包括从上至下依次连接的内筒、柱形筒体、锥形筒体和膨胀仓,所述锥形筒体底端内部设有回流装置,用于阻挡旋转气流使其向上从内筒排出。

2.根据权利要求1所述的旋风分离器,其特征在于,所述进风管道一端两侧部分别与两个单旋风筒的蜗壳侧壁相连,所述进风管道另一端与一双旋风筒的蜗壳相连。

3.根据权利要求1所述的旋风分离器,其特征在于,所述回流装置包括圆锥罩和筋板支架,所述圆锥罩设于锥形筒体底端内部,且其尖头端朝上,其圆头敞口端朝下,所述筋板支架一端与圆锥罩外壁面连接,另一端与锥形筒体内壁固定连接。

4.根据权利要求1所述的旋风分离器,其特征在于,所述双旋风筒包括两个对称设置的单旋风筒,且两个单旋风筒的蜗壳相互抵接。

5.根据权利要求1所述的旋风分离器,其特征在于,所述进风管道为方形管状,其底端部开设有集灰口,所述集灰口下部固定设置有与其相连通的集灰斗。

6.根据权利要求5所述的旋风分离器,其特征在于,所述集灰斗内壁布置有呈格子状的筋板,可拦截部分灰尘。

7.根据权利要求1所述的旋风分离器,其特征在于,所述锥形筒体中部外周壁面安装有多个测压传感器,所述多个测压传感器之间通过环形管相连。

8.根据权利要求1所述的旋风分离器,其特征在于,所述锥形筒体上部外周壁面固定设置有支撑座,所述支撑座用于安装在固定平台上。

9.根据权利要求1所述的旋风分离器,其特征在于,所述锥形筒体上部壁面开设有检修门,用于日常检修。

10.根据权利要求1所述的旋风分离器,其特征在于,所述膨胀仓为两头小中间大的肚型通道,可防止堵料。

技术总结

本技术提出了一种旋风分离器,包括进风管道,设于所述进风管道一端侧部的多个单旋风筒,及设于所述进风管道另一端尾部的至少一个双旋风筒,所述双旋风筒和单旋风筒均包括从上至下依次连接的内筒、柱形筒体、锥形筒体和膨胀仓,所述锥形筒体底端内部设有回流装置,用于阻挡旋转气流使其向上从内筒排出。本技术结构简单,成本低廉,安装方便,便于维修,为环保收尘提供了更多的选择。

技术研发人员:贾小朋,许广丰,谭长明,赵玉会,陆小平

受保护的技术使用者:南京西普重型机械有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!