复式蛋白多糖分离机

本技术涉及分离提纯设备,特别涉及一种复式蛋白多糖分离机。

背景技术:

1、在众多的液相物料生产系统中,石油行业、食品行业、医药行业、以及许多物料涉及固液分离提纯生产时,都会存在液体中含有多种物质形态的混合液状态。在生产中所形成的这些混合液均需进行深化处理,即混合液中的每种单体物质经分离纯化后才可得到最终产品。得到的这种纯化物质使得该产品拥有用武之地,而后扩大其使用领域及适用面,可最大限度地发挥其自身价值。

2、分离纯化混合液需根据产品自身属性和所含单体物质的基本性质分别采取不同的分离手段和技术工艺,比如蒸馏、压滤、萃取、沉淀、或者絮凝剥离等。所以,针对不同的混合液进行提纯,也就需要符合其产品特性的生产工艺来设计处理各环节,同时需要应用不同的技术手段满足物料特性的需要。

3、我国拥有有较大覆盖面的野山杏经济林,特别在甘肃、河北承德、辽宁阜新、朝阳等地,均已成为当地的经济产业支柱。目前,全国仅凭借杏仁的内外贸易和深加工,其经济总额已达28.8亿元之多。

4、多年来杏仁的加工还是针对浅层产品,杏仁露和杏仁油是较为广泛的杏仁类加工产品。然而,这两种产品仅是利用了杏仁中的蛋白和油脂部分,冷榨出油后剩余的大量副产物——杏仁粕将作为饲料或者肥料进行低价值的利用。在杏仁粕中约含有54%的蛋白质、20%的多糖、3%的杏仁苷,这些物质的经济价值巨大,多年来受提纯工艺的技术瓶颈所限,没能合理的开发及利用。

5、面对行业亟需深入开发的工艺现状,近几年,我们投入大量的资金,组织行业顶尖的科研团队,研发杏仁粕中多糖、蛋白质的提纯工艺,通过与生产企业的有力合作,已经拥有生产能力并形成了一定的生产规模。该工艺系统中存在多次的分离、提取、提纯环节,均是利用反应釜加压或负压镇静、沉淀形成不同单体物质的物理分层,然后根据各单体物质形成的反应量分层提出。

6、在一个连续的生产系统中,上述工艺存在多个问题:一是需要设置较多的反应釜存放中间液并对其进行镇静、沉淀,造成设备投资大,占用场地大、基建投资大等问题;二是设备间的贯通现场管道能否布置密集的问题;三是工艺时间长,确保品质的情况下减少等待时长,使镇静、沉淀,充分反应可达到分离效果的问题。

7、为了节省设备和基建投资、缩短生产工艺时间,我们研发了动态连续式的蛋白多糖一体分离机,即:复式蛋白多糖分离机。

技术实现思路

1、本实用新型要解决的技术问题是提供一种结构简单,使用方便,投资成本小,占用场地少,分离效果好,分离效率高的复式蛋白多糖分离机。

2、为了解决上述技术问题,本实用新型的技术方案为:

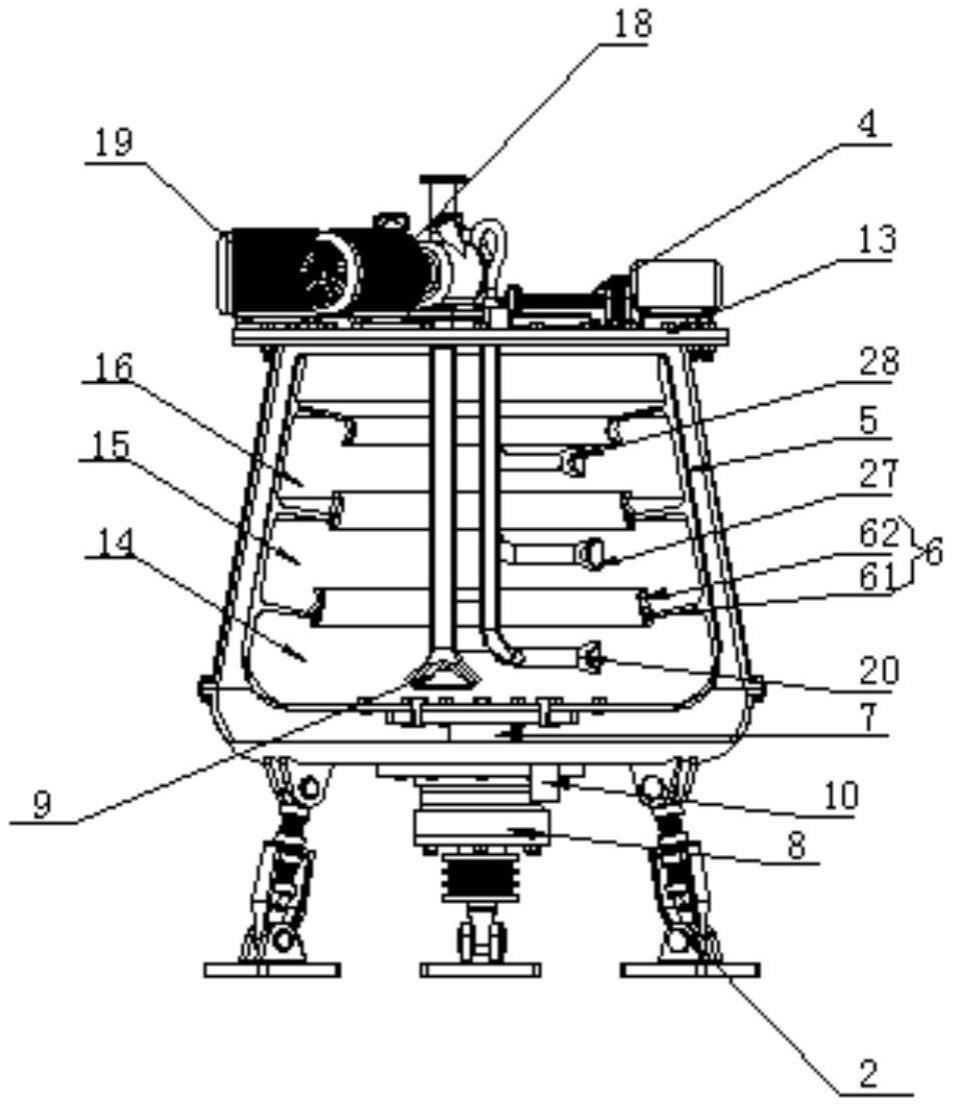

3、一种复式蛋白多糖分离机,包括:分离机本体,所述分离机本体为截面是锥形的腔体结构,所述分离机本体的底部设有多个减震地脚装置,所述分离机本体的顶部分别设有多个泵体和排料渐进机构,多个所述泵体的通过对应设置的管路穿过所述分离机本体向内延伸,所述分离机本体的内部设有转鼓,所述转鼓的底部设有转轴,所述转鼓的内侧通过周向设置的弧形隔板分隔为多个分料区,所述转鼓通过所述转轴与所述分离机本体下部的转动装置活动连接,所述转鼓的内部设有分料器,所述分离机本体的底部设有排污装置。

4、上述结构中,所述分离机本体包括底壳、中壳、上盖,所述中壳的上部和下部外侧分别周向水平设有第一凸缘、第二凸缘,所述第一凸缘、第二凸缘上均匀设有多个圆形通孔,所述上盖为平面板体结构,所述上盖的上部一体设有多个所述泵体的安装位,所述上盖上贯穿设有多个所述管路的连接口和进料口,所述上盖对应多个所述圆形通孔设有多个第一连接孔,所述上盖与所述中壳螺丝连接,所述进料口与所述排料渐进机对应设置。

5、上述结构中,所述底壳为上部设有凹腔的壳体结构,所述底壳的上部外侧水平设有环形凸缘,所述环形凸缘上对应设有多个第二连接孔,多个所述第二连接孔与对应的所述圆形通孔相匹配,所述底壳的外部一体设有多个连接耳,多个所述连接耳均匀设置,所述底壳与所述中壳螺丝连接,所述底壳的中部贯穿设有轴孔。

6、上述结构中,所述转鼓为顶部设有开口的锥形腔体结构,多个所述弧形隔板的一端与所述转鼓一体设置,多个所述弧形隔板的另一端设有弧形挡板。

7、上述结构中,多个所述弧形隔板均包括隔离部、弧形挡部,所述隔离部、弧形挡部一体设置,所述隔离部为平板结构,所述隔离部与所述转鼓的侧壁垂直设置。

8、上述结构中,所述减震地脚装置包括支座,u形连接件、伸缩轴,第一弹簧、第二弹簧、调节螺母,所述调节螺母为多个,所述伸缩轴穿过所述u形连接件设置,所述调节螺母、第一弹簧、第二弹簧分别设置在所述u形连接件的两侧,所述伸缩轴的一端与对应的所述连接耳活动连接,所述u形连接件的一端与对应的所述支座销轴连接。

9、上述结构中,所述转动装置包括转轴固定座,所述转轴固定座设置在所述底壳的下部,所述转轴固定座包括内部活动设置的轴承,所述转轴穿过所述底壳设置,所述转轴通过所述轴承与所述转轴固定座活动连接,所述转轴的下端活动设有带轮。

10、上述结构中,多个所述分料区自下而上分别为粨料区、清液区、脂料区,所述粨料区、清液区、脂料区通过对应的所述弧形隔板形成挡料空间。

11、上述结构中,多个所述泵体包括粕料泵、清液泵、油脂泵,所述粕料泵、清液泵、油脂泵通过对应的所述管路延伸至所述粨料区、清液区、脂料区,各所述管路的口部设有进料嘴。

12、上述结构中,所述排污装置包括设置在述分离机本体的底部的排污管及设置在所述排污管上的电磁阀。

13、本实用新型的有益效果在于:

14、本实用新型分离机本体采用三段式锥形壳体结构,安装及维护方便,在转鼓内部通过周向设置的多个弧形隔板将转鼓设为多个分离区间,有效地阻止了下部两个料区的堆积料沿筒壁向上位移,使其不能形成混料,极大的提高了分离效率,底部采用多个均匀设置的减震地脚装置,提高了转鼓旋转的平稳性。本实用新型结构简单,使用方便,投资成本小,占用场地少,分离效率高,分离物品质高。

技术特征:

1.一种复式蛋白多糖分离机,其特征在于,包括:分离机本体,所述分离机本体为截面是锥形的腔体结构,所述分离机本体的底部设有多个减震地脚装置,所述分离机本体的顶部分别设有多个泵体和排料渐进机构,多个所述泵体通过对应设置的管路穿过所述分离机本体向内延伸,所述分离机本体的内部设有转鼓,所述转鼓的底部设有转轴,所述转鼓的内侧通过周向设置的弧形隔板分隔为多个分料区,所述转鼓通过所述转轴与所述分离机本体下部的转动装置活动连接,所述转鼓的内部设有分料器,所述分离机本体的底部设有排污装置。

2.根据权利要求1所述的复式蛋白多糖分离机,其特征在于,所述分离机本体包括底壳、中壳、上盖,所述中壳的上部和下部外侧分别周向水平设有第一凸缘、第二凸缘,所述第一凸缘、第二凸缘上均匀设有多个圆形通孔,所述上盖为平面板体结构,所述上盖的上部一体设有多个所述泵体的安装位,所述上盖上贯穿分别设有多个所述管路的连接口和进料口,所述上盖对应多个所述圆形通孔设有多个第一连接孔,所述上盖与所述中壳螺丝连接,所述进料口与所述排料渐进机对应设置。

3.根据权利要求2所述的复式蛋白多糖分离机,其特征在于,所述底壳为上部设有凹腔的壳体结构,所述底壳的上部外侧水平设有环形凸缘,所述环形凸缘上设有多个第二连接孔,多个所述第二连接孔与对应的所述圆形通孔相匹配,所述底壳的外部一体设有多个连接耳,多个所述连接耳均匀设置,所述底壳与所述中壳螺丝连接,所述底壳的中部贯穿设有轴孔。

4.根据权利要求3所述的复式蛋白多糖分离机,其特征在于,所述转鼓为顶部设有开口的锥形腔体结构,多个所述弧形隔板的一端与所述转鼓一体设置,多个所述弧形隔板的另一端设有弧形挡板。

5.根据权利要求4所述的复式蛋白多糖分离机,其特征在于,多个所述弧形隔板均包括隔离部、弧形挡部,所述隔离部、弧形挡部一体设置,所述隔离部为平板结构,所述隔离部与所述转鼓的侧壁垂直设置。

6.根据权利要求1所述的复式蛋白多糖分离机,其特征在于,所述减震地脚装置包括支座,u形连接件、伸缩轴,第一弹簧、第二弹簧、调节螺母,所述调节螺母为多个,所述伸缩轴穿过所述u形连接件设置,所述调节螺母、第一弹簧、第二弹簧分别设置在所述u形连接件的两侧,所述伸缩轴的一端与对应的连接耳活动连接,所述u形连接件的一端与对应的所述支座销轴连接。

7.根据权利要求2所述的复式蛋白多糖分离机,其特征在于,所述转动装置包括转轴固定座,所述转轴固定座设置在所述底壳的下部,所述转轴固定座包括内部活动设置的轴承,所述转轴穿过所述底壳设置,所述转轴通过所述轴承与所述转轴固定座活动连接,所述转轴的下端活动设有带轮。

8.根据权利要求1所述的复式蛋白多糖分离机,其特征在于,多个所述分料区自下而上分别为粨料区、清液区、脂料区,所述粨料区、清液区、脂料区通过对应的所述弧形隔板形成挡料空间。

9.根据权利要求8所述的复式蛋白多糖分离机,其特征在于,多个所述泵体包括粕料泵、清液泵、油脂泵,所述粕料泵、清液泵、油脂泵通过对应的所述管路延伸至所述粨料区、清液区、脂料区,各所述管路的口部均设有进料嘴。

10.根据权利要求2所述的复式蛋白多糖分离机,其特征在于,所述排污装置包括设置在述分离机本体的底部的排污管及设置在所述排污管上的电磁阀。

技术总结

本技术公开了一种复式蛋白多糖分离机,包括:分离机本体,分离机本体为截面是锥形的腔体结构,分离机本体的底部设有多个减震地脚装置,分离机本体的顶部分别设有多个泵体和排料渐进机构,多个泵体的通过对应设置的管路穿过分离机本体向内延伸,分离机本体的内部设有转鼓,转鼓的内侧通过周向设置的弧形隔板分隔为多个料区,转鼓与分离机本体下部的转动装置活动连接,转鼓的内部设有分料器。本技术在转鼓内部通过周向设置的多个弧形隔板将有效地阻止了下部两个料区的堆积料沿筒壁向上位移,使其不能形成混料,提高了分离效率,本技术结构简单,使用方便,投资成本小,占用场地少,分离效率高,分离物品质高,有较高的推广价值。

技术研发人员:岳喜庆,彭妍琦,施铭悦,皮钰珍,霍帅克,白雪,刘爱成,李盈烁

受保护的技术使用者:沈阳农业大学

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!