一种自动剔除不良品的上料检测装置的制作方法

本技术属于自动上料设备,具体涉及一种自动剔除不良品的上料检测装置。

背景技术:

1、在mim行业自动化上料中,当前作业方式的上料方式是直轨振动盘往机器上输送物料,然后机械手再将物品排放到下一个工装治具内,如果产品有损坏的话,工序不能正常对物品进行加工,从而停止运行,触发警报,再由人工或剔除机构将该损坏物品剔除。

2、公开号为cn207872825u的中国专利一种自动上料装置,该装置包括:振动盘,其一侧具有滑道,所述振动盘内放置工件,所述工件在所述振动盘内振动后由所述滑道有序输出;有料感应器,设于靠近所述滑道末端的位置;升降气缸;夹持结构,固定于所述升降气缸的伸缩端;输送结构,其伸缩端固定连接所述夹持结构;冲切模具,设于所述输送结构一侧。

3、已损坏的不良品物料混入机器内将机器部分零件损坏,让机器在不特定时间内停机,降低生产效率,机器损坏风险提高,寿命减少。

技术实现思路

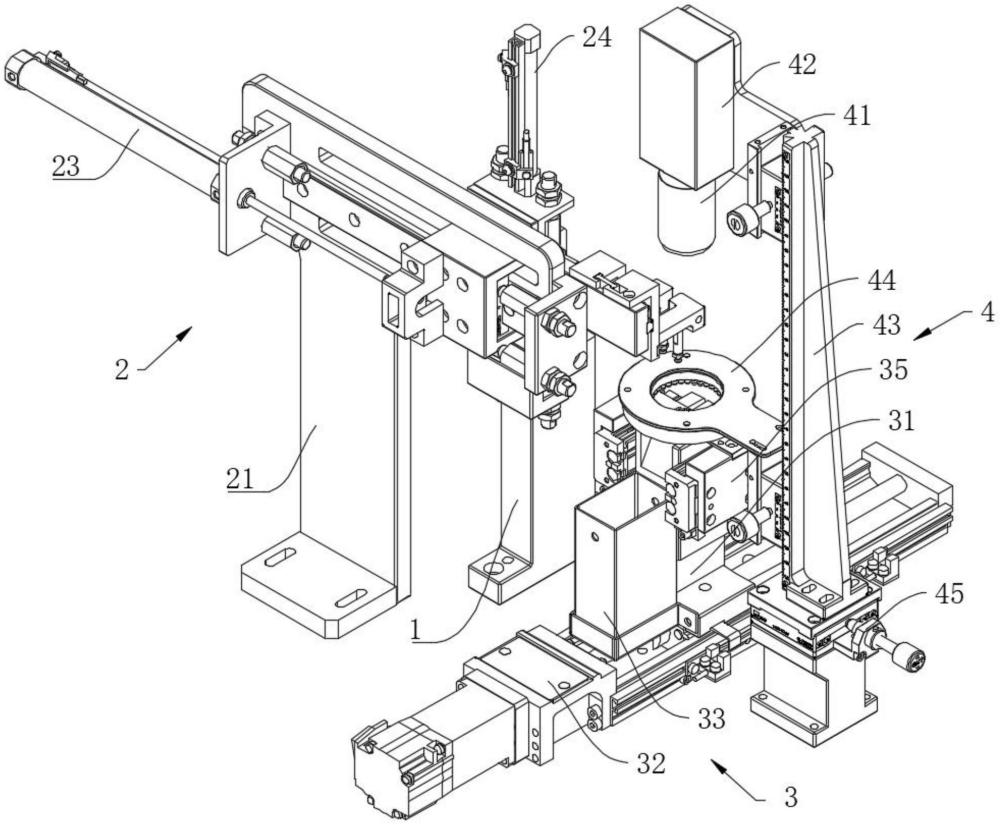

1、为了解决上述技术问题,本实用新型的技术方案是:一种自动剔除不良品的上料检测装置,包括暂存物料的来料码头、支座、将来料码头处物料移动到支座的搬运机构、用以检测支座处物料品质的检测相机以及装配在支座上的剔除机构;

2、所述剔除机构包括位于支座一侧的不良品收集盒、放置在支座上表面并开设有物料孔的限位板以及可驱动限位板往复移动的气缸,物料随着物料孔脱离支座而失去支撑掉落到不良品收集盒中。

3、具体地,所述物料孔与物料形状一致,物料长度小于物料孔长度,物料宽度小于物料孔宽度。

4、具体地,所述支座顶部开设有两端通透的线性槽,所述线性槽一端朝向不良品收集盒,另一端为自由端。

5、具体地,所述线性槽宽度小于物料宽度。

6、具体地,所述气缸输出端连接有对位板,所述对位板顶面与支座顶面平齐,限位板固定连接在对位板上。

7、具体地,所述支座具有相对设置的第一侧和第二侧,其中,第一侧朝向不良品收集盒,所述第一侧设有倾斜部,倾斜部为物料进入不良品收集盒导向。

8、具体地,还包括设置在支座底部的移动换位组件,用于平移支座。

9、具体地,所述移动换位组件包括伺服电机、与伺服电机输出端相互连接的滚珠丝杠、连接滚珠丝杠两端并开设有限位轨道的底板以及可沿限位轨道移动的滑块,所述滑块固定连接支座并旋转连接滚珠丝杠的螺母,支座在伺服电机驱动作用下沿限位轨道平移。

10、具体地,所述检测相机和支座之间设置有光圈,光圈开设有避让孔,检测相机的轴向延长线经过避让孔孔心,物料孔中物料可透过避让孔被检测相机拍摄。

11、本实用新型提供的技术方案与现有技术相比具有如下优势:

12、设置不良品检测和剔除结构,进入机器内的物料为未损坏的物料,机器能够持续正常运行,提高机器使用寿命并减少机器故障概率,提升生产的稳定性,提高物料加工效率以及物料加工后的良品率。

技术特征:

1.一种自动剔除不良品的上料检测装置,其特征在于,包括暂存物料的来料码头、支座、将来料码头处物料移动到支座的搬运机构、用以检测支座处物料品质的检测相机以及装配在支座上的剔除机构;

2.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,所述物料孔与物料形状一致,物料长度小于物料孔长度,物料宽度小于物料孔宽度。

3.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,所述支座顶部开设有两端通透的线性槽,所述线性槽一端朝向不良品收集盒,另一端为自由端。

4.如权利要求3所述的自动剔除不良品的上料检测装置,其特征在于,所述线性槽宽度小于物料宽度。

5.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,所述气缸输出端连接有对位板,所述对位板顶面与支座顶面平齐,限位板固定连接在对位板上。

6.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,所述支座具有相对设置的第一侧和第二侧,其中,第一侧朝向不良品收集盒,所述第一侧设有倾斜部,倾斜部为物料进入不良品收集盒导向。

7.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,还包括设置在支座底部的移动换位组件,用于平移支座。

8.如权利要求7所述的自动剔除不良品的上料检测装置,其特征在于,所述移动换位组件包括伺服电机、与伺服电机输出端相互连接的滚珠丝杠、连接滚珠丝杠两端并开设有限位轨道的底板以及可沿限位轨道移动的滑块,所述滑块固定连接支座并旋转连接滚珠丝杠的螺母,支座在伺服电机驱动作用下沿限位轨道平移。

9.如权利要求1所述的自动剔除不良品的上料检测装置,其特征在于,所述检测相机和支座之间设置有光圈,光圈开设有避让孔,检测相机的轴向延长线经过避让孔孔心,物料孔中物料可透过避让孔被检测相机拍摄。

技术总结

本技术公开了一种自动剔除不良品的上料检测装置,属于自动上料设备技术领域,其包括暂存物料的来料码头、支座、将来料码头处物料移动到支座的搬运机构、用以检测支座处物料品质的检测相机以及装配在支座上的剔除机构;所述剔除机构包括位于支座一侧的不良品收集盒、放置在支座上表面并开设有物料孔的限位板以及可驱动限位板往复移动的气缸,物料随着物料孔脱离支座而失去支撑掉落到不良品收集盒中。本技术方案提升生产的稳定性、效率以及物料加工后的良品率。

技术研发人员:范振洋,尹学荣,徐文炯,鲁缘,朱振辉

受保护的技术使用者:苏州中耀科技有限公司

技术研发日:20230710

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!