一种清洗液除铁杂质装置的制作方法

本技术涉及水净化,具体涉及一种清洗液除铁杂质装置。

背景技术:

1、带钢在生产过程中,热轧带钢在经过酸洗后进行冷态轧制时,带钢在常温时变形抗力很大,因此需要使用清洗液进行清洗、冷却和润滑,由于带钢与轧辊之间的相互摩擦而产生大量的铁粉,其中大部份的铁粉进入清洗液中,而清洗液是循环使用的,因此需要对循环利用的清洗液进行除铁杂质处理。

2、目前一般采用静置沉淀的方式来澄清清洗液,而这种方式耗时长、效率低,难以满足清洗液循环补给的需求,同时沉淀池占地面积大,需要定期清理池底杂质,其耗费人力物力,成本较高。

技术实现思路

1、针对现有技术的上述不足,本实用新型提供了一种清洗液除铁杂质装置,解决了清洗液除铁杂质处理效率低下的问题。

2、为实现上述目的,本实用新型所采用的技术方案为:

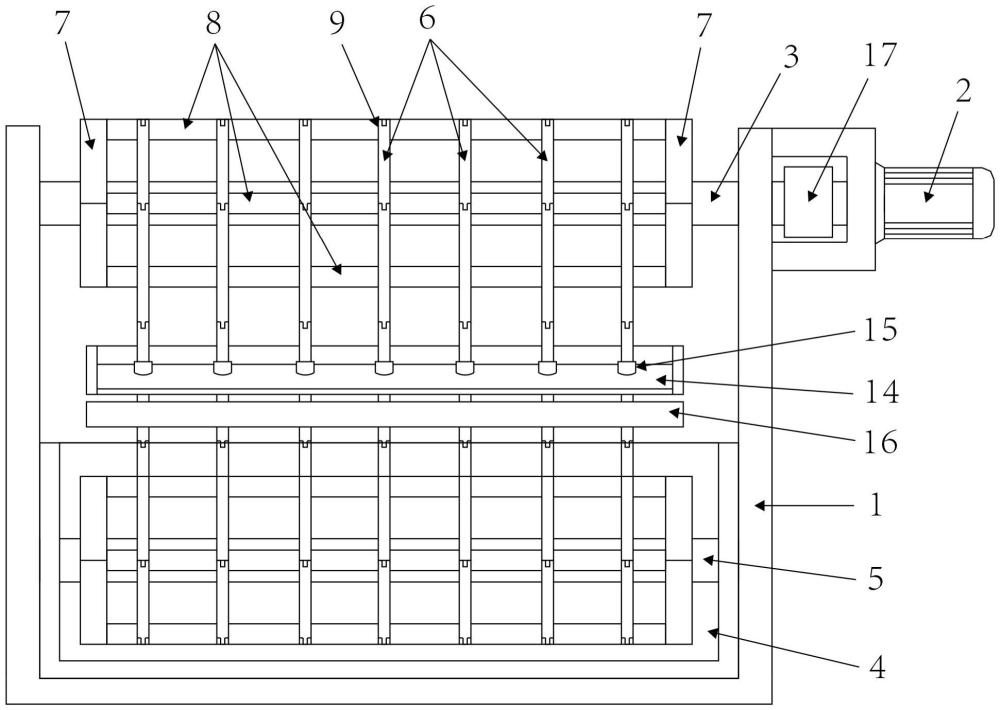

3、提供一种清洗液除铁杂质装置,其包括架体,架体上设置有与电机传动连接的驱动转轴,驱动转轴的下方设置储液槽,储液槽内设置有从动转轴,驱动转轴和从动转轴均水平设置,且驱动转轴和从动转轴上均设置有旋转框架,两个旋转框架通过若干磁链转动连接,架体上设置有用于去除磁链上铁杂质的刮渣装置。

4、采用上述技术方案的有益效果为:本方案通过电机可带动驱动转轴、旋转框架旋转,并使若干磁链在两个旋转框架上循环转动,而磁链进入储液槽内时,可吸附清洗液中的铁杂质,磁链将铁杂质带出并通过刮渣装置去除后,再次进入储液槽内,从而实现清洗液中铁杂质的自动、循环、持续去除,其处理效率高。

5、进一步地,旋转框架包括设置在其两端的正方形板,两块正方形板的四个边角处通过四根支撑柱对应连接,支撑柱侧壁的延伸方向上设置有若干用于限位磁链的链槽。

6、采用上述技术方案的有益效果为:旋转框架通过支撑柱上的链槽与磁链接触,从而尽可能的减少了旋转框架与磁链的接触面积,避免因旋转框架与磁链的接触摩擦而导致磁链上的铁杂质脱落,进而影响处理效果;同时有利于磁链与储液槽内的清洗液充分接触,增强磁链对铁杂质的吸附效果。

7、进一步地,磁链包括若干首尾依次铰接的磁节,磁节的长度与旋转框架上相邻两根支撑柱之间的距离相等。

8、进一步地,储液槽的两侧分别设置有进液口和出液口,且储液槽靠近出液口这一侧的内部设置有导流挡板,导流挡板顶部的高度低于储液槽顶部的高度。

9、采用上述技术方案的有益效果为:导流挡板可对铁杂质起到一定的阻挡作用,同时避免储液槽底部的铁杂质未被磁链吸附就再次从出液口送出。

10、进一步地,从动转轴底部的转动切线方向指向储液槽的进液口侧。

11、采用上述技术方案的有益效果为:这样设置使磁链移动方向与储液槽内清洗液的循环流动方向形成一定的对流,有利于增强磁链吸附铁杂质的效果。

12、进一步地,刮渣装置包括斜槽,斜槽上设置有分别对应套设在若干磁链上的若干刮渣套筒,且刮渣套筒的内侧壁与磁链的外侧壁密切配合。

13、进一步地,斜槽下方配合有接料槽箱。

14、采用上述技术方案的有益效果为:刮渣套筒可将磁链上吸附的铁杂质刮除,同时铁杂质通过斜槽自动滑落至接料槽箱内,从而实现铁杂质的自动收集。

15、进一步地,电机与驱动转轴之间通过扭力限制器传动连接;扭力限制器可有效防止设备在出现问题时过载,从而防止磁链损坏。

技术特征:

1.一种清洗液除铁杂质装置,其特征在于,包括架体,所述架体上设置有与电机传动连接的驱动转轴,所述驱动转轴的下方设置储液槽,所述储液槽内设置有从动转轴,所述驱动转轴和从动转轴均水平设置,且驱动转轴和从动转轴上均设置有旋转框架,两个所述旋转框架通过若干磁链转动连接,所述架体上设置有用于去除磁链上铁杂质的刮渣装置。

2.根据权利要求1所述的清洗液除铁杂质装置,其特征在于,所述旋转框架包括设置在其两端的正方形板,两块所述正方形板的四个边角处通过四根支撑柱对应连接,所述支撑柱侧壁的延伸方向上设置有若干用于限位磁链的链槽。

3.根据权利要求2所述的清洗液除铁杂质装置,其特征在于,所述磁链包括若干首尾依次铰接的磁节,所述磁节的长度与旋转框架上相邻两根支撑柱之间的距离相等。

4.根据权利要求1所述的清洗液除铁杂质装置,其特征在于,所述储液槽的两侧分别设置有进液口和出液口,且储液槽靠近出液口这一侧的内部设置有导流挡板,所述导流挡板顶部的高度低于储液槽顶部的高度。

5.根据权利要求4所述的清洗液除铁杂质装置,其特征在于,所述从动转轴底部的转动切线方向指向储液槽的进液口侧。

6.根据权利要求1所述的清洗液除铁杂质装置,其特征在于,所述刮渣装置包括斜槽,所述斜槽上设置有分别对应套设在若干磁链上的若干刮渣套筒,且刮渣套筒的内侧壁与磁链的外侧壁密切配合。

7.根据权利要求6所述的清洗液除铁杂质装置,其特征在于,所述斜槽下方配合有接料槽箱。

8.根据权利要求1所述的清洗液除铁杂质装置,其特征在于,所述电机与驱动转轴之间通过扭力限制器传动连接。

技术总结

本技术公开了一种清洗液除铁杂质装置,其包括架体,架体上设置有与电机传动连接的驱动转轴,驱动转轴的下方设置储液槽,储液槽内设置有从动转轴,驱动转轴和从动转轴均水平设置,且驱动转轴和从动转轴上均设置有旋转框架,两个旋转框架通过若干磁链转动连接,架体上设置有用于去除磁链上铁杂质的刮渣装置;本方案通过电机可带动驱动转轴、旋转框架旋转,并使若干磁链在两个旋转框架上循环转动,而磁链进入储液槽内时,可吸附清洗液中的铁杂质,磁链将铁杂质带出并通过刮渣装置去除后,再次进入储液槽内,从而实现清洗液中铁杂质的自动、循环、持续去除,其处理效率高、处理效果良好。

技术研发人员:吴昶,何泽,唐卫东

受保护的技术使用者:四川瑞致电工钢有限公司

技术研发日:20231011

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!