一种筛选分离装置的制作方法

本技术涉及篦冷机辅助装备,具体涉及一种筛选分离装置。

背景技术:

1、篦冷机是水泥厂熟料烧成系统中的重要主机设备,其主要功能是对水泥熟料进行冷却、输送;同时为回转窑及分解炉等提供热空气,是烧成系统热回收的主要设备;

2、目前的篦冷机物料到达二段篦床后,直接从二段尾部下料口进入拉链机输送到熟料库;

3、篦冷机在实际工作过程中发现,篦冷机二段下料口无筛网,无检查清理门,当大量垮窑皮或者篦冷机堆雪人等造成大块物料到辊破,辊破来不及破碎,物料堆积过高翻过辊破栏杆,或清雪人等的铁杆子不慎掉入篦冷机通过辊破栏杆孔洞直接到达篦冷机二段下料口位置,直接造成篦冷机二段下料口堵料或拉链机下料口堵料导致造成设备事故,生产中断。

4、综上,目前需要一种可拦截筛分杂物的筛分分离装置。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种筛选分离装置,解决了背景技术中提到的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

3、一种筛选分离装置,包括下料通道,所述下料通道一侧设有清料盒,下料通道内部设有筛分进入下料通道的筛料组件,筛料组件顶面设有辅助筛料组件筛料的推料机构;

4、所述清料盒包括盒体,盒体内部与下料通道内部相通,筛料组件包括筛料板、筛料网以及液压杆,筛料板位于下料通道内部,筛料板内侧设有筛料网,筛料板一端与下料通道内部转动铰接,筛料板另一端处于清料盒内部,筛料板处于清料盒内部的一端顶面设有液压杆,液压杆背离筛料板的一端与下料通道外侧连接,液压杆顶端以及液压杆底端分别与筛料板以及下料通道转动连接。

5、进一步的,所述清料盒侧面开设有清料口,清料盒内侧底面设有接板面以及下料面,接板面与下料面均为倾斜设置,接板面与下料面呈倒v形设置。

6、进一步的,所述筛料板与下料通道具有筛料、清料两种状态:

7、筛料状态下:筛料板处于清料盒内部的一端处于清料盒内侧上方,筛料板以及筛网呈向上倾斜设置;

8、清料状态下:筛料板处于清料盒内部的一端处于接板面上方,筛料板以及筛网呈向下倾斜设置。

9、进一步的,所述推料机构包括活动板、活动杆以及往复电推杆,活动板设于筛料板顶面边部,活动板与筛料板滑动连接,活动板顶面设有活动杆,往复电推杆通过支架设于筛料板上方,往复电推杆的活动端与活动杆端部固定连接,活动板与筛料板滑动连接,活动杆内侧设有用于辅助清料的推料组件。

10、进一步的,所述推料组件在活动杆内侧设有多组,多组推料组件呈等间距分布。

11、进一步的,所述推料组件包括推板、推料杆以及限位块,推板设于活动杆侧,推板与活动杆转动连接,推板底面设有推料杆,推料杆在推板底面等间距分布并形成料耙,限位块设于活动板顶部侧面,限位块与推板对应设置。

12、本实用新型提供了一种筛选分离装置。与现有技术相比,具备以下有益效果:

13、通过筛料组件中上下摆动的筛料板,能够通过筛网充分过滤筛分经过下料通道的物料,便于分离出物料中的大量窑皮、熟料大块、铁件等杂物,进而便于避免物料堵塞造成设备故障影响生产的情况;

14、通过活动杆欸从转动设置的推板,配合活动板内侧的限位块,使得推板以及推料杆只能在朝向清料口的一侧摆动,进而能够在活动杆往复移动时,不断推送筛料板上方杂物,使杂物朝清理盒移动并排出,进而便于该装置长时间进行物料筛分分离。

技术特征:

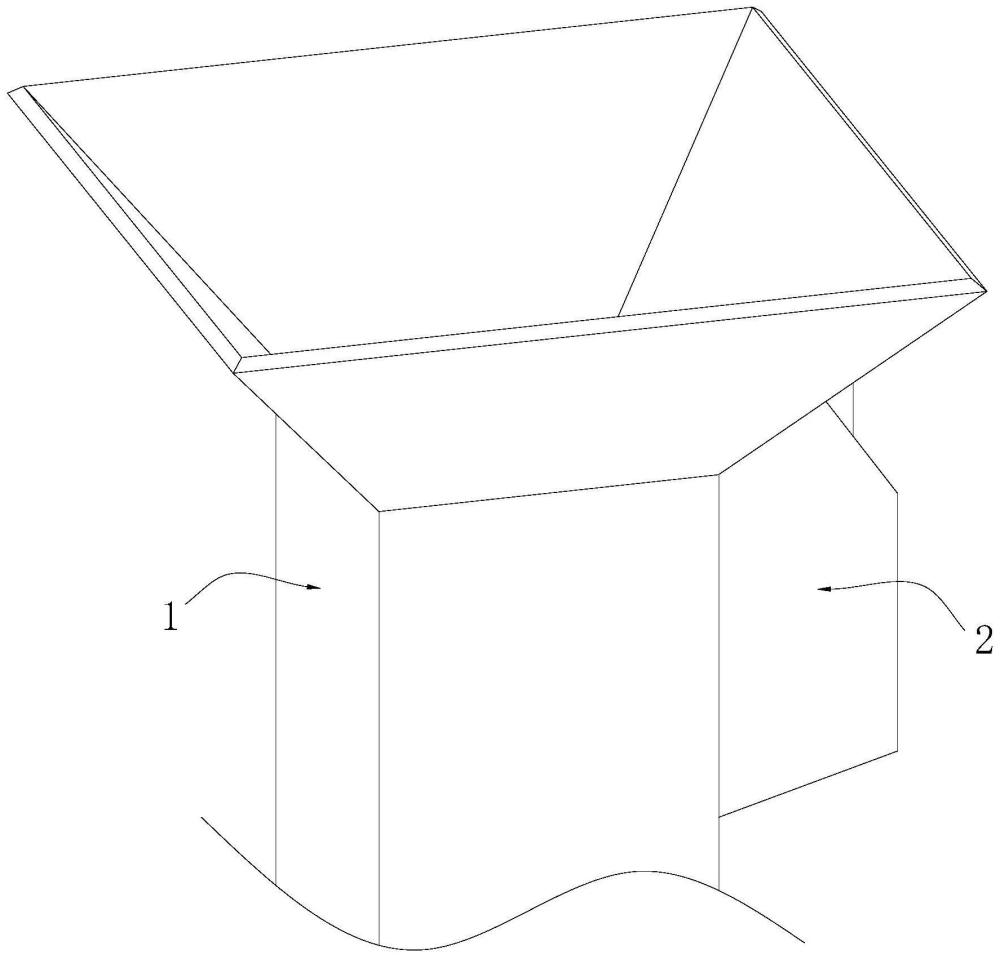

1.一种筛选分离装置,其特征在于:包括下料通道(1),所述下料通道(1)一侧设有清料盒(2),下料通道(1)内部设有筛分进入下料通道(1)的筛料组件(3),筛料组件(3)顶面设有辅助筛料组件(3)筛料的推料机构(4);

2.根据权利要求1所述的一种筛选分离装置,其特征在于:所述清料盒(2)侧面开设有清料口(22),清料盒(2)内侧底面设有接板面(23)以及下料面(24),接板面(23)与下料面(24)均为倾斜设置,接板面(23)与下料面(24)呈倒v形设置。

3.根据权利要求2所述的一种筛选分离装置,其特征在于:所述筛料板(31)与下料通道(1)具有筛料、清料两种状态:

4.根据权利要求1所述的一种筛选分离装置,其特征在于:所述推料机构(4)包括活动板(41)、活动杆(42)以及往复电推杆(43),活动板(41)设于筛料板(31)顶面边部,活动板(41)与筛料板(31)滑动连接,活动板(41)顶面设有活动杆(42),往复电推杆(43)通过支架设于筛料板(31)上方,往复电推杆(43)的活动端与活动杆(42)端部固定连接,活动板(41)与筛料板(31)滑动连接,活动杆(42)内侧设有用于辅助清料的推料组件。

5.根据权利要求4所述的一种筛选分离装置,其特征在于:所述推料组件在活动杆(42)内侧设有多组,多组推料组件呈等间距分布。

6.根据权利要求5所述的一种筛选分离装置,其特征在于:所述推料组件包括推板(44)、推料杆(45)以及限位块(46),推板(44)设于活动杆(42)侧,推板(44)与活动杆(42)转动连接,推板(44)底面设有推料杆(45),推料杆(45)在推板(44)底面等间距分布并形成料耙,限位块(46)设于活动板(41)顶部侧面,限位块(46)与推板(44)对应设置。

技术总结

本技术提供一种筛选分离装置,包括下料通道,所述下料通道一侧设有清料盒,下料通道内部设有筛分进入下料通道的筛料组件,筛料组件顶面设有辅助筛料组件筛料的推料机构;所述清料盒包括盒体,盒体内部与下料通道内部相通,筛料组件包括筛料板、筛料网以及液压杆,筛料板位于下料通道内部,筛料板内侧设有筛料网,筛料板一端与下料通道内部转动铰接,筛料板另一端处于清料盒内部,筛料板处于清料盒内部的一端顶面设有液压杆。本技术通过筛料组件中上下摆动的筛料板,能够通过筛网充分过滤筛分经过下料通道的物料,便于分离出物料中的大量窑皮、熟料大块、铁件等杂物,进而便于避免物料堵塞造成设备故障影响生产的情况。

技术研发人员:杨进,过伦祥,王代庆,朱启洋,程兵,张树建

受保护的技术使用者:遵义海螺盘江水泥有限责任公司

技术研发日:20231017

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!