一种稀土尾矿重选回收镍铜及钼钨的方法与流程

本发明涉及稀土尾矿回收,具体为一种稀土尾矿重选回收镍铜及钼钨的方法。

背景技术:

1、稀土尾矿是指在稀土采矿和提取过程中产生的含有大量稀土元素和其他有价金属的废渣,这些尾矿中的稀土元素和其他有价金属具有广泛的应用价值,从而需要对稀土尾矿中的有价金属进行回收和利用,现有的稀土尾矿重选回收的方法虽然较为全面,但是仍然存在一定的缺陷,例如授权公告号为:cn 110639689b的名为一种从稀土尾矿中综合回收稀土、锶和钼的选矿方法的中国专利,该专利主要采用s1、磁选分流得磁选精矿和磁选尾矿;s2、稀土重选得稀土精矿和摇床尾矿;s3、钼浮选得粗选尾矿和粗选精矿;粗选尾矿进行三次扫选作业得选钼尾矿;粗选精矿进行七次精选作业,得钼精矿;s4、锶浮选得锶精矿和浮锶尾矿;的方式进行回收,该种回收方法存在一定的缺陷:首先该方法直接对稀土尾矿进行磁选分流,并且未提前对稀土尾矿进行预处理,其中的杂质含量大,磁选效果差,大大降低了分离的效率和速率,其次,在分选的过程中主要采用调节矿浆的浓度,随后加入捕收剂的方式来进行矿物的扫选捕获,该种方式得到的有价金属纯度低,其中含有的杂质多,并且操作繁琐,加入药剂多,生产成本高。

技术实现思路

1、本发明的目的在于提供一种稀土尾矿重选回收镍铜及钼钨的方法,以解决上述背景技术中提出的问题。

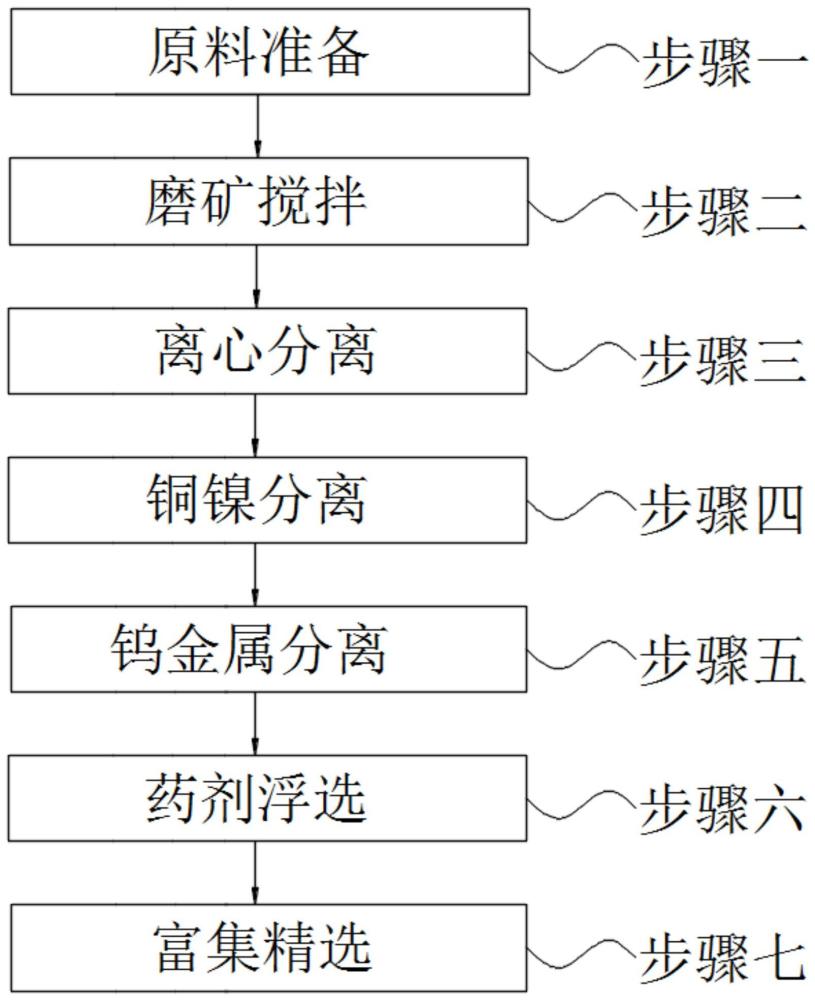

2、为实现上述目的,本发明提供如下技术方案:一种稀土尾矿重选回收镍铜及钼钨的方法,包括以下步骤:步骤一,原料准备;步骤二,磨矿搅拌;步骤三,离心分离;步骤四,铜镍分离;步骤五,钨金属分离;步骤六,药剂浮选;步骤七,富集精选;

3、其中在上述步骤一中,首先选用稀土尾矿来进行重选回收的原料,并且采集少量样品进行检测,确定稀土尾矿中的原料含量以及物理化学性质;

4、其中在上述步骤二中,当步骤一中的原料重选回收之后,此时将稀土尾矿投入到球磨机中,随后加入适量的水进行球磨,将稀土尾矿加入到搅拌机中,此时加入分散剂,进行分散搅拌,搅拌完成后得到矿浆备用;

5、其中在上述步骤三中,当步骤二中的搅拌混合完成后,此时将混合后的矿浆投入到螺旋溜槽,借助溜槽的离心力、摩擦力和水流动力进行离心分离,此时将富含重矿物的原料留在溜槽下部的内侧,外侧的巧轻的部分排入到离心机中,利用离心机进行再一次的分选,分选完成后清砂和泥浆排入到废液池中,将溜槽中蓄积下来的重矿物和离心机离心留下的固体重物留下,得到筛选后的精选尾矿;

6、其中在上述步骤四中,当步骤三中的精选尾矿筛选之后,此时将精选尾矿投入到搅拌机中,向搅拌机中加入适量的水,保证加入水后精选尾矿的浓度在40-50%,加水之后开动搅拌机进行搅拌混合,随后向精选矿浆中加入碳酸钠,此时向搅拌机中通入高温蒸汽,加热搅拌,完成后将底部沉铜过滤,随后继续加入石灰,调节ph后,在底部生成镍沉淀,将沉淀捞出,实现镍和铜的分离,完成后滤液备用;

7、其中在上述步骤五中,当步骤四中的铜和镍分离完成后,此时将滤液利用板框进行压滤,去除水分,随后将过滤之后的固体投入到电炉中进行焙烧,随后将焙烧之后的固体投入到饱和碳酸钠溶液中进行浸取,将固体中的钨溶解出来,随后将固体物过滤,留下滤液,此时向滤液中加入亚硫酸氢钠进行还原处理,得到钨金属,从而实现了钨的分离;

8、其中在上述步骤六中,当步骤五中的钨分离完成后,此时将剩余的滤液投入到浮选槽中,此时向槽中添加浮选药剂,随后向浮选槽中投入空气,气泡会和矿石中的钼矿物发生作用,形成浮选泡沫,使其浮起,杂质则沉淀到浮选槽底部,此时将浮选物进行过滤、脱水,分离得到钼矿物,实现了钼矿物的分离;

9、其中在上述步骤七中,当步骤六中的钼矿物分离完成后,分别对分离出的钨、镍、铜和钼矿物分别进行烘干和蒸发,进行产物的进一步富集,完成后实现稀土尾矿重中镍铜及钼钨的重选和回收。

10、优选的,所述步骤二中,分散剂为苏打、水玻璃和三聚磷酸盐按照1∶1∶1的质量份数比例混合而成。

11、优选的,所述步骤二中,球磨机的球磨时间为36-48h,搅拌机的搅拌混合时间为2-3h,搅拌转速为200-240r/min。

12、优选的,所述步骤三中,离心机为低速离心机,离心机的转速为3000rpm-5000rpm。

13、优选的,所述步骤四中,搅拌机的转速为240-300r/min,搅拌时间为10-20min,通入蒸汽后,矿浆温度为67-75℃。

14、优选的,所述步骤四中,分离铜时的ph为6-7.5,分离镍时的ph为8.1-10。

15、优选的,所述步骤五中,焙烧的温度为700-750℃,焙烧的时间为60-70min。

16、优选的,所述步骤五中,浸取的温度为85-90℃,浸取的时间为80-90min。

17、优选的,所述步骤六中,浮选药剂为氯化钠、氰化钠和氧化铅的混合物。

18、优选的,所述步骤七中,蒸发的温度为110-120℃,蒸发的时间为30-40min。

19、与现有技术相比,本发明的有益效果是:本发明相较于现有的稀土尾矿重选回收镍铜及钼钨的方法,首先采用球磨搅拌处理,随后进行离心分离,初步去除原料中的杂质,提升了原料的纯度,便于后续的分离和提取,同时利用高温碱浸的方式分离铜和镍,利用焙烧碱浸的方式分离钨,利用药剂浮选的方式分离钼矿物,分别采用不同的方式进行分步分离,提升了分离的产物的纯净度,分离流程合理,操作简单,添加的药剂少,有利于环保,降低了生产成本。

技术特征:

1.一种稀土尾矿重选回收镍铜及钼钨的方法,包括以下步骤:步骤一,原料准备;步骤二,磨矿搅拌;步骤三,离心分离;步骤四,铜镍分离;步骤五,钨金属分离;步骤六,药剂浮选;步骤七,富集精选;其特征在于:

2.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤二中,分散剂为苏打、水玻璃和三聚磷酸盐按照1∶1∶1的质量份数比例混合而成。

3.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤二中,球磨机的球磨时间为36-48h,搅拌机的搅拌混合时间为2-3h,搅拌转速为200-240r/min。

4.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤三中,离心机为低速离心机,离心机的转速为3000rpm-5000rpm。

5.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤四中,搅拌机的转速为240-300r/min,搅拌时间为10-20min,通入蒸汽后,矿浆温度为67-75℃。

6.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤四中,分离铜时的ph为6-7.5,分离镍时的ph为8.1-10。

7.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤五中,焙烧的温度为700-750℃,焙烧的时间为60-70min。

8.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤五中,浸取的温度为85-90℃,浸取的时间为80-90min。

9.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤六中,浮选药剂为氯化钠、氰化钠和氧化铅的混合物。

10.根据权利要求1所述的一种稀土尾矿重选回收镍铜及钼钨的方法,其特征在于:所述步骤七中,蒸发的温度为110-120℃,蒸发的时间为30-40min。

技术总结

本发明公开了一种稀土尾矿重选回收镍铜及钼钨的方法,包括以下步骤:步骤一,原料准备;步骤二,磨矿搅拌;步骤三,离心分离;步骤四,铜镍分离;步骤五,钨金属分离;步骤六,药剂浮选;步骤七,富集精选;本发明相较于现有的稀土尾矿重选回收镍铜及钼钨的方法,首先采用球磨搅拌处理,随后进行离心分离,初步去除原料中的杂质,提升了原料的纯度,便于后续的分离和提取,同时利用高温碱浸的方式分离铜和镍,利用焙烧碱浸的方式分离钨,利用药剂浮选的方式分离钼矿物,分别采用不同的方式进行分步分离,提升了分离的产物的纯净度,分离流程合理,操作简单,添加的药剂少,有利于环保,降低了生产成本。

技术研发人员:闫奕帆,郑快乐,赵胜亮

受保护的技术使用者:昭仕(厦门)新材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!