一种高寒缺氧环境下高含泥铜矿浮选的选矿工艺的制作方法

本发明涉及化工冶炼处理,尤其涉及一种在高寒缺氧环境下对处理高含泥铜矿浮选的选矿工艺。

背景技术:

1、自然界中发现的铜矿物主要包括原生硫化铜矿、次生硫化铜矿和氧化铜矿,此外有少量铜以自然铜以及铜的硫酸盐、碳酸盐、硅酸盐等类型存在。世界原生铜产量中有90%左右来自硫化矿,硫化铜矿石一般以黄铜矿、斑铜矿、辉铜矿为主,其次有硫砷铜矿、黝铜矿和砷黝铜矿等,脉石矿物主要有云母、长石、绿泥石、高岭石等。

2、高寒缺氧环境下高含泥铜矿具有两个特点,一是含易泥化脉石,这类矿物在磨矿后发生泥化,形成粒度细、质量小、比表面积大、表面未饱和键力大、表面能高及电荷多的矿泥。由于矿泥在浮选过程中吸附浮选药剂、无选择性的罩盖矿物,降低药剂在矿浆中的有效浓度以及浮选药剂的选择性,降低精矿品位,因而会增加调整剂、捕收剂等药剂用量,造成药剂过度浪费、增加药剂成本,且导致精矿含泥多难脱水、被矿泥罩盖的铜矿物不能有效回收。若中矿返回中矿泥在浮选系统里累积会造成恶性循环,进一步影响指标;二是处在高寒缺氧环境下,温度低、氧含量低,会降低药剂的捕收性能,影响选矿指标。

3、目前针对硫化铜矿的处理方法主要有常规浮选、电位调控浮选或者重选+浮选联合选别、磁选+浮选联合选别等,但关于高寒缺氧环境下高含泥铜矿的浮选处理方法研究较少。专利cn 105435966 b公开了一种含泥化脉石矿物硫化铜矿石的选矿方法,该方法采用石灰作含易泥化脉石矿物硫化铜矿石浮选矿浆ph调整剂和黄铁矿抑制剂,六偏磷酸钠、硅酸钠或乙二胺为脉石矿泥分散剂,矿石经一段磨矿、一粗一扫三精选,在矿浆进入一次粗选、一次扫选和一次精选前均进行强搅拌调浆,通过药剂合理组合与添加,强化磨矿和调浆工艺,从而消除脉石矿泥对硫化铜矿物浮选的不利影响。但该专利使用石灰调节矿浆,在现场应用会出现管道及设备钙化结垢、回水ph值偏高等问题,且石灰水中的细小碳酸钙颗粒,会导致环境颗粒物超标,石灰烧制过程中生成的氮氧化物等会导致雾霾、空气污染和健康问题等不利影响。

4、基于此,为处理高含泥铜矿物,降低药剂成本,提高铜资源利用率,开发清洁工艺选铜技术显得尤为必要。

技术实现思路

1、本发明要解决的技术问题是提供一种能简化精选工艺流程,提高精矿品位,降低药剂成本,能有效将矿浆泡沫中矿泥的高寒缺氧环境下高含泥铜矿浮选的选矿工艺。

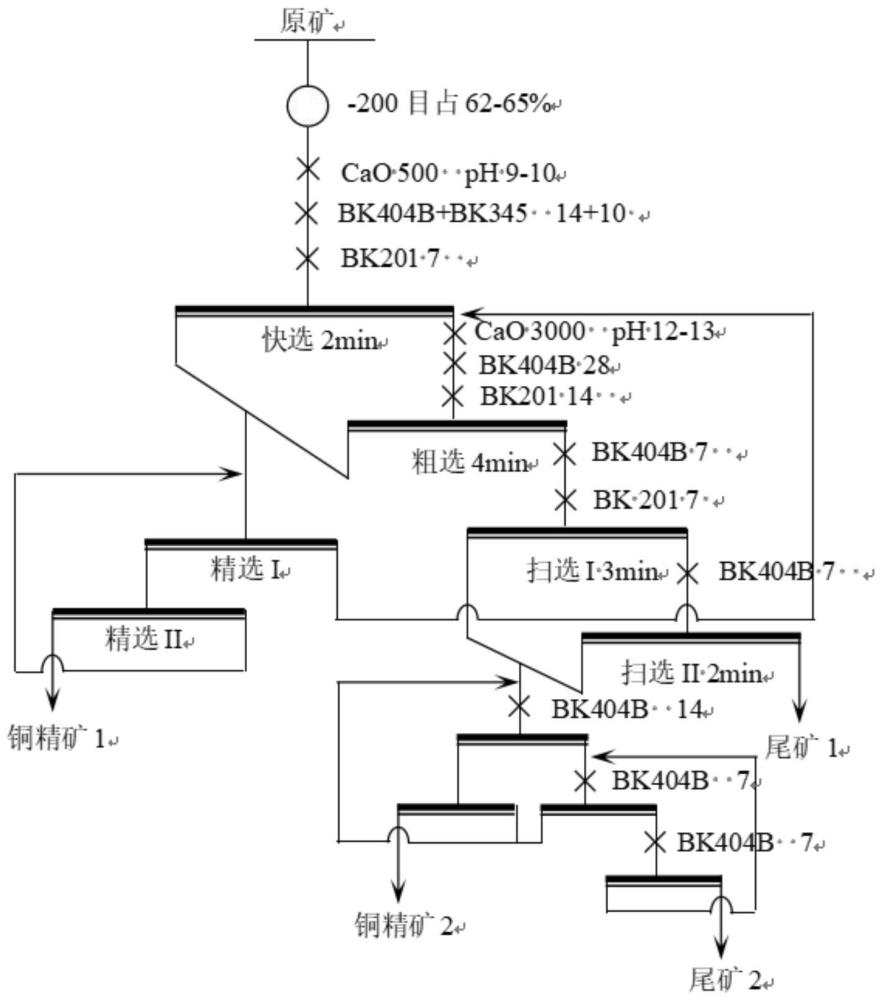

2、为解决上述技术问题,本发明采用如下技术方案:一种高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:按以下步骤进行:

3、s1、将待选硫化铜矿石通过磨矿分级工艺处理后得到浮选待选矿浆,浮选待选矿浆中固体的质量分数为26%-30%,细度-200目占60%-68%;

4、s2、向步骤s1得到的浮选待选矿浆添加第一预设药剂进行硫化铜的快选作业工艺,得到快选粗精矿和快选尾矿;

5、s3、向步骤s2得到的快选尾矿添加第二预设药剂进行硫化铜的粗选作业工艺,得到粗选粗精矿和粗选尾矿;

6、s4、对步骤s2和步骤s3中的快选粗精矿和粗选粗精矿合并后进行两次精选作业,得到铜精矿1;

7、s5、对步骤s3中的粗选尾矿进行两次扫选作业,扫选ⅰ泡沫产品和扫选ⅱ泡沫产品合并为综合中矿产品,第二次扫选作业底流产品为尾矿1;

8、s6、向步骤s5中得到的综合中矿产品添加第三预设药剂进行中矿集中浮选处理,矿浆中固体的质量分数为15%-25%(实现低浓度浮选,打破了传统硫化铜精选高浓度浮选工艺),得到铜精矿2和尾矿2;

9、s7、步骤s2至步骤s6中,剩余产品均按照逐级返回原则,形成闭路循环工艺流程。

10、步骤s1中所述的硫化铜矿石的主要铜矿物为黄铜矿、辉铜矿和斑铜矿,脉石矿物主要有石英、长石、云母和高岭石;铜矿主要成分包括:cu:0.50-0.80%、mo:0.012-0.016%、sio2:70-95.50%、al2o3:6.0-8.70%、mgo:1.5-4.5%。

11、步骤s2中的第一预设药剂组分为:cao用量500-1000g/t、bk404b用量7-21g/t、bk345用量7-14g/t、bk201用量5-10g/t。

12、步骤s3中的第二预设药剂组分为:cao用量2500-3500g/t、bk404b用量21-35g/t、bk201用量7-14g/t。

13、步骤s4中得到的铜精矿1含铜品位大于20%,回收率大于50%。

14、步骤s5中所述的综合中矿产品含铜品位大于2.0%,且泥化严重,尾矿1含铜品位低于0.15%。

15、步骤s6中的第三预设药剂组分为:bk404b用量7-21g/t,所述铜精矿2含铜品位大于25%,回收率大于20%。

16、步骤s6中所述尾矿2含铜品位低于0.20%,其对应原矿产率为15-20%之间,对应综合中矿的尾矿产率为80-95%之间,相当于综合中矿产品中80%以上含泥矿物通过“扫选泡沫集中选别”工艺实现“矿泥开路”,避免了矿泥在浮选系统里因累积而恶性循环,提高了浮选系统中有用矿物泡沫的流动性,提高了浮选效率。

17、如此即使得全流程铜的回收率大于85%。

18、与现有技术相比,本发明的优点在于:

19、1、本发明利用现场实际工艺流程,结合各作业泡沫矿浆特性,将“扫选泡沫集中选别”,形成“矿泥开路”,极大地节省了药剂用量,解决了大量矿泥困扰浮选指标的问题,相对于传统工艺铜回收率提高了5-10%;

20、2、本发明中矿精选浓度达到15%-25%,打破了传统硫化铜矿精选高浓度浮选工艺,解决了由于浮选浓度高引起的矿泥絮凝夹带造成的精矿品位不高、回收率低、精矿次数多的问题,创造性地实现了高寒缺氧环境下高含泥硫化铜矿低浓度浮选工艺流程,简化了精选流程,提高了精矿品位;

21、3、本发明还具有流程简单、易于工业化应用、能高效处理高含泥铜矿中矿泥的特点,且工艺优化技术在矿物加工领域具有独创性。

技术特征:

1.一种高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:按以下步骤进行:

2.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s1中所述的硫化铜矿石的主要铜矿物为黄铜矿、辉铜矿和斑铜矿,脉石矿物主要有石英、长石、云母和高岭石;铜矿主要成分包括:cu:0.50-0.80%、mo:0.012-0.016%、sio2:70-95.50%、al2o3:6.0-8.70%、mgo:1.5-4.5%。

3.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s2中的第一预设药剂组分为:cao用量500-1000g/t、bk404b用量7-21g/t、bk345用量7-14g/t、bk201用量5-10g/t。

4.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s3中的第二预设药剂组分为:cao用量2500-3500g/t、bk404b用量21-35g/t、bk201用量7-14g/t。

5.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s4中得到的铜精矿1含铜品位大于20%,回收率大于50%。

6.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s5中所述的综合中矿产品含铜品位大于2.0%,且泥化严重,尾矿1含铜品位低于0.15%。

7.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s6中的第三预设药剂组分为:bk404b用量7-21g/t,所述铜精矿2含铜品位大于25%,回收率大于20%。

8.根据权利要求1所述的高寒缺氧环境下高含泥铜矿浮选的选矿工艺,其特征在于:步骤s6中所述尾矿2含铜品位低于0.20%,其对应原矿产率为15-20%之间,对应综合中矿的尾矿产率为80-95%之间。

技术总结

本发明公开了一种高寒缺氧环境下高含泥铜矿浮选的选矿工艺,采用“一次快选+一次粗选+两次精选+两次扫选+扫选泡沫集中选别”的技术方案,将扫选泡沫集中选别,可将矿浆泡沫中80%以上的矿泥甩掉,实现“矿泥开路”,解决矿泥在浮选系统里因累积而恶性循环以及矿泥絮凝聚沉造成铜钼矿物损失的问题。同时对有用矿物泡沫的流动性大大改善,可促使泡沫层厚实、致密且稳定,提升选矿指标,降低药剂成本;将中矿精选浓度控制为15%~25%,实现低浓度浮选,解决了高浓度浮选过程中由于矿泥絮凝夹带造成的精矿品位不高、精选次数多的问题,简化了精选工艺流程,提高了精矿品位;最终获得铜精矿品位达20%以上,铜精矿回收率提高5‑10%。

技术研发人员:赖春华,张慧婷,罗仙平,贾延强,葛晓明,马松勃,加永泽仁,王泰存,冯媛媛

受保护的技术使用者:西部矿业股份有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!