分选下料称重结构的制作方法

本发明涉及谷物检测类仪器,尤其是涉及一种分选下料称重结构。

背景技术:

1、粮食在质检过程中需要经过多个质检步骤,在每个步骤筛选完之后需要对粮食称重,以便了解粮食的合格率,因此在质检过程中需要多次对质检前后的粮食进行称重,如不完善粒检测仪中,就需要对剔选后的不完善粒和完善粒分别称重,计算分类占比。

2、现有检测设备的出料位置一般没有称重结构,且无法实现自动下料过程,少数的检测设备出料位置设有称重结构,如公开号cn115231245a的专利,称重传感器称重后,仓门模组实现仓门开合,以使得仓门内谷物下落,从而实现自动称重与下料并存,但是此结构中,由于仓门模组和仓门等配件的重量全部作用在称重传感器上,使得能够测量的谷物颗粒的重量范围变小,若是扩大称重传感器的量程,则会使得称重传感器的精度变低,一般来说精度越高,称重越灵敏,越精确,如称重传感器的量程为200g,则精度为0.2g,量程为2000g,则精度为2g,很明显量程200g的精度高于量程2000g的精度。综上,现有检测设备还无法高精度自动下料称重。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种分选下料称重结构,可实现分选下料称重功能,称重精度高,可适配于自动化检测系统,无需人工参与,提高检测结果的准确性。

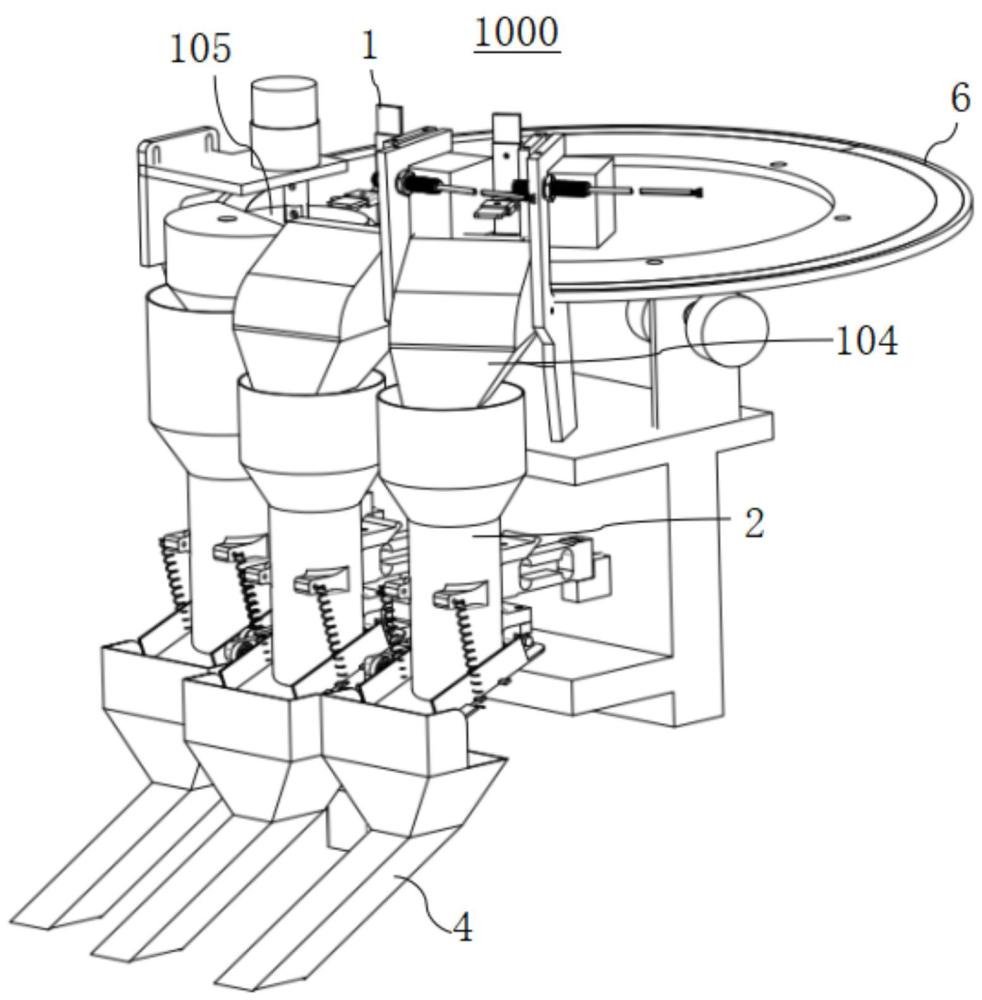

2、根据本发明实施例的分选下料称重结构,包括:

3、分选模块,所述分选模块用于从透明转盘上剔选下相应类别的谷物粒子;

4、称重模块,所述称重模块包括称重料斗、挡料板、弹性复位件和称重传感器;所述称重料斗与所述分选模块不接触,用于接收所述分选模块剔选下的谷物粒子;所述挡料板可打开和关闭地设置在所述称重料斗的底部出口处;所述弹性复位件分别与所述称重料斗和所述挡料板相连,以使所述挡料板关闭所述底部出口;所述称重传感器上安装所述称重料斗。

5、根据本发明实施例的分选下料称重结构,工作时,所述透明转盘处于转动状态,所述分选模块从所述透明转盘上剔选下相应类别的谷物粒子,剔选下的谷物粒子自动落入所述称重料斗中,并进行实时称量,待谷物粒子样品剔选完毕后,所述称重传感器可以显示出剔选下的相应类别的谷物粒子的最终重量,以便输出分选类别和重量信息,自动计算出各种分类占比,显示出检测结果。当称量结束时,可以手动或电动向下按压所述挡料板含所述弹性复位件的一端,当压力超过所述弹性复位件的拉力时,所述挡料板向下打开,所述称重料斗中的谷物流出,当压力去除,所述挡料板受所述弹性复位件的拉力自动恢复。

6、根据本发明实施例的分选下料称重结构,具有如下的优势:第一、通过所述分选模块和所述称重模块可以完成分选下料称重功能;第二、由于所述分选模块与所述称重模块不接触,因此,所述称重传感器实际称出的总重仅包括谷物粒子的重量、所述称重料斗的重量、所述挡料板的重量和所述弹性复位件的重量,即初始重量仅为所述称重料斗的重量、所述挡料板的重量及所述弹性复位件的重量这三者之和,且相对于现有技术而言,不包括用于驱动所述挡料板以打开所述称重料斗的底部出口的驱动模组的重量,因此,初始重量大大减少,本发明实施例中的所述称重传感器实现了高精度称重,且称重时不受外界影响,可以实现自动下料,适配于自动化检测系统,无需人工参与,提高检测结果的准确性。

7、在一些实施例中,所述挡料板的一端与所述底部出口的一侧转动相连,所述弹性复位件有两个,两个所述弹性复位件布置在所述挡料板的另一端的两侧处,两个所述弹性复位件的上端与所述称重料斗相连,两个所述弹性复位件的下端与所述挡料板的另一端的两侧相连。

8、在一些实施例中,所述弹性复位件为拉伸弹簧。

9、在一些实施例中,所述挡料板包括底板和两个侧板;所述底板的一端与所述底部出口的一侧转动相连;两个所述侧板固定在所述底板的相对两侧处。

10、在一些实施例中,还包括自动下料模块,所述自动下料模块用于当所述挡料板关闭所述底部出口时与所述挡料板分离,以及用于当需要排出所述称重料斗中的谷物时与所述挡料板板接触并推开所述挡料板,以使所述称重料斗中的谷物从所述底部出口落下。

11、在一些实施例中,所述挡料板的另一端两侧设有向外突出的按压部;所述自动下料模块包括连接架和直线模组,所述连接架与所述直线模组固定,所述直线模组用于驱动所述连接架上下移动;所述连接架处在初始位置时与所述按压部分离,当所述直线模组驱动所述连接架由所述初始位置向下移动时,所述连接架在下移动的过程中与所述按压部接触并向下推动所述挡料板,使所述挡料板向下转动,以打开所述底部出口,之后,当所述直线模组驱动所述连接架向上移动时,所述挡料板在所述弹性复位件的回复力作用下向上转动,直到关闭所述称重料斗的底部出口。

12、在一些实施例中,所述自动下料模块还包括滚动轴承,所述滚动轴承设置在所述连接架上,所述滚动轴承用于与所述按压部接触。

13、在一些实施例中,所述分选模块包括旋转电机、旋转拨片和光电传感器;所述旋转拨片位于所述透明转盘的上方且安装在所述旋转电机上,所述旋转电机用于驱动所述旋转拨片从所述透明转盘的径向内侧向径向外侧方向旋转,以使所述旋转拨片从所述透明转盘上剔选下相应类别的谷物颗粒;所述光电传感器用于控制所述旋转拨片停在预定位置处,以使所述旋转拨片不干涉谷物通过的路径。

14、在一些实施例中,所述分选模块还包括集料斗;所述集料斗具有集料斗进口和集料斗出口,所述集料斗进口与所述透明转盘的一侧外边部及所述旋转拨片配合,所述集料斗出口与所述称重料斗的顶部进口配合,且所述集料斗与所述称重料斗不接触。

15、在一些实施例中,还包括料盒,所述料盒设置在所述称重料斗的下方,用于接收所述称重料斗中落下的谷物。

16、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种分选下料称重结构,其特征在于,包括:

2.根据权利要求1所述的分选下料称重结构,其特征在于,所述挡料板的一端与所述底部出口的一侧转动相连,所述弹性复位件有两个,两个所述弹性复位件布置在所述挡料板的另一端的两侧处,两个所述弹性复位件的上端与所述称重料斗相连,两个所述弹性复位件的下端与所述挡料板的另一端的两侧相连。

3.根据权利要求2所述的分选下料称重结构,其特征在于,所述弹性复位件为拉伸弹簧。

4.根据权利要求2所述的分选下料称重结构,其特征在于,所述挡料板包括底板和两个侧板;所述底板的一端与所述底部出口的一侧转动相连;两个所述侧板固定在所述底板的相对两侧处。

5.根据权利要求2所述的分选下料称重结构,其特征在于,还包括自动下料模块,所述自动下料模块用于当所述挡料板关闭所述底部出口时与所述挡料板分离,以及用于当需要排出所述称重料斗中的谷物时与所述挡料板板接触并推开所述挡料板,以使所述称重料斗中的谷物从所述底部出口落下。

6.根据权利要求5所述的分选下料称重结构,其特征在于,所述挡料板的另一端两侧设有向外突出的按压部;所述自动下料模块包括连接架和直线模组,所述连接架与所述直线模组固定,所述直线模组用于驱动所述连接架上下移动;所述连接架处在初始位置时与所述按压部分离,当所述直线模组驱动所述连接架由所述初始位置向下移动时,所述连接架在下移动的过程中与所述按压部接触并向下推动所述挡料板,使所述挡料板向下转动,以打开所述底部出口,之后,当所述直线模组驱动所述连接架向上移动时,所述挡料板在所述弹性复位件的回复力作用下向上转动,直到关闭所述称重料斗的底部出口。

7.根据权利要求6所述的分选下料称重结构,其特征在于,所述自动下料模块还包括滚动轴承,所述滚动轴承设置在所述连接架上,所述滚动轴承用于与所述按压部接触。

8.根据权利要求7所述的分选下料称重结构,其特征在于,所述分选模块包括旋转电机、旋转拨片和光电传感器;所述旋转拨片位于所述透明转盘的上方且安装在所述旋转电机上,所述旋转电机用于驱动所述旋转拨片从所述透明转盘的径向内侧向径向外侧方向旋转,以使所述旋转拨片从所述透明转盘上剔选下相应类别的谷物颗粒;所述光电传感器用于控制所述旋转拨片停在预定位置处,以使所述旋转拨片不干涉谷物通过的路径。

9.根据权利要求8所述的分选下料称重结构,其特征在于,所述分选模块还包括集料斗;所述集料斗具有集料斗进口和集料斗出口,所述集料斗进口与所述透明转盘的一侧外边部及所述旋转拨片配合,所述集料斗出口与所述称重料斗的顶部进口配合,且所述集料斗与所述称重料斗不接触。

10.根据权利要求1所述的分选下料称重结构,其特征在于,还包括料盒,所述料盒设置在所述称重料斗的下方,用于接收所述称重料斗中落下的谷物。

技术总结

本发明公开了一种分选下料称重结构,其中,分选模块用于从透明转盘上剔选下相应类别的谷物粒子;称重模块包括称重料斗、挡料板、弹性复位件和称重传感器;称重料斗与分选模块不接触,用于接收分选模块剔选下的谷物粒子;挡料板可打开和关闭地设置在称重料斗的底部出口处;弹性复位件分别与称重料斗和挡料板相连,以使挡料板关闭底部出口;称重传感器上安装称重料斗。本发明可实现分选下料称重功能,称重精度高,可适配于自动化检测系统,无需人工参与,提高检测结果的准确性。

技术研发人员:刘坤雷,张崴,姚姚

受保护的技术使用者:安徽高哲信息技术有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!