一种具有分拣功能的智能工业机器人的制作方法

本发明属于产品加工,具体的说是一种具有分拣功能的智能工业机器人。

背景技术:

1、工业机器人是面向工业领域的多关节机械手或多自由度的机器装置,它能自动执行工作,依靠自身动力和控制能力实现各种功能;工业生产中,在对零件产品的加工过程中,工业机器人需要将其中检测合格的良品和检测不合格的次品进行分拣,而正方形钢板作为一种重要的金属材料,正方形钢板在生产过程中,可能出现裂纹、夹杂等情况,出现这种情况的正方形钢板为残次品,不能直接投入使用,所以,需要对生产完成的正方形钢板进行视觉缺陷检测,来判断是否具有缺陷。

2、公告号为cn218614092u的实用新型专利公开了一种具有分拣功能的智能工业机器人,包括传输底座、分拣传送带、分拣底座、分拣斜板、支撑框架、分拣支撑架、检测支撑板、视觉检测相机、分拣电机、分拣转轴和分拣推板,所述分拣传送带固设有传输底座上端内,所述分拣底座固设于传输底座中心处一侧,所述分拣斜板设于分拣底座上端内且设于分拣传送带一侧,所述支撑框架固设于分拣底座上方,所述分拣支撑架固设于支撑框架上端且设于传输底座上方,该实用新型属于产品加工技术领域,具体是提供了一种分拣方式多样化,便于分拣易损坏的零件,分拣结实耐用的零件效率高,操作简单,自动化程度高的具有分拣功能的智能工业机器人。

3、但是,上述技术方案在实际应用过程中还存在以下不足:

4、对正方形钢板进行视觉检测的过程中,当检测到为残次品的正方形钢板时,虽然可通过分拣的方式将残次品正方形钢板统一落到指定位置,但是,由于正方形钢板掉落过程中,每个正方形钢板最终的落下位置都是随机的,所以可能出现正方形钢板凌乱的情况,甚至出现正方形钢板立起的情况,较为占用纵向的放置空间,并且,当分拣工作结束后,通常需要人员对不合格的正方形钢板进行逐个观察,并记录缺陷情况,方便后续修复工作,而当多个不合格的正方形钢板凌乱摆放时,容易出现观察错乱的情况,人员手动整理钢板也较为耗费时间人力。

5、为此,本发明提供一种具有分拣功能的智能工业机器人。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题,本发明提出了一种具有分拣功能的智能工业机器人。

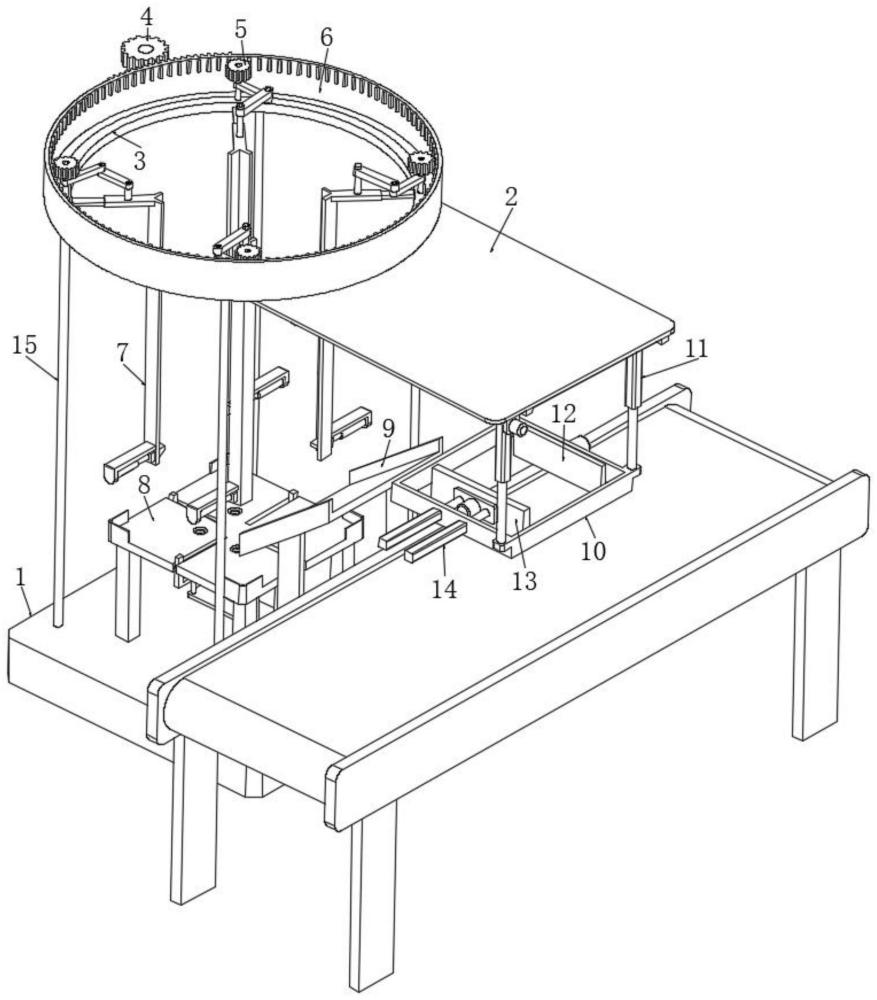

2、本发明解决其技术问题所采用的技术方案是:一种具有分拣功能的智能工业机器人,包括机器人底座,所述机器人底座上端面固定连接有多个支柱一,所述支柱一上端固定连接有固定环,所述固定环前侧固定连接有检测板,所述检测板下端面一侧设置有视觉检测相机;

3、还包括用于对具有缺陷的正方形钢板进行存放的自动摆正码垛机构,所述自动摆正码垛机构包括分别滑动连接于检测板下端面两侧的滑块二和滑块一,所述滑块二和滑块一下端均固定连接有电推杆一,所述电推杆一活塞端固定连接有框体,所述框体右端一侧转动设置有夹持板一,所述框体左端面固定连接有两根电推杆二,所述电推杆二活塞端固定连接有固定板,所述固定板转动设置有夹持板二,所述机器人底座上端面前侧固定连接有下料板,所述机器人底座上端面固定连接有多个支柱二,所述支柱二上端固定连接有调整台,所述调整台滑动连接有多个定位杆,所述调整台下端面左右两侧均固定连接有两根电推杆三,所述电推杆三活塞端固定连接有升降板,所述升降板上端面中部固定连接有气泵,所述气泵进气端连通有气管,所述气管连通有多个吸盘,所述吸盘可从调整台的通孔穿过,所述固定环内侧固定连接有多个限位杆,所述限位杆滑动连接有限位臂,所述限位臂下端滑动连接有支撑块。

4、优选的,所述固定板左端面中部固定连接有电机三,所述电机三输出端与夹持板二固定相连,所述框体右端面中部固定连接有电机五,所述电机五输出端与夹持板一固定相连。

5、优选的,所述滑块二一侧螺纹连接有螺纹杆,所述螺纹杆两端均转动设置于检测板两侧,所述检测板前端一侧固定连接有电机二,所述电机二输出端与螺纹杆前端固定相连。

6、优选的,所述定位杆下端面一侧转动设置有连杆二,所述连杆二一端转动设置有连杆一,所述连杆一一端转动设置于调整台下端。

7、优选的,所述连杆一一端固定连接有齿轮四,所述齿轮四转动设置于调整台下端,所述调整台下端面中部固定连接有电机一,所述电机一输出端固定连接有齿轮三,所述齿轮三与齿轮四相互啮合。

8、优选的,所述限位臂下端一侧固定连接有安装板,所述安装板一侧固定连接有套筒,所述套筒内腔滑动连接有滑柱,所述滑柱一端固定连接有弹簧,所述弹簧远离滑柱的一端固定连接于套筒内腔,所述滑柱一端与支撑块固定相连。

9、优选的,所述固定环上端面转动设置有多个连杆三,所述连杆三一端转动设置有连杆四,所述连杆四一端与限位臂上端转动相连。

10、优选的,所述固定环外侧转动设置有齿圈,所述连杆三一端固定连接有齿轮二,所述齿轮二转动设置于齿圈上端,所述齿轮二与齿圈相互啮合。

11、优选的,所述固定环一侧固定连接有电机四,所述电机四输出端固定连接有齿轮一,所述齿轮一与齿圈相互啮合。

12、优选的,所述气管采用金属硬性材质。

13、本发明的有益效果如下:

14、1.本发明所述的一种具有分拣功能的智能工业机器人,检测过程中,可使钢板翻转,视觉检测相机可检测到钢板的不同面,从而避免了因钢板反光、阴影等因素出现误检的情况,进一步提高了检测的准确性。

15、2.本发明所述的一种具有分拣功能的智能工业机器人,利用自动摆正码垛机构,当检测到不合格的正方形钢板时,可使正方形钢板从传送带上移走并集中整齐叠放在同一处,进而避免了出现不合格的正方形钢板摆放凌乱的情况,进而便于后续人员逐个对不合格的正方形钢板进行观察和缺陷记录,并且,记录过程较为有序,不易错乱,并且,当需要对正方形钢板取出时,可通过向上搬动或按压支撑块的方式,使叠放的正方形钢板脱离限位臂所形成的空间,使得正方形钢板脱离时,也为叠放状态,较为有序,方便转移。

技术特征:

1.一种具有分拣功能的智能工业机器人,包括机器人底座(1),其特征在于:所述机器人底座(1)上端面固定连接有多个支柱一(15),所述支柱一(15)上端固定连接有固定环(3),所述固定环(3)前侧固定连接有检测板(2),所述检测板(2)下端面一侧设置有视觉检测相机(36);

2.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述固定板(39)左端面中部固定连接有电机三(38),所述电机三(38)输出端与夹持板二(13)固定相连,所述框体(10)右端面中部固定连接有电机五(44),所述电机五(44)输出端与夹持板一(12)固定相连。

3.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述滑块二(37)一侧螺纹连接有螺纹杆(34),所述螺纹杆(34)两端均转动设置于检测板(2)两侧,所述检测板(2)前端一侧固定连接有电机二(33),所述电机二(33)输出端与螺纹杆(34)前端固定相连。

4.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述定位杆(18)下端面一侧转动设置有连杆二(32),所述连杆二(32)一端转动设置有连杆一(31),所述连杆一(31)一端转动设置于调整台(8)下端。

5.根据权利要求4所述的一种具有分拣功能的智能工业机器人,其特征在于:所述连杆一(31)一端固定连接有齿轮四(30),所述齿轮四(30)转动设置于调整台(8)下端,所述调整台(8)下端面中部固定连接有电机一(28),所述电机一(28)输出端固定连接有齿轮三(29),所述齿轮三(29)与齿轮四(30)相互啮合。

6.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述限位臂(7)下端一侧固定连接有安装板(16),所述安装板(16)一侧固定连接有套筒(22),所述套筒(22)内腔滑动连接有滑柱(21),所述滑柱(21)一端固定连接有弹簧(23),所述弹簧(23)远离滑柱(21)的一端固定连接于套筒(22)内腔,所述滑柱(21)一端与支撑块(17)固定相连。

7.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述固定环(3)上端面转动设置有多个连杆三(40),所述连杆三(40)一端转动设置有连杆四(41),所述连杆四(41)一端与限位臂(7)上端转动相连。

8.根据权利要求7所述的一种具有分拣功能的智能工业机器人,其特征在于:所述固定环(3)外侧转动设置有齿圈(6),所述连杆三(40)一端固定连接有齿轮二(5),所述齿轮二(5)转动设置于齿圈(6)上端,所述齿轮二(5)与齿圈(6)相互啮合。

9.根据权利要求8所述的一种具有分拣功能的智能工业机器人,其特征在于:所述固定环(3)一侧固定连接有电机四(42),所述电机四(42)输出端固定连接有齿轮一(4),所述齿轮一(4)与齿圈(6)相互啮合。

10.根据权利要求1所述的一种具有分拣功能的智能工业机器人,其特征在于:所述气管(27)采用金属硬性材质。

技术总结

本发明属于产品加工技术领域,具体的说是一种具有分拣功能的智能工业机器人,包括机器人底座,所述机器人底座上端面固定连接有多个支柱一,所述支柱一上端固定连接有固定环,所述固定环前侧固定连接有检测板,所述检测板下端面一侧设置有视觉检测相机,本发明实现了检测过程中,可使钢板翻转,视觉检测相机可检测到钢板的不同面,从而避免了因钢板反光、阴影等因素出现误检的情况,进一步提高了检测的准确性;当检测到不合格的正方形钢板时,可使正方形钢板从传送带上移走并集中整齐叠放在同一处,进而避免了出现不合格的正方形钢板摆放凌乱的情况。

技术研发人员:曹文卿,谢伟,李先富

受保护的技术使用者:扬州鹏顺智能制造有限公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!