一种用于板材自动分拣的板材分拣机械手的制作方法

本发明涉及板材自动分拣,具体是一种用于板材自动分拣的板材分拣机械手。

背景技术:

1、现有板材经过初步裁切后为了实现数量更高效的板材输送,通常是将板材水平放置后,在板材顶部层层堆放,然而随着板材堆叠的高度增加,此时板材的重心也随之变高,随后利用现有夹取装置将堆叠后的板材进行整体批量输送至待检测和进一步待加工的位置;

2、然而在对板材进行下一步的处理过程中,需要机械手将单片的板材从堆叠的板材当中夹取并移送至指定位置进行进一步检测和加工,然而现有机械手从堆叠的板材顶部夹取板材的过程中容易造成板材发生晃动,若晃动幅度过大,容易造成板材发生倾倒的问题发生,进而造成板材发生损坏,同时现有机械手在移送板材的过程中不具有对板材表面废屑进行清理的过程,进而影响设备对板材表面的检测精准度,使分拣后的板材中仍会出现大量不良板材。

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种用于板材自动分拣的板材分拣机械手,用于解决以上背景技术所提到的问题。

2、为实现上述目的,本发明提供如下技术方案:

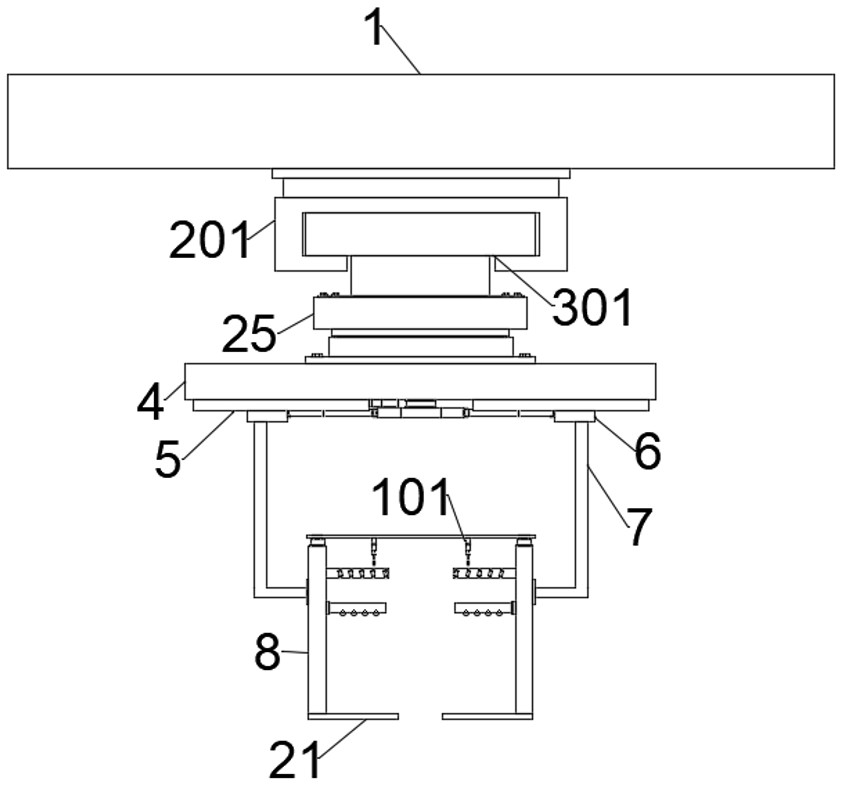

3、一种用于板材自动分拣的板材分拣机械手,包括顶板,所述顶板的底部固定安装有直线步进轨道一,所述直线步进轨道一内滑动连接有滑板一,所述滑板一的底部设置有衔接板,所述衔接板的底部对称固定有导轨,所述导轨的内部滑动连接有滑动座,所述滑动座的底部固定连接有连接架,所述连接架的底端固定连接有夹板;

4、所述夹板的顶部固定安装有直线步进轨道二,所述直线步进轨道二内滑动连接有滑板二,所述夹板的顶部设置有导向板,所述导向板的底部设置有分片组件;

5、所述分片组件包括两个电动推杆一和两个隔板,所述电动推杆一固定安装在导向板的底部,且电动推杆一呈对称设置,所述隔板固定安装在电动推杆一的输出端,所述隔板的底部固定连接有竖杆,所述竖杆的底部固定连接有插接板。

6、进一步的,所述插接板的两侧斜面均开设有安装槽,所述安装槽内通过轴承活动连接有多组滑辊,所述插接板的底端为弧形。

7、进一步的,所述滑板二的顶部通过点焊固定有限位块,所述导向板的顶部两侧对称开设有导向槽,所述限位块滑动连接在导向槽内,所述夹板的侧面固定连接有直线步进轨道三,所述直线步进轨道三内滑动连接有滑板三,所述滑板三的侧壁通过点焊固定有支撑架,所述支撑架的底端固定安装有多组气动吸盘。

8、进一步的,所述支撑架的侧壁通过点焊固定有多组抵接套筒一,所述抵接套筒一的内部滑动连接有抵接杆一,所述抵接杆一一端与抵接套筒一内壁之间设置有压缩弹簧一,所述抵接杆一远离抵接套筒一的一端固定连接有抵接板一。

9、进一步的,所述夹板的侧壁两侧分别通过点焊固定有横杆一和横杆二,所述横杆一的侧壁通过点焊固定有抵接套筒二,所述抵接套筒二的内部滑动连接有抵接杆二,所述抵接杆二的一端与抵接套筒二内壁之间设置有压缩弹簧二,所述抵接杆二远离抵接套筒二的一端固定连接有抵接板二,所述抵接板一和抵接板二的侧壁均设置有胶垫,所述横杆二的侧壁固定安装有多组吹气阀,所述夹板的底端通过点焊固定有托板。

10、进一步的,所述衔接板的底端通过轴承活动连接有两个转板,且转板呈对称设置,所述转板的两端均转动连接有拉杆,所述拉杆远离转板的一端与滑动座转动连接,所述衔接板的底部固定安装有两个电动推杆二,所述电动推杆二的输出端与滑动座转动连接。

11、进一步的,所述滑板一的底部固定连接有转动座,所述衔接板的顶部与转动座底部通过轴承活动连接,所述转动座的内部设置有用于驱动衔接板转动的伺服马达。

12、一种用于板材自动分拣的板材分拣机械手的工作方法,包括以下步骤:

13、步骤一:首先对板材进行竖直排列并堆叠,随后电动推杆二带动滑动座沿着导轨进行水平移动,两个滑动座带动对应夹板进行同步反向移动,进而实现对不同尺寸的矩形板材进行有效夹持;滑板三在对应步进电机驱动下带动抵接套筒一进行同步移动,抵接板一和抵接板二分别在抵接杆一、压缩弹簧一、抵接杆二和压缩弹簧二的作用下对堆叠的板材两侧进行抵紧,避免板材在转送过程中出现倾斜的问题;

14、步骤二:待板材输送至待分拣和检测的位置后,滑板二在对应步进电机驱动下通过限位块带动导向板进行移动,直至插接板移动至两块板材之间的间隙,电动推杆一带动插接板同步向下移动,直至插接板逐渐进入两块板材之间间隙,并促使竖杆侧壁与板材侧壁接触;

15、步骤三:气动吸盘在滑板三的作用下与板材侧壁接触,气动吸盘在外部设备的作用下对板材进行吸附并固定,滑板三通过气动吸盘将该板材从堆叠的板材中分离,该板材在分离过程中经过吹气阀,随后吹气阀对板材的表面进行全面废屑清理,使板材表面始终处于洁净状态,便于设备对其进行精准检测和精准分拣。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明在使用时,通过在夹板底部设置托板,托板用于对板材底部进行支撑,并配合抵接板一、抵接板二、抵接杆一、压缩弹簧一、抵接杆二和压缩弹簧二,进而实现对堆叠的板材两侧进行抵紧固定和稳定输送,通过将板材水平堆叠方式改变为竖直堆叠,有利于对板材进行精准全面的检测,并大大提高了单次输送板材的数量,同时有效解决了现有水平堆叠存在重心变高容易造成倾倒的问题。

18、2、本发明在使用时,通过设置分片组件,电动推杆一带动插接板插进相邻板材之间的间隙内,直至竖杆侧壁与板材侧壁接触,气动吸盘在滑板三的作用下对板材进行吸附并固定,随后在直线步进轨道三和滑板三的相互配合下将该板材从堆叠的板材中实现自动化分离和单片自动化输送,并且该板材在经过吹气阀的作用后进行全面废屑清理,避免板材出现因表面覆盖废屑影响设备对其表面进行损伤鉴定的问题。

技术特征:

1.一种用于板材自动分拣的板材分拣机械手,包括顶板(1),其特征在于,所述顶板(1)的底部固定安装有直线步进轨道一(201),所述直线步进轨道一(201)内滑动连接有滑板一(301),所述滑板一(301)的底部设置有衔接板(4),所述衔接板(4)的底部对称固定有导轨(5),所述导轨(5)的内部滑动连接有滑动座(6),所述滑动座(6)的底部固定连接有连接架(7),所述连接架(7)的底端固定连接有夹板(8);

2.根据权利要求1所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述插接板(104)的两侧斜面均开设有安装槽(105),所述安装槽(105)内通过轴承活动连接有多组滑辊(106),所述插接板(104)的底端为弧形。

3.根据权利要求2所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述夹板(8)的侧面固定连接有直线步进轨道三(203),所述直线步进轨道三(203)内滑动连接有滑板三(303),所述滑板三(303)的侧壁通过点焊固定有支撑架(11),所述支撑架(11)的底端固定安装有多组气动吸盘(12)。

4.根据权利要求3所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述支撑架(11)的侧壁通过点焊固定有多组抵接套筒一(13),所述抵接套筒一(13)的内部滑动连接有抵接杆一(14),所述抵接杆一(14)一端与抵接套筒一(13)内壁之间设置有压缩弹簧一,所述抵接杆一(14)远离抵接套筒一(13)的一端固定连接有抵接板一(15)。

5.根据权利要求4所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述夹板(8)的侧壁两侧分别通过点焊固定有横杆一(161)和横杆二(162),所述横杆一(161)的侧壁通过点焊固定有抵接套筒二(17),所述抵接套筒二(17)的内部滑动连接有抵接杆二(18),所述抵接杆二(18)的一端与抵接套筒二(17)内壁之间设置有压缩弹簧二,所述抵接杆二(18)远离抵接套筒二(17)的一端固定连接有抵接板二(19),所述抵接板一(15)和抵接板二(19)的侧壁均设置有胶垫,所述横杆二(162)的侧壁固定安装有多组吹气阀(20),所述夹板(8)的底端通过点焊固定有托板(21)。

6.根据权利要求5所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述衔接板(4)的底端通过轴承活动连接有两个转板(22),且转板(22)呈对称设置,所述转板(22)的两端均转动连接有拉杆(23),所述拉杆(23)远离转板(22)的一端与滑动座(6)转动连接,所述衔接板(4)的底部固定安装有两个电动推杆二(24),所述电动推杆二(24)的输出端与滑动座(6)转动连接。

7.根据权利要求6所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,所述滑板一(301)的底部固定连接有转动座(25),所述衔接板(4)的顶部与转动座(25)底部通过轴承活动连接,所述转动座(25)的内部设置有用于驱动衔接板(4)转动的伺服马达。

8.一种用于板材自动分拣的板材分拣机械手的工作方法,采用如权利要求6所述的一种用于板材自动分拣的板材分拣机械手,其特征在于,包括以下步骤:

技术总结

本发明涉及板材自动分拣技术领域,用于解决现有板材的输送方式不利于对板材进行精准全面的检测,容易造成分拣后的板材中夹杂大量不良板材的问题,具体是一种用于板材自动分拣的板材分拣机械手,包括顶板,顶板的底部固定安装有直线步进轨道一,直线步进轨道一内滑动连接有滑板一,滑板一的底部设置有衔接板,衔接板的底部对称固定有导轨,导轨的内部滑动连接有滑动座,滑动座的底部固定连接有连接架,连接架的底端固定连接有夹板,夹板的顶部固定安装有直线步进轨道二;本发明与现有技术相比,通过设置分片组件能够有效解决板材堆叠的问题,同时设置吹气阀将板材表面杂质进行清理,进一步提高检测精度。

技术研发人员:麦康强,柳祥胜,黄信光

受保护的技术使用者:广州三拓智能装备有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!