一种可控制料层厚度和流速的烧结矿振筛及控制方法与流程

本发明涉及烧结矿振筛领域,尤其涉及一种可控制料层厚度和流速的烧结矿振筛及控制方法。

背景技术:

1、烧结矿是一种由多种原料混合、烧结而成的冶金产品,通常含有铁、锰、氧等元素。它是通过混合各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块得到。为了得到品质稳定的烧结矿,一般通过结矿振筛对烧结设备输料,通过振动电机的激振作用将烧结矿原料中的矿渣、矿灰过滤下来。

2、授权公告号为cn110140196b的中国专利文件公开一种高效筛分振动筛及其控制方法,振动筛包括壳体、安装于壳体内的筛体以及设于筛体顶部的振动电机,筛体包括两个筛体侧板总成及若干个由下至上间隔安装于两个筛体侧板总成之间的筛网层组件,每个所述筛网层组件由筛网支撑架、筛网组成。

3、随着筛料进程推进,由于部分矿渣过筛,导致余下烧结矿量逐渐减少,导致筛面上的不同位置(例如头端、中端、尾端)存在料层厚度和流速存在差异。现有技术中仅仅通过控制筛面倾斜来控制整体料层厚度和流速,这种统一调控的方式不利于对不同位置料层的控制,进而不能达到理想的筛料效果,最终造成料层过厚,筛分差、入炉粉末过多的情况,影响高炉料柱透气性,利于高炉顺行。

技术实现思路

1、针对背景技术中存在的问题,提出一种可控制料层厚度和流速的烧结矿振筛及控制方,通过多组控制结构的配合、联动,在烧结矿过筛的各个节点分段调节料层厚度和流速,同时还能达到辅助过筛、负压除尘、喷淋降尘等目的,使得烧结矿流速控制稳定,有效改善了筛分质量,减少入炉烧结矿中矿渣、框灰的含量,改善高炉料柱透气性,利于高炉顺行。

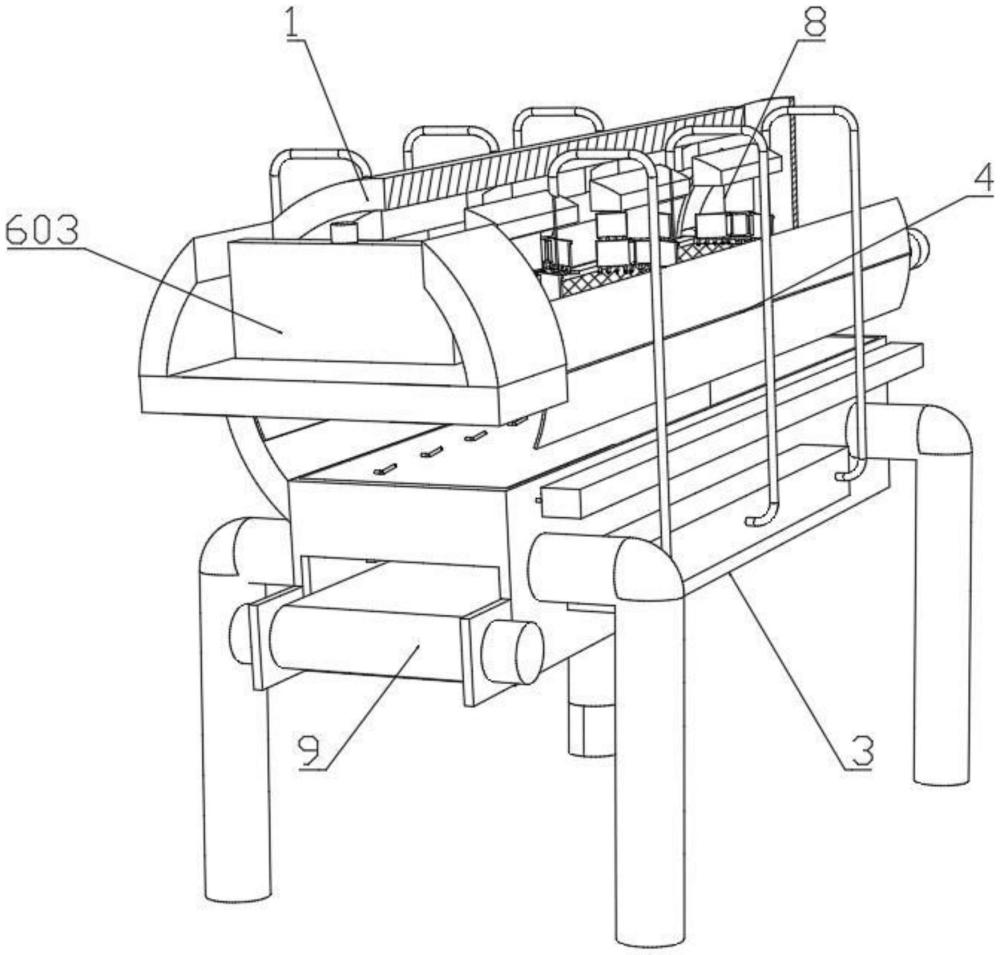

2、本发明提出一种可控制料层厚度和流速的烧结矿振筛,包括外壳、进料斗、振动电机、筛选架、驱动调节组件、移动调节组件、出料控制组件和运输件。外壳由连通的筛筒和筛盒组成;筛筒倾斜横置且两头敞口,低位端设置为出料口一,高位端上方还设置进料口;筛盒的一侧设置出料口二;进料斗位置与进料口相对;振动电机位于外壳上;筛选架沿筛筒长度方向设置,并以筛筒中轴线为圆心两侧交替摆动,高位端与进料斗位置相对,低位端伸出出料口一;驱动调节组件位于筛筒高位端敞口上,一方面驱动筛选架摆动,带动烧结矿滚动,控制料层厚度和流速,另一方面通过朝筛选架送风,带动烧结矿移动,控制料层厚度和流速;移动调节组件成对的在筛筒内设置多组,且分别位于筛选架的上方两侧,与下降侧对应的移动调节组件通过调节端的上下移动和前后移动,翻动料层,控制料层厚度和流速;出料控制组件位于出料口一上,且与筛选架连接,通过设置可升降的控制板调节出料空间大小,以控制料层层厚度和流速;运输件位于筛盒内,将过筛的烧结矿渣输送至出料口二。

3、优选的,筛选架包括带筛选网的架体;架体的高位端通过驱动调节组件驱动,转动连接筛筒内壁,两侧设置有与筛筒内壁滑动连接的多功能板。

4、优选的,驱动调节组件包括覆盖筛筒高位敞口端的安装板;安装板的中心设置驱动架体转动的电机一,两侧设置通槽;导向头滑动设置在通槽上,且与架体连接;带防尘网的通风罩罩住安装板,内部设置风机;风机通过通槽朝向架体送风。

5、优选的,移动调节组件包括位于筛筒顶壁上的安装座;安装座上设置驱动结构一,以驱动调节件上下前后移动;调节件包括位于驱动结构一的驱动端上的中部调节架以及转动设置在中部调节架两侧的侧部调节架。

6、优选的,中部调节架为弧形架,凸面端朝向架体的高位端;侧部调节架为平板结构。

7、优选的,中部调节架和侧部调节架的底部设置翻料杆;中部调节架和侧部调节架的顶部设置吸尘管;吸尘管通过管道将回收的粉尘通入筛盒。

8、优选的,筛盒上设置带吸尘泵的回收箱;回收箱的进尘端通过回收管连通吸尘管,出尘端通过出尘口连通筛盒。

9、优选的,筛盒上设置喷淋件,朝向筛筒和筛盒连通位置喷水降尘。

10、优选的,出料控制组件包括连接架体低位端的出料板;出料板的两侧设置聚拢架;控制板通过驱动结构二的驱动,在两组出料板之间升降,以控制下方出料空间的大小。

11、本发明又提出上述可控制料层厚度和流速的烧结矿振筛的控制方法,步骤如下:

12、s1、烧结矿从进料斗进入筛筒,落在筛选架上;

13、s2、振动电机工作,产生振动,烧结矿开始朝出料口一移动;矿渣进入筛盒;

14、s3、驱动调节组件一方面驱动筛选架以筛筒轴线为圆心两侧交替摆动,烧结矿在筛选架上滚动,加快过筛,控制料层厚度和流速,另一方面通过朝筛选架送风,带动烧结矿移动,控制料层厚度和流速;

15、s4、筛选架两侧交替摆动升降时,与其下降侧对应的移动调节组件通过调节端的上下移动和前后移动,翻动料层,控制料层厚度和流速;

16、s5、烧结矿移动至出料口一上,通过出料控制组件的控制板升降,调节出料空间大小,控制料层层厚度和流速。

17、与现有技术相比,本发明具有如下有益的技术效果:设置以筛筒中轴线为圆心两侧交替摆动的筛选架,通过其交替摆动,带动烧结矿左右滚动。在滚动过程中,一方面可以防止烧结矿堆积,加快过筛,另一方面通过滚动的速度、角度调节即可达到控制料层层厚度和流速的目的。设置驱动调节组件,一方面驱动筛选架摆动,带动烧结矿滚动,另一方面通过朝筛选架送风,带动烧结矿移动,控制料层厚度和流速。设置移动调节组件,调节件在烧结矿滚动堆积侧上进行上下前后移动,不仅可以翻动料层,控制料层厚度和流速,还可以吸尘、最终出料控制组件通过设置可升降的控制板调节出料空间大小,以控制料层层厚度和流速。结构综合上述多组结构的配合、联动,在烧结矿过筛的各个节点分段调节料层厚度和流速,同时还能达到辅助过筛、负压除尘、喷淋降尘等目的,使得烧结矿流速控制稳定,有效改善了筛分质量,减少入炉烧结矿中矿渣、框灰的含量,有效的改善了高炉料柱透气性,有利于高炉顺行。

技术特征:

1.一种可控制料层厚度和流速的烧结矿振筛,其特征在于,包括:

2.根据权利要求1所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,筛选架(4)包括带筛选网的架体(401);架体(401)的高位端通过驱动调节组件(5)驱动,转动连接筛筒(1)内壁,两侧设置有与筛筒(1)内壁滑动连接的多功能板(402)。

3.根据权利要求2所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,驱动调节组件(5)包括覆盖筛筒(1)高位敞口端的安装板(501);安装板(501)的中心设置驱动架体(401)转动的电机一(503),两侧设置通槽(502);

4.根据权利要求1所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,移动调节组件(8)包括位于筛筒(1)顶壁上的安装座(801);安装座(801)上设置驱动结构一,以驱动调节件上下前后移动;

5.根据权利要求1所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,中部调节架(805)为弧形架,凸面端朝向架体(401)的高位端;侧部调节架(806)为平板结构。

6.根据权利要求5所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,中部调节架(805)和侧部调节架(806)的底部设置翻料杆(807);

7.根据权利要求6所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,筛盒(3)上设置带吸尘泵的回收箱;回收箱的进尘端通过回收管(10)连通吸尘管(808),出尘端通过出尘口(11)连通筛盒(3)。

8.根据权利要求1所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,筛盒(3)上设置喷淋件,朝向筛筒(1)和筛盒(3)连通位置喷水降尘。

9.根据权利要求2所述的可控制料层厚度和流速的烧结矿振筛,其特征在于,出料控制组件(6)包括连接架体(401)低位端的出料板(601);出料板(601)的两侧设置聚拢架(602);控制板(603)通过驱动结构二的驱动,在两组出料板(601)之间升降,以控制下方出料空间的大小。

10.权利要求1所述的可控制料层厚度和流速的烧结矿振筛的控制方法,其特征在于,步骤如下:

技术总结

本发明涉及烧结矿振筛领域,尤其涉及一种可控制料层厚度和流速的烧结矿振筛及控制方法。其包括外壳、进料斗、振动电机、筛选架、驱动调节组件、移动调节组件、出料控制组件和运输件。外壳由连通的筛筒和筛盒组成;振动电机位于外壳上;筛选架沿筛筒长度方向设置;驱动调节组件位于筛筒高位端敞口上;移动调节组件成对的在筛筒内设置多组;出料控制组件与筛选架连接;运输件位于筛盒内。本发明综合上述多组结构的配合、联动,在烧结矿过筛的各个节点分段调节料层厚度和流速,同时还能达到辅助过筛、负压除尘、喷淋降尘等目的,使得烧结矿流速控制稳定,有效改善了筛分质量,减少入炉烧结矿中矿渣、框灰的含量,改善高炉料柱透气性,利于高炉顺行。

技术研发人员:王松伟,王军彬

受保护的技术使用者:吉林鑫达钢铁有限公司

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!