一种多旋流器组底流箱结构及修补方法与流程

本发明属于多旋流器,具体涉及一种多旋流器组底流箱结构及修补方法。

背景技术:

1、旋流器是选矿行业矿物分级的主要设备,处理大量矿浆时将会使用环状排列的旋流器组。旋流器组主要有进矿口、分配器、阀门、旋流器、溢流箱、底流箱等组成。矿浆通过旋流器给矿泵进入分配器,分配器给到旋流器,通过重力和水力作用颗粒较小的进入溢流箱,颗粒较大的进入底流箱,这样就造成底流箱被冲击磨损、磨漏,造成设备停产。

2、鉴于上述因素,提供一种多旋流器组底流箱结构及修补方法,结构简单,操作方便,工时短,可以利用选厂的废旧皮带,节约成本。

技术实现思路

1、本发明的目的在于提供一种多旋流器组底流箱结构及修补方法,以解决上述背景技术中提出的问题。

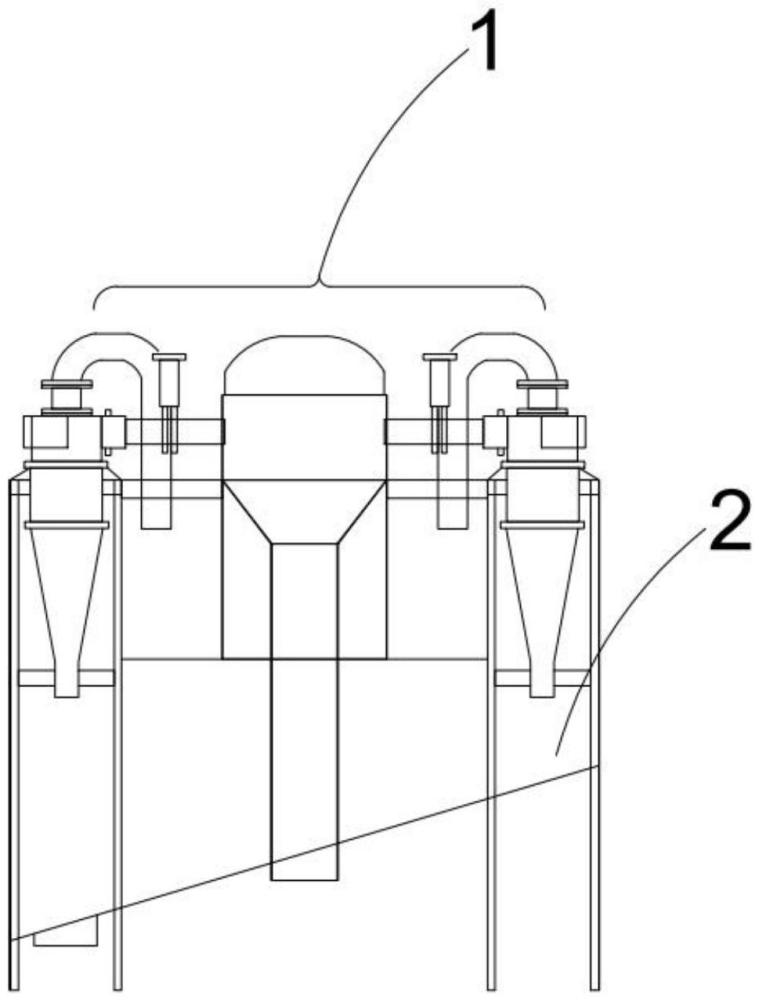

2、本发明的目的是通过下述技术方案予以实现:一种多旋流器组底流箱结构,包括旋流器组,所述旋流器组的下端设置有底流箱,所述底流箱的内壁内衬高铝陶瓷结构,沿着所述底流箱的底部设置有可拆卸的缓冲板,所述缓冲板与所述底流箱之间间隔设置;

3、所述底流箱倾斜设置,所述缓冲板沿着所述底流箱倾斜方式分段设置;

4、所述底流箱的底部通过粘接方式设置有搭接皮带结构并通过螺栓进行固定。

5、进一步地,所述高铝陶瓷结构采用高铝陶瓷板设置于所述底流箱内壁。

6、进一步地,所述缓冲板与所述底流箱平行设置,且所述缓冲板上设置有梯形槽,所述梯形槽间隔设置。

7、进一步地,所述缓冲板上的梯形槽末端采用弧形结构设置,且梯形槽的末端低于梯形槽的起始端。

8、进一步地,所述缓冲板的设置位置位于多旋流器组之间的所述底流箱内部。

9、进一步地,所述底流箱内间隔设置有分隔板,分隔板以可拆卸方式安装于所述底流箱内;

10、所述分隔板上由底部向上三分之一处间隔设置有分流孔。

11、进一步地,所述搭接皮带结构采用单层或是双层结构设置。

12、多旋流器组底流箱结构的修补方法,包括以下步骤;

13、第一步,旋流器给矿泵停电、验电、挂牌;

14、第二步,旋流器组底流箱底板打磨,清理干净,吹干;

15、第三步,根据底流箱底板尺寸,选取废旧皮带割4-6块相应尺寸的皮带,每边大出200-300mm,皮带表面清理干净吹干;

16、第四步,在旋流底流箱上涂抹冷补胶,待冷补胶冷却20分钟,铺设割取的废旧第一皮带,并在下矿口处割处略大于下矿口的孔洞;

17、第五步,铺设第二皮带、第三皮带,第二皮带、第三皮带压接第一皮带边200-300mm;

18、第六步,铺设第四皮带,第四皮带两侧压第二皮带、第三皮带皮带边200-300mm;

19、第七步,搭接处使用冷补胶胶接,并在皮带上打孔使用沉头螺栓把牢,螺栓头使用耐磨材料涂抹保护;

20、第八步,使用手锤将所有的皮带与底流箱底板和皮带搭接的地方进行锤击,使胶面完全贴合,冷却20分钟后即可使用。

21、与现有技术相比,本发明的有益效果:

22、本发明结构简单,用于旋流器底流箱底板的现场修复,工时短、使用工具简单,操作方便,工时短,可以利用选厂的废旧皮带,节约成本。

技术特征:

1.一种多旋流器组底流箱结构,包括旋流器组(1),其特征在于:所述旋流器组(1)的下端设置有底流箱(2),所述底流箱(2)的内壁内衬高铝陶瓷结构(3),沿着所述底流箱(2)的底部设置有可拆卸的缓冲板(4),所述缓冲板(4)与所述底流箱(2)之间间隔设置;

2.根据权利要求1所述的多旋流器组底流箱结构,其特征在于:所述高铝陶瓷结构(3)采用高铝陶瓷板设置于所述底流箱(2)内壁。

3.根据权利要求2所述的多旋流器组底流箱结构,其特征在于:所述缓冲板(4)与所述底流箱(2)平行设置,且所述缓冲板(4)上设置有梯形槽(6),所述梯形槽(6)间隔设置。

4.根据权利要求3所述的多旋流器组底流箱结构,其特征在于:所述缓冲板(4)上的梯形槽(6)末端采用弧形结构设置,且梯形槽(6)的末端低于梯形槽(6)的起始端。

5.根据权利要求4所述的多旋流器组底流箱结构,其特征在于:所述缓冲板(4)的设置位置位于多旋流器组之间的所述底流箱(2)内部。

6.根据权利要求5所述的多旋流器组底流箱结构,其特征在于:所述底流箱(2)内间隔设置有分隔板(7),分隔板(7)以可拆卸方式安装于所述底流箱(2)内;

7.根据权利要求6所述的多旋流器组底流箱结构,其特征在于:所述搭接皮带结构(5)采用单层或是双层结构设置。

8.根据权利要求1-7任意一项所述的多旋流器组底流箱结构的修补方法,其特征在于:包括以下步骤;

技术总结

一种多旋流器组底流箱结构及修补方法‑发明‑递交稿‑赵建强‑2024‑9‑2本发明公开了一种多旋流器组底流箱结构及修补方法,包括旋流器组,所述旋流器组的下端设置有底流箱,所述底流箱的内壁内衬高铝陶瓷结构,沿着所述底流箱的底部设置有可拆卸的缓冲板,所述缓冲板与所述底流箱之间间隔设置,所述底流箱倾斜设置,所述缓冲板沿着所述底流箱倾斜方式分段设置,所述底流箱的底部通过粘接方式设置有搭接皮带结构并通过螺栓进行固定,在底流箱铺设皮带,通过搭接处使用冷补胶胶接,并在皮带上打孔使用沉头螺栓把牢,螺栓头使用耐磨材料涂抹保护,使用手锤将所有的皮带与底流箱底板和皮带搭接的地方进行锤击,使胶面完全贴合,冷却20分钟后即可使用。

技术研发人员:赵建强,王亮,曾永杰,白伟,吴秀梅,常文,董军民,邓建林,张贵泽,王建华,姜立峰,宋玉国,方轲,贺旭然,黄雨丰,王晨,吕广飞,王伟平,刘政,侯晓东

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!