一种可阶梯利用生物质发电的热电联产系统的制作方法

1.本发明涉及生物质发电技术领域,尤其涉及一种可阶梯利用生物质发电的热电联产系统。

背景技术:

2.燃气轮机又称航空发动机,是人类有史以来发明的最先进的动力机械,燃气轮机生产也是衡量国家科技水平的重要标志;与普通火力发电相比,燃气轮机热电能效提高一倍多,大大降低pm2.5排量;是目前配合国家环保政策“气代煤、电代煤”,淘汰传统燃煤供能的最好替代方式;热电连供是解决北方群众生产生活的最佳能源供给方式,是利国利民的民生工程。

3.生物质热解气驱动燃气轮机热电连供能源是指分布在用户端,主要使用生物质热解气为燃料,冷热电联产、实现能源梯级利用,是清洁、高效、灵活的能源供应系统,是生物质热解气高效利用的重要方式。系统利用发电以后产生的烟气余热实现夏季供冷、冬季供热,且一年四季供应生活热水,能节约大量空调用电,所发电力除满足自身需求外,就近上网,替代部分煤电。具有能效高(综合能源利用效率在70%以上)、清洁环保、安全性好、削峰填谷、经济效益好等优点。

4.生物质能源:就是利用秸秆、木屑、枝極、果壳等农林废弃物生产清洁能源和炭材料等转化为国民经济必需的能源产品,是以农林剩余物多途径热解气化实现热电联产完成供热和电力及炭等材料的工艺技术,革新了工业革命以来的人类能源获取方式,让能源从釆掘时代,进入到种植时代。

5.传统电厂将燃料转换为电能后,往往抛弃了大量多余的热能。分布式发电具有与负荷相适应的规模与位置,能够合理经济地回收这些热能,用户需利用自身设备内或附近的组合式热电联产系统就能同时获得热能和电能。热电联产既能满足能量供应,还具有低成本、高生产率等优点。

6.由于秸秆的种类以及秸秆中的含水量均存在不同,导致在针对不同的秸秆进行切割以及气化时,使用不同的切割速度以及不同的热解参数才能够达到相同的热量或产生相同的电力,然而,现有技术中的电厂大都采用单一的运行参数,因此在电厂运行时无法根据秸秆的实际种类以及含水量等因素灵活调节加工参数和热解参数,从而导致电厂在运行时产生的热量和电力与预设的需求值存在偏差,能量转化效率低。

技术实现要素:

7.为此,本发明提供一种可阶梯利用生物质发电的热电联产系统,用以克服现有技术中无法根据秸秆的实际种类以及含水量等因素灵活调节加工参数和热解参数导致能量转化效率低的问题。

8.为实现上述目的,本发明提供一种可阶梯利用生物质发电的热电联产系统,包括:

9.原料加工单元,包括用以对秸秆原料进行预处理的秸秆下料仓、用以储存与处理

完成的秸秆块的储料仓以及用以输送储料仓输出秸秆块的传送带;在所述下料仓入口处设有视觉检测器,用以检测秸秆原料的种类以及秸秆原料的平均含水量,在下料仓内设有切割器,用以将秸秆原料切割成指定尺寸的秸秆块;当切割器完成对秸秆原料的切割时,视觉检测器检测秸秆块的尺寸以进行二次切割或将秸秆块输送至储料仓;在所述储料仓内设有湿度检测器,用以检测储料仓内的平均湿度,在储料仓出口处设有称重器,用以检测储料仓单次输出的秸秆块的质量;

10.生物质热解气化单元,其为一气化炉,汽化炉与所述传送带相连,用以对秸秆原料进行热解,气化炉顶部设有气相出口,用以输出热蒸气,气化炉底部设有固相出口,用以输出气化完成后的秸秆碳;在气化炉气相出口处设有净化器,用以净化气化炉输出的气体;所述净化器外接有木醋酸罐,当所述气化炉输出气体时,木醋酸罐向净化器内输送木醋酸,净化器使用木醋酸以去除气体中的细菌;

11.秸秆碳仓,其入口与所述储料仓的固相出口通过提升机相连,用以储存秸秆碳,在秸秆碳仓底部设有出料口,用以输出秸秆碳仓内部储存的秸秆碳;

12.燃气轮机发电单元,其为一燃气轮发电机,用以将所述生物质热解气化单元输出热蒸气的动能转化为电能;在燃气轮机发电单元进气口处设有燃气缓冲柜,用以燃气缓冲柜还与所述净化器相连,用以将净化器输出的热蒸气气压维持在稳定值;燃气轮机发电单元与配电站相连,用以将转化的电能输出至配电站;燃气轮机在转换完成后将剩余的热蒸汽输出至立磨生产线以为该生产线提供热源;

13.中控单元,其分别与所述原料加工单元、生物质热解气化单元和燃气轮机发电单元中的各部件相连,用以根据配电站所需电量或立磨生产线所需热源调节各部件的运行参数;

14.所述中控单元中设有预设差值矩阵d0、预设转速矩阵w0和预设转速调节参数矩阵wa0;对于所述d0矩阵,d0(d1,d2,d3,d4),其中,d1为第一预设差值,d2为第二预设差值,d3为第三预设差值,d4为第四预设差值,各预设差值按照顺序逐渐增加;对于所述预设转速矩阵w0,w0(w1,w2,w3,w4),其中, w1为第一预设转速,w2为第二预设转速,w3为第三预设转速,w4为第四预设转速;对于所述wa0矩阵,wa0(wa1,wa2,wa3,wa4),其中,wa1为第一预设转速调节参数,wa2为第二预设转速调节参数,wa3为第三预设转速调节参数,wa4 为第四预设转速调节参数,各预设转速调节参数按照顺序逐渐增加;

15.当所述切割器选用wi转速将秸秆切割成秸秆块时,i=1,2,3,4,所述视觉检测器检测秸秆块的平均块径d并将d与对应的第i预设块径di进行比对,当d<di时,中控单元判定秸秆块块径合格;当d>di时,中控单元计算秸秆块实际块径与预设块径的差值d并将d与d0矩阵中的各项参数进行比对并根据比对结果调节预设的转速wi,d=d

‑

di:

16.当d≤d1时,中控单元使用wa1对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa1;

17.当d1<d≤d2时,中控单元使用wa2对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa2;

18.当d2<d≤d3时,中控单元使用wa3对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa3;

19.当d3<d≤d4时,中控单元使用wa4对wi进行调节并在调节完成后使用调节后转速

wi’对秸秆块进行二次切割,wi’=wi*wa4。

20.进一步地,所述中控单元中还设有预设含水量矩阵h0和预设转速修正系数矩阵wb0;对于所述h0矩阵,h0(h1,h2,h3,h4),其中,h1为第一预设含水量,h2为第二预设含水量,h3为第三预设含水量,h4为第四预设含水量,各预设含水量按照顺逐渐增加;对于所述wb0矩阵,wb0(wb1,wb2,wb3,wb4),其中,wb1为第一预设转速修正系数,wb2为第二预设转速修正系数,wb3为第三预设转速修正系数,wb4为第四预设转速修正系数,各预设转速修正系数按照顺序逐渐增加;

21.在对ui种类秸秆进行切割前,i=1,2,3,4,所述视觉检测器预先检测秸秆的平均含水量h:

22.当h≤h1时,中控单元将切割器的转速修正为wi*wb1;

23.当h1<h≤h2时,中控单元将切割器的转速修正为wi*wb2;

24.当h2<h≤h3时,中控单元将切割器的转速修正为wi*wb3;

25.当h3<h≤h4时,中控单元将切割器的转速修正为wi*wb4。

26.进一步地,所述中控单元中设有预设秸秆种类矩阵u0和预设块径矩阵d0;对于所述u0矩阵,u0(u1,u2,u3,u4),其中,u1为第一预设秸秆种类,u2 为第二预设秸秆种类,u3为第三预设秸秆种类,u4为第四预设秸秆种类;对于所述d0矩阵,d0(d1,d2,d3,d4),其中,d1为第一预设块径,d2为第二预设块径,d3为第三预设块径,d4为第四预设块径;当所述秸秆下料仓内装有秸秆时,所述视觉检测器会检测秸秆的种类,中控单元会根据检测结果确定所述切割器的切割转速以及切割后的秸秆块的预设块径:

27.当所述秸秆属于u1时,中控单元将所述切割器的预设转速设置为w1并将切割后的秸秆块块径标准设置为d1;

28.当所述秸秆属于u2时,中控单元将所述切割器的预设转速设置为w2并将切割后的秸秆块块径标准设置为d2;

29.当所述秸秆属于u3时,中控单元将所述切割器的预设转速设置为w3并将切割后的秸秆块块径标准设置为d3;

30.当所述秸秆属于u4时,中控单元将所述切割器的预设转速设置为w4并将切割后的秸秆块块径标准设置为d4。

31.进一步地,所述中控单元中设有预设用电量矩阵l0和预设送气量矩阵q0;对于所述预设用电量矩阵l0,l0(l1,l2,l3,l4),其中,l1为第一预设用电量,l2为第二预设用电量,l3为第三预设用电量,l4为第一预设用电量,各预设用电量按照顺序增加;对于所述预设送气量矩阵q0,q0(q1,q2,q3,q4),其中,q1为第一预设送气量,q2为第二预设送气量,q3为第三预设送气量,q4 为第四预设送气量,各预设送气量按照顺序逐渐增加;

32.当所述系统为所述配电站提供电力时,中控单元根据配电站的用电量l确定所述气化炉向所述燃气轮发电机输送的热蒸汽的量q:

33.当l≤l1时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q1;

34.当l1<l≤l2时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q2;

35.当l2<l≤l3时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预

设量设置为q3;

36.当l3<l≤l4时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q4;

37.当所述系统为所述立磨生产线提供热量时,中控单元根据立磨生产线需要的热量c计算所需的热蒸气的量q,其中,t为气化炉输出热蒸气的平均温度,η为汽轮机的热转化效率。

38.进一步地,所述中控单元中还设有预设质量矩阵m0(m1,m2,m3,m4),其中,m1为第一预设质量,m2为第二预设质量,m3为第三预设质量,m4为第四预设质量,各预设质量按照顺序逐渐增加;

39.当中控单元完成对所需的热蒸汽的量q的判定时,中控单元将q与q0矩阵中的各项参数进行比对以对指定质量的秸秆块进行热解:

40.当q≤q1时,中控单元将所需的秸秆块的质量预设为m1;

41.当q1<q≤q2时,中控单元将所需的秸秆块的质量预设为m2;

42.当q2<q≤q3时,中控单元将所需的秸秆块的质量预设为m3;

43.当q3<q≤q4时,中控单元将所需的秸秆块的质量预设为m4。

44.进一步地,所述中控单元中还设有预设移速矩阵v0、预设输送质量矩阵m0 和传送带预设调节系数矩阵c0;对于所述v0矩阵,v0(v1,v2,v3,v4),其中,v1为第一预设移速,v2为第二预设移速,v3为第三预设移速,v4为第四预设移速,各预设移速按照顺序逐渐增加;对于所述m0矩阵,m0(m1,m2,m3, m4),其中,m1为第一预设输送质量,m2为第二预设输送质量,m3为第三预设输送质量,m4为第四预设输送质量,各预设输送质量按照顺序逐渐增加;对于所述c0矩阵,c0(c1,c2,c3,c4),其中,c1为传送带第一预设调节系数, c2为传送带第二预设调节系数,c3为传送带第三预设调节系数,c4为传送带第四预设调节系数,对于传送带第i预设调节系数ci,ci<1;

45.当中控单元输送mi质量的秸秆块时,i=1,2,3,4,中控单元将传送带的移动速度设置为vi并使用mi作为周期性检测时的秸秆块输送质量标准;当传送带输送时间达到预设时长时,中控单元检测传送带在该段时间内输送至气化炉内的秸秆块的质量m并将m与mi进行比对:

46.当m>mi时,中控单元将传送带的移动速度调节为vi*ci;

47.当m=mi时,中控单元不调节传送带的移动速度;

48.当m<mi时,中控单元将传送带的移动速度调节为vi*(2

‑

ci)。

49.进一步地,所述中控单元中还设有预设检测周期矩阵t0(t1,t2,t3,t4),其中,t1为第一预设检测周期,t2为第二预设检测周期,t3为第三预设检测周期,t4为第四预设检测周期,各预设检测周期的时长按照顺序逐渐减小;

50.当所述中控单元将传送带的移动速度设置为vi时,i=1,2,3,4,中控单元将检测周期的时长设置为ti并在传送带运行时长达到ti时检测传送带在该段时间内输送至气化炉内的秸秆块的质量。

51.进一步地,所述中控单元中还设有预设木醋酸用量矩阵e0和预设木醋酸修正系数矩阵e0;对于所述e0矩阵,e0(e1,e2,e3,e4),其中,e1为第一预设木醋酸用量,e2为第二预

设木醋酸用量,e3为第三预设木醋酸用量,e4为第四预设木醋酸用量,各预设木醋酸用量按照顺序逐渐增加;对于所述e0矩阵, e0(e1,e2,e3,e4),其中,e1为第一预设木醋酸修正系数,e2为第二预设木醋酸修正系数,e3为第三预设木醋酸修正系数,e4为第四预设木醋酸修正系数;

52.当所述气化炉热解的秸秆块质量为mi时,i=1,2,3,4,中控模块将ei 量的木醋酸从所述木醋酸罐内输送至所述净化器以去除热蒸气内的细菌;

53.当所述气化炉热解产生qi量的热蒸气时,中控模块将ei*ei量的木醋酸从所述木醋酸罐内输送至所述净化器以去除热蒸气内的细菌。

54.进一步地,所述中控单元中还设有预设气压矩阵p0(p1,p2,p3,p4),其中,p1为第一预设气压,p2为第二预设气压,p3为第三预设气压,p4为第四预设气压,各预设气压值按照顺序逐渐增加;

55.当所述气化炉热解产生qi量的热蒸气时,中控模块将pi作为所述燃气缓冲柜内部气压的标准,当所述系统运行时,中控单元会实时检测燃气缓冲柜内部的气压p并调节所述气化炉出口处的阀门开度以使燃气缓冲柜内的压强p=pi。

56.进一步地,所述系统中还设有多个布袋除尘器,各布袋除尘器分别与所述秸秆下料仓、储料仓、传送带和气化炉相连,用以吸收所述系统在加工秸秆、运输和热解秸秆块时产生的粉尘。

57.与现有技术相比,本发明的有益效果在于,本发明通过设置中控单元,并在中控单元中设置预设差值矩阵d0、预设转速矩阵w0和预设转速调节参数矩阵wa0,当所述切割器选用wi转速将秸秆切割成秸秆块时,所述视觉检测器检测秸秆块的平均块径d并将d与对应的第i预设块径di进行比对,计算秸秆块实际块径与预设块径的差值d并根据比对结果选用对应的预设转速调节参数对切割器的转速进行调节,能够有效将不同种类的秸秆切割成对应块径的秸秆块,从而在提高对秸秆块的热解效率的同时,提高了所述系统的能量转化效率。

58.进一步地,所述中控单元中还设有预设含水量矩阵h0和预设转速修正系数矩阵wb0,中控单元在对秸秆切割前会根据秸秆的平均含水量预先修正切割器的转速,从而进一步保证切割后的秸秆的块径能够达到预设标准,并在进一步提高对秸秆块的热解效率的同时,进一步提高了所述系统的能量转化效率。

59.进一步地,所述中控单元中设有预设秸秆种类矩阵u0和预设块径矩阵d0,当所述秸秆下料仓内装有秸秆时,所述视觉检测器会检测秸秆的种类,中控单元会根据检测结果确定所述切割器的切割转速以及切割后的秸秆块的预设块径,通过根据秸秆种类调节预设块径,从而有效保证气化炉对秸秆块的热解效率,从而进一步提高了所述系统的能量转化效率。

60.进一步地,所述中控单元中设有预设用电量矩阵l0和预设送气量矩阵q0,当所述系统为所述配电站提供电力时,中控单元根据配电站的用电量l确定所述气化炉向所述燃气轮发电机输送的热蒸汽的量q,当所述系统为所述立磨生产线提供热量时,中控单元根据立磨生产线需要的热量c计算所需的热蒸气的量q,通过根据电量或热量的需求量分别选用对应的蒸汽量,能够有效保证使用指定量的热蒸气得到对应的需求量,从而进一步提高了所述系统的能量转化效率。

61.进一步地,所述中控单元中还设有预设质量矩阵m0,当中控单元完成对所需的热蒸汽的量q的判定时,中控单元将q与q0矩阵中的各项参数进行比对以对指定质量的秸秆块进行热解,通过根据热蒸气的量确定秸秆块的质量,能够使所述系统使用指定量的秸秆块即可提供对应的热量或电量,从而进一步提高了所述系统的能量转化效率。

62.进一步地,所述中控单元中还设有预设移速矩阵v0、预设输送质量矩阵m0 和传送带预设调节系数矩阵c0,当中控单元输送mi质量的秸秆块时,中控单元将传送带的移动速度设置为vi并使用mi作为周期性检测时的秸秆块输送质量标准;当传送带输送时间达到预设时长时,中控单元检测传送带在该段时间内输送至气化炉内的秸秆块的质量m并将m与mi进行比对并根据比对结果调节传送带的移动速度,从而保证传送带能够在单位时间内向所述气化炉输入指定量的秸秆块,从而有效保证了气化炉的运行效率。

63.进一步地,所述中控单元中还设有预设检测周期矩阵t0,当所述中控单元将传送带的移动速度设置为vi时,中控单元将检测周期的时长设置为ti并在传送带运行时长达到ti时检测传送带在该段时间内输送至气化炉内的秸秆块的质量。通过根据传送带的预设移速调节检测周期,能够进一步保证传送带在单位时间内输送至气化炉内的秸秆块的质量,并进一步保证了气化炉的运行效率。

64.进一步地,所述中控单元中还设有预设木醋酸用量矩阵e0和预设木醋酸修正系数矩阵e0,当所述气化炉热解的秸秆块质量为mi时,中控模块将ei量的木醋酸从所述木醋酸罐内输送至所述净化器以去除热蒸气内的细菌,通过针对热解的秸秆块的质量使用对应量的木醋酸以对其进行杀菌,有效提高了木醋酸的利用率。

65.进一步地,所述中控单元中还设有预设气压矩阵p0,当所述气化炉热解产生qi量的热蒸气时,中控模块将pi作为所述燃气缓冲柜内部气压的标准,当所述系统运行时,中控单元会实时检测燃气缓冲柜内部的气压p并调节所述气化炉出口处的阀门开度以使燃气缓冲柜内的压强p=pi,通过根据使用的热蒸气的量确定缓冲柜内部的压强,能够有效提高所述燃气轮机发电单元的动能

‑

电能转化率。

66.进一步地,所述系统中还设有多个布袋除尘器,各布袋除尘器分别与所述秸秆下料仓、储料仓、传送带和气化炉相连,通过在指定设备上设置布袋除尘器,能够在所述系统运行时有效阻止粉尘和扩散至系统外部的情况发生,提高了所述系统的环保系数。

附图说明

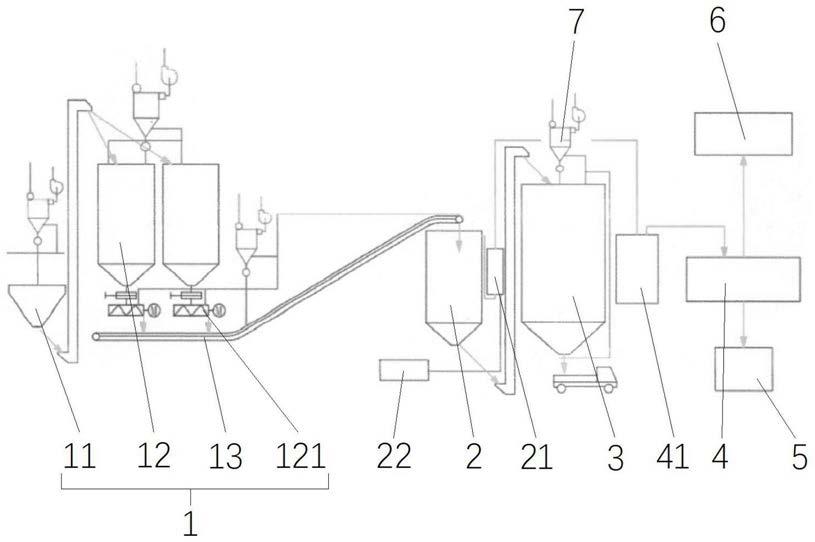

67.图1为为本发明所述可阶梯利用生物质发电的热电联产系统的结构示意图

具体实施方式

68.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

69.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

70.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不

能理解为对本发明的限制。

71.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

72.请参阅图1所示,其为本发明所述可阶梯利用生物质发电的热电联产系统的结构示意图。本发明所述可阶梯利用生物质发电的热电联产系统包括原料加工单元1、生物质热解气化单元2、秸秆碳仓3、燃气轮机发电单元4、配电站5、立磨生产线6、中控单元(图中未画出)和布袋除尘器7。其中,所述原料加工单元1用以将秸秆切割成秸秆块并将秸秆块输送至所述生物质热解气化单元2;所述生物质热解气化单元2与所述原料加工单元1相连,用以对原料加工单元输出的秸秆块热解气化;所述秸秆碳仓3与所述生物质热解气化单元2相连,用以储存生物质热解气化单元2输出的气化秸秆块后生成的秸秆碳;所述燃气轮机发电单元4与所述生物质热解气化单元2相连,用以接收生物质热解气化单元2输出的热蒸气并将热蒸气的动能转化成电能;所述配电站5与所述燃气轮机发电单元 4相连,用以接收和储存燃气轮机发电单元4产生的电力;所述立磨生产线6与所述燃气轮机发电单元4相连,用以接收燃气轮机发电单元4输出的热能;所述中控单元分别与各所述单元中的指定部件相连,用以根据配电站5需求的电量或立磨生产线6需求的热量确定所需秸秆块的质量并根据秸秆的种类确定加工后秸秆块的预设块径;所述布袋除尘器7分别设置在各所述单元内,用以吸收秸秆在运输、加工或热解过程中产生的粉尘。

73.当所述系统运行时,所述原料加工单元1将秸秆切割成指定块径的秸秆块并在切割后储存秸秆块,所述中控单元根据配电站5需求的电量或立磨生产线6 需求的热量确定所需秸秆块的质量并控制原料加工单元1将对应质量的秸秆块输送至所述生物质热解气化单元2,生物质热解气化单元2对秸秆块进行热解以使秸秆块气化形成秸秆碳,生物质热解气化单元2在秸秆块气化后将秸秆碳输送至所述秸秆碳仓3并将热蒸气输送至所述燃气轮机发电单元4,燃气轮机发电单元4在热蒸气的推动下转动以产生电能,转动后燃气轮机发电单元4将电能输送至所述配电站5并将剩余的热蒸汽输送至所述立磨生产线6。

74.具体而言,本发明所述原料加工单元1包括用以对秸秆原料进行预处理的秸秆下料仓11、用以储存与处理完成的秸秆块的储料仓12以及用以输送储料仓12 输出秸秆块的传送带13;在所述下料仓入口处设有视觉检测器(图中未画出),用以检测秸秆原料的种类以及秸秆原料的平均含水量,在下料仓内设有切割器 (图中未画出),用以将秸秆原料切割成指定尺寸的秸秆块;当切割器完成对秸秆原料的切割时,视觉检测器检测秸秆块的尺寸以进行二次切割或将秸秆块输送至储料仓12;在所述储料仓12内设有湿度检测器(图中未画出),用以检测储料仓12内的平均湿度,在储料仓12出口处设有称重器121,用以检测储料仓12 单次输出的秸秆块的质量。

75.具体而言,本发明所述生物质热解气化单元2为一气化炉,汽化炉与所述传送带13相连,用以对秸秆原料进行热解,气化炉顶部设有气相出口,用以输出热蒸气,气化炉底部设有固相出口,用以输出气化完成后的秸秆碳;在气化炉气相出口处设有净化器21,用以净化气化炉输出的气体;所述净化器21外接有木醋酸罐22,当所述气化炉输出气体时,木醋酸

罐22向净化器21内输送木醋酸,净化器21使用木醋酸以去除气体中的细菌。

76.具体而言,本发明所述秸秆碳仓3入口与所述储料仓12的固相出口通过提升机相连,用以储存秸秆碳,在秸秆碳仓3底部设有出料口,用以输出秸秆碳仓 3内部储存的秸秆碳。

77.具体而言,本发明所述燃气轮机发电单元4为一燃气轮发电机,用以将所述生物质热解气化单元2输出热蒸气的动能转化为电能;在燃气轮机发电单元4 进气口处设有燃气缓冲柜41,用以燃气缓冲柜41还与所述净化器21相连,用以将净化器21输出的热蒸气气压维持在稳定值;燃气轮机发电单元4与配电站 5相连,用以将转化的电能输出至配电站5;燃气轮机在转换完成后将剩余的热蒸汽输出至立磨生产线6以为该生产线提供热源。

78.具体而言,本发明所述中控单元分别与所述原料加工单元1、生物质热解气化单元2和燃气轮机发电单元4中的各部件相连,用以根据配电站5所需电量或立磨生产线6所需热源调节各部件的运行参数。

79.具体而言,本发明所述系统中还设有多个布袋除尘器7,各布袋除尘器7分别与所述秸秆下料仓11、储料仓12、传送带13和气化炉相连,用以吸收所述系统在加工秸秆、运输和热解秸秆块时产生的粉尘。

80.具体而言,本发明所述中控单元中设有预设差值矩阵d0、预设转速矩阵w0 和预设转速调节参数矩阵wa0;对于所述d0矩阵,d0(d1,d2,d3,d4),其中, d1为第一预设差值,d2为第二预设差值,d3为第三预设差值,d4为第四预设差值,各预设差值按照顺序逐渐增加;对于所述预设转速矩阵w0,w0(w1,w2, w3,w4),其中,w1为第一预设转速,w2为第二预设转速,w3为第三预设转速, w4为第四预设转速;对于所述wa0矩阵,wa0(wa1,wa2,wa3,wa4),其中, wa1为第一预设转速调节参数,wa2为第二预设转速调节参数,wa3为第三预设转速调节参数,wa4为第四预设转速调节参数,各预设转速调节参数按照顺序逐渐增加。

81.当所述切割器选用wi转速将秸秆切割成秸秆块时,i=1,2,3,4,所述视觉检测器检测秸秆块的平均块径d并将d与对应的第i预设块径di进行比对,当d<di时,中控单元判定秸秆块块径合格;当d>di时,中控单元计算秸秆块实际块径与预设块径的差值d并将d与d0矩阵中的各项参数进行比对并根据比对结果调节预设的转速wi,d=d

‑

di:

82.当d≤d1时,中控单元使用wa1对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa1;

83.当d1<d≤d2时,中控单元使用wa2对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa2;

84.当d2<d≤d3时,中控单元使用wa3对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa3;

85.当d3<d≤d4时,中控单元使用wa4对wi进行调节并在调节完成后使用调节后转速wi’对秸秆块进行二次切割,wi’=wi*wa4。

86.具体而言,本发明所述中控单元中还设有预设含水量矩阵h0和预设转速修正系数矩阵wb0;对于所述h0矩阵,h0(h1,h2,h3,h4),其中,h1为第一预设含水量,h2为第二预设含水量,h3为第三预设含水量,h4为第四预设含水量,各预设含水量按照顺逐渐增加;对于所述wb0矩阵,wb0(wb1,wb2,wb3,wb4),其中,wb1为第一预设转速修正系数,wb2为第二预设转速修正系数,wb3为第三预设转速修正系数,wb4为第四预设转速修正系数,各预设转速修正

系数按照顺序逐渐增加。

87.在对ui种类秸秆进行切割前,i=1,2,3,4,所述视觉检测器预先检测秸秆的平均含水量h:

88.当h≤h1时,中控单元将切割器的转速修正为wi*wb1;

89.当h1<h≤h2时,中控单元将切割器的转速修正为wi*wb2;

90.当h2<h≤h3时,中控单元将切割器的转速修正为wi*wb3;

91.当h3<h≤h4时,中控单元将切割器的转速修正为wi*wb4。

92.具体而言,本发明所述中控单元中设有预设秸秆种类矩阵u0和预设块径矩阵d0;对于所述u0矩阵,u0(u1,u2,u3,u4),其中,u1为第一预设秸秆种类,u2为第二预设秸秆种类,u3为第三预设秸秆种类,u4为第四预设秸秆种类;对于所述d0矩阵,d0(d1,d2,d3,d4),其中,d1为第一预设块径,d2为第二预设块径,d3为第三预设块径,d4为第四预设块径;当所述秸秆下料仓11 内装有秸秆时,所述视觉检测器会检测秸秆的种类,中控单元会根据检测结果确定所述切割器的切割转速以及切割后的秸秆块的预设块径:

93.当所述秸秆属于u1时,中控单元将所述切割器的预设转速设置为w1并将切割后的秸秆块块径标准设置为d1;

94.当所述秸秆属于u2时,中控单元将所述切割器的预设转速设置为w2并将切割后的秸秆块块径标准设置为d2;

95.当所述秸秆属于u3时,中控单元将所述切割器的预设转速设置为w3并将切割后的秸秆块块径标准设置为d3;

96.当所述秸秆属于u4时,中控单元将所述切割器的预设转速设置为w4并将切割后的秸秆块块径标准设置为d4。

97.具体而言,本发明所述中控单元中设有预设用电量矩阵l0和预设送气量矩阵q0;对于所述预设用电量矩阵l0,l0(l1,l2,l3,l4),其中,l1为第一预设用电量,l2为第二预设用电量,l3为第三预设用电量,l4为第一预设用电量,各预设用电量按照顺序增加;对于所述预设送气量矩阵q0,q0(q1,q2, q3,q4),其中,q1为第一预设送气量,q2为第二预设送气量,q3为第三预设送气量,q4为第四预设送气量,各预设送气量按照顺序逐渐增加。

98.当所述系统为所述配电站5提供电力时,中控单元根据配电站5的用电量l 确定所述气化炉向所述燃气轮发电机输送的热蒸汽的量q:

99.当l≤l1时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q1;

100.当l1<l≤l2时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q2;

101.当l2<l≤l3时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q3;

102.当l3<l≤l4时,中控单元将所述气化炉向所述燃气轮发电机输送的热蒸汽的预设量设置为q4;

103.当所述系统为所述立磨生产线6提供热量时,中控单元根据立磨生产线6 需要的热量c计算所需的热蒸气的量q,其中,t为气化炉输出热蒸气的平均温度,η为汽轮

机的热转化效率。

104.具体而言,本发明所述中控单元中还设有预设质量矩阵m0(m1,m2,m3, m4),其中,m1为第一预设质量,m2为第二预设质量,m3为第三预设质量,m4 为第四预设质量,各预设质量按照顺序逐渐增加。

105.当中控单元完成对所需的热蒸汽的量q的判定时,中控单元将q与q0矩阵中的各项参数进行比对以对指定质量的秸秆块进行热解:

106.当q≤q1时,中控单元将所需的秸秆块的质量预设为m1;

107.当q1<q≤q2时,中控单元将所需的秸秆块的质量预设为m2;

108.当q2<q≤q3时,中控单元将所需的秸秆块的质量预设为m3;

109.当q3<q≤q4时,中控单元将所需的秸秆块的质量预设为m4。

110.具体而言,本发明所述中控单元中还设有预设移速矩阵v0、预设输送质量矩阵m0和传送带13预设调节系数矩阵c0;对于所述v0矩阵,v0(v1,v2,v3, v4),其中,v1为第一预设移速,v2为第二预设移速,v3为第三预设移速,v4 为第四预设移速,各预设移速按照顺序逐渐增加;对于所述m0矩阵,m0(m1, m2,m3,m4),其中,m1为第一预设输送质量,m2为第二预设输送质量,m3为第三预设输送质量,m4为第四预设输送质量,各预设输送质量按照顺序逐渐增加;对于所述c0矩阵,c0(c1,c2,c3,c4),其中,c1为传送带13第一预设调节系数,c2为传送带13第二预设调节系数,c3为传送带13第三预设调节系数,c4为传送带13第四预设调节系数,对于传送带13第i预设调节系数ci, ci<1。

111.当中控单元输送mi质量的秸秆块时,i=1,2,3,4,中控单元将传送带13 的移动速度设置为vi并使用mi作为周期性检测时的秸秆块输送质量标准;当传送带13输送时间达到预设时长时,中控单元检测传送带13在该段时间内输送至气化炉内的秸秆块的质量m并将m与mi进行比对:

112.当m>mi时,中控单元将传送带13的移动速度调节为vi*ci;

113.当m=mi时,中控单元不调节传送带13的移动速度;

114.当m<mi时,中控单元将传送带13的移动速度调节为vi*(2

‑

ci)。

115.具体而言,本发明所述中控单元中还设有预设检测周期矩阵t0(t1,t2, t3,t4),其中,t1为第一预设检测周期,t2为第二预设检测周期,t3为第三预设检测周期,t4为第四预设检测周期,各预设检测周期的时长按照顺序逐渐减小。

116.当所述中控单元将传送带13的移动速度设置为vi时,i=1,2,3,4,中控单元将检测周期的时长设置为ti并在传送带13运行时长达到ti时检测传送带 13在该段时间内输送至气化炉内的秸秆块的质量。

117.具体而言,本发明所述中控单元中还设有预设木醋酸用量矩阵e0和预设木醋酸修正系数矩阵e0;对于所述e0矩阵,e0(e1,e2,e3,e4),其中,e1为第一预设木醋酸用量,e2为第二预设木醋酸用量,e3为第三预设木醋酸用量, e4为第四预设木醋酸用量,各预设木醋酸用量按照顺序逐渐增加;对于所述e0 矩阵,e0(e1,e2,e3,e4),其中,e1为第一预设木醋酸修正系数,e2为第二预设木醋酸修正系数,e3为第三预设木醋酸修正系数,e4为第四预设木醋酸修正系数;

118.当所述气化炉热解的秸秆块质量为mi时,i=1,2,3,4,中控模块将ei 量的木醋酸从所述木醋酸罐22内输送至所述净化器21以去除热蒸气内的细菌;

119.当所述气化炉热解产生qi量的热蒸气时,中控模块将ei*ei量的木醋酸从所述木醋酸罐22内输送至所述净化器21以去除热蒸气内的细菌。

120.具体而言,本发明所述中控单元中还设有预设气压矩阵p0(p1,p2,p3, p4),其中,p1为第一预设气压,p2为第二预设气压,p3为第三预设气压,p4 为第四预设气压,各预设气压值按照顺序逐渐增加。

121.当所述气化炉热解产生qi量的热蒸气时,中控模块将pi作为所述燃气缓冲柜41内部气压的标准,当所述系统运行时,中控单元会实时检测燃气缓冲柜41 内部的气压p并调节所述气化炉出口处的阀门开度以使燃气缓冲柜41内的压强 p=pi。

122.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

123.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1