制药工业危废的资源化处理方法与流程

1.本发明属于危险废物处理技术领域,具体涉及一种制药工业危废的资源化处理方法。

背景技术:

2.我国对节能环保非常重视,对于固体废物尤其是危险废物的处理要求越来越高。制药工业是产生大量危废的行业,主要有:废有机溶剂、精蒸馏釜残、离心母液、过滤残渣等。

3.对于废有机溶剂通过蒸馏、精馏、萃取等常规工艺是比较容易实现回收利用的。

4.而对于精馏釜残和离心母液来说,由于成分复杂,除含有一部分有机溶剂以外通常还含有大分子有机物(残留药物、中间体、反应副产物等)以及盐类、水等杂质。有机溶剂的成分也是相当复杂,二氯甲烷、乙腈、甲醇、dmf、甲苯、thf、乙醇、丙酮等是最常使用的溶剂。

5.现阶段对于该类危废的处置方式主要是焚烧。这种处置方式有以下弊端:

6.(1)产生大量的碳排放;

7.(2)二氯甲烷、thf作为二恶英类物质合成的前驱体,在焚烧此类危废的过程中会增加二恶英产生;

8.(3)二氯甲烷之类含氯有机物在焚烧过程中会产生hcl,对设备产生酸腐蚀的同时还会增加尾气脱酸的压力,增加飞灰的产生量;

9.(4)乙腈、dmf等含有机氮的危废在焚烧过程中会产生nox,这就增加后续脱硝的压力,增大排放的风险;

10.(5)有机溶剂本身是重要的化工原料,直接焚烧也是对资源的极大浪费。

技术实现要素:

11.本发明的目的在于提供一种制药工业危废的资源化处理方法,深度回收制药工业危废中残留的有机溶剂,进一步裂解大分子有机物制造燃油,资源化利用制药工业危废,同时减少制药工业危废排放。

12.为达到上述目的,本发明提供如下技术方案:

13.本发明公开了一种制药工业危废的资源化处理方法,包括以下步骤:

14.(1)将制药工业危废送入真空干燥机进行干燥;

15.(2)将步骤(1)得到的汽化物料经冷凝器冷凝后,得到混合溶剂;

16.(3)将步骤(2)得到的混合溶剂分离精制,得到再生溶剂;

17.(4)将步骤(1)得到的干燥残渣经过破碎后与催化剂混合,然后送入低温裂解炉进行催化裂解;

18.(5)将步骤(4)得到的裂解气体经冷凝器冷凝后,经过分馏制得燃油。

19.作为优选的技术方案,所述步骤(3)中,分离精制的具体方法为:先将混合溶剂倾

析分层,再将分层得到的液相分类进行溶剂精制。

20.作为优选的技术方案,所述精制包括精馏、萃取、膜分离中的一种或几种。

21.作为优选的技术方案,分层得到的液相如果含水率大于95%的,直接按有机废水进行处理。

22.作为优选的技术方案,所述步骤(3)中,分离精制过程产生的残渣重新送回步骤(1)的真空干燥机进行干燥。

23.作为优选的技术方案,所述步骤(4)中,催化剂为氧化锌、氢氧化铝、石墨组成的混合物。

24.作为优选的技术方案,所述步骤(4)中,低温裂解炉为真空裂解炉,催化裂解温度为:低温区200~300℃,高温区500~600℃。

25.作为优选的技术方案,所述步骤(5)中,分馏产生的残渣重新送回步骤(4)的低温裂解炉进行催化裂解。

26.作为优选的技术方案,将处理过程中产生的不凝气体收集后送回低温裂解炉用作燃料。

27.作为优选的技术方案,所述制药工业危废包括制药工业的精蒸馏釜残或/和离心母液。

28.本发明的有益效果:

29.1、本发明采用真空干燥将制药工业危废中的低沸点的溶剂得到充分有效提取,提取出的混合溶剂经过精制可得到合格的再生溶剂;干燥后的残渣经过低温裂解、分馏得到合格的燃油。整个过程产生极少量的二次危废,资源化十分彻底。

30.2、本发明将工艺过程产生的不凝气体收集后作为低温裂解炉的燃料,使得这些vocs在得到治理的同时又节省了大量的燃料。

31.3、本发明将溶剂精制过程产生的残渣收集后也返回至真空干燥阶段进行处理,真正意义上实现资源化过程的危废趋零排放。

附图说明

32.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

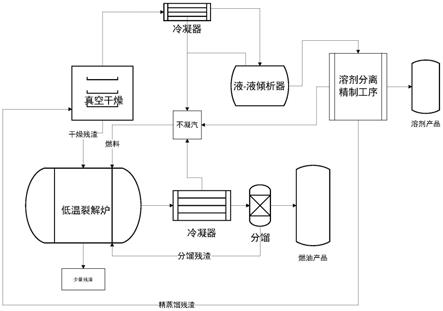

33.图1为本发明的工艺流程示意图。

具体实施方式

34.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

35.如图1所示一种制药工业危废的资源化处理方法,包括以下步骤:

36.(1)采样检测馏程。根据初馏点温度确定冷凝器的冷凝条件,根据馏程范围确定真空干燥的条件(真空度、干燥温度),根据残留物含量确定低温裂解的处理量。

37.(2)将制药工业的精蒸馏釜残和离心母液送入真空干燥机进行干燥。

38.(3)将步骤(2)得到的汽化物料经冷凝器冷凝后,得到混合溶剂。

39.(4)将步骤(3)得到的混合溶剂倾析分层,再将分层得到的液相分类(采样检测溶

剂种类及含量、含水率),再根据液相的类别进行溶剂精制,精制的方法包括精馏、萃取、膜分离等,得到再生溶剂;对于含水率大于95%的液相,直接按有机废水进行处理。分离精制过程产生的残渣重新送回步骤(1)的真空干燥机进行干燥。

40.(5)将步骤(2)得到的干燥残渣经过破碎后与催化剂混合,催化剂为氧化锌、氢氧化铝、石墨组成的混合物;然后送入低温裂解炉进行催化裂解,低温裂解炉为真空裂解炉,催化裂解温度为低温区200~300℃,高温区500~600℃。

41.(6)将步骤(5)得到的裂解气体经冷凝器冷凝后,分馏制得燃油。分馏产生的残渣重新送回步骤(5)的低温裂解炉进行催化裂解。

42.(7)将上述步骤处理过程中产生的不凝气体收集后送回低温裂解炉用作燃料。

43.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

技术特征:

1.一种制药工业危废的资源化处理方法,其特征在于:包括以下步骤:(1)将制药工业危废送入真空干燥机进行干燥;(2)将步骤(1)得到的汽化物料经冷凝器冷凝后,得到混合溶剂;(3)将步骤(2)得到的混合溶剂分离精制,得到再生溶剂;(4)将步骤(1)得到的干燥残渣经过破碎后与催化剂混合,然后送入低温裂解炉进行催化裂解;(5)将步骤(4)得到的裂解气体经冷凝器冷凝后,分馏制得燃油。2.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:所述步骤(3)中,分离精制的具体方法为:先将混合溶剂倾析分层,再将分层得到的液相分类进行溶剂精制。3.根据权利要求2所述的制药工业危废的资源化处理方法,其特征在于:所述精制包括精馏、萃取、膜分离中的一种或几种。4.根据权利要求2所述的制药工业危废的资源化处理方法,其特征在于:分层得到的液相如果含水率大于95%的,直接按有机废水进行处理。5.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:所述步骤(3)中,分离精制过程产生的残渣重新送回步骤(1)的真空干燥机进行干燥。6.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:所述步骤(4)中,催化剂为氧化锌、氢氧化铝、石墨组成的混合物。7.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:所述步骤(4)中,低温裂解炉为真空裂解炉,催化裂解温度为:低温区200~300℃,高温区500~600℃。8.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:所述步骤(5)中,分馏产生的残渣重新送回步骤(4)的低温裂解炉进行催化裂解。9.根据权利要求1所述的制药工业危废的资源化处理方法,其特征在于:将处理过程中产生的不凝气体收集后送回低温裂解炉用作燃料。10.根据权利要求1至9任意一项所述的制药工业危废的资源化处理方法,其特征在于:所述制药工业危废包括制药工业的精蒸馏釜残或/和离心母液。

技术总结

本发明公开了一种制药工业危废的资源化处理方法,包括以下步骤:(1)将制药工业危废送入真空干燥机进行干燥;(2)将汽化物料经冷凝器冷凝后,得到混合溶剂;(3)将混合溶剂分离精制,得到再生溶剂;(4)将干燥残渣经过破碎后与催化剂混合,然后送入低温裂解炉进行催化裂解;(5)将裂解气体经冷凝器冷凝后,分馏制得燃油。本发明深度回收制药工业危废中残留的有机溶剂,进一步裂解大分子有机物制造燃油,资源化利用制药工业危废,同时减少了制药工业危废排放。排放。排放。

技术研发人员:俞孝冬 陈中华

受保护的技术使用者:中野环保科技(重庆)股份有限公司

技术研发日:2021.12.13

技术公布日:2022/3/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1