一种内腔室形状可变的自适应热裂解反应炉

1.本实用新型涉及热裂解化工设备技术领域,具体涉及一种内腔室形状可变的自适应热裂解反应炉。

背景技术:

2.热裂解工艺已广泛应用于化工产业,以废旧轮胎、塑料的工业化裂解炼油产业为例,反应物来源广泛而复杂,每一批次入炉的反应物在成分上具有变化性。然而传统的热裂解炉内部造型是不可调整的,因而当反应物成分因变化而脱离反应炉设计预期值时,炉内形成的反应环境将不符合新的原料成分的最佳反应要求,导致反应转化率低,生成更多低利用价值的副产物,影响生产效益。

技术实现要素:

3.本实用新型要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种内腔室形状可变的自适应热裂解反应炉,实现不同的反应物在炉体内均能达到最佳产物转化率,提高反应物在炉体内的转化率。

4.本实用新型为解决上述技术问题所采用的技术方案是:

5.一种内腔室形状可变的自适应热裂解反应炉,包括炉体、套筒、套筒位置调节机构和控制系统,套筒套设于炉体内,套筒位置调节机构与套筒连接,控制系统与套筒位置调节机构连接,控制系统通过套筒位置调节机构带动套筒沿炉体上下移动。

6.按照上述技术方案,所述的内腔室形状可变的自适应热裂解反应炉还包括检测系统,套筒位置调节机构与套筒连接,控制系统分别与检测系统和套筒位置调节机构连接。

7.按照上述技术方案,套筒与炉体之间设有导轨。

8.按照上述技术方案,导轨替换为导槽,导槽螺旋向上布置于炉体上,套筒的外壁连接有支撑杆,支撑杆设置于导槽内。

9.按照上述技术方案,套筒位置调节机构包括传动机构和驱动电机,驱动电机通过传动机构与支撑杆连接,带动支撑杆沿导槽移动。

10.按照上述技术方案,传动机构包括限位滑块、环形导轨、齿轮和齿圈,限位滑块上设有沿炉体长度方向布置的限位滑槽,环形导轨呈环形套设于沿炉体外,限位滑块设置于环形导轨上,驱动电机固设于限位滑块上,齿圈套设于炉体外,驱动电机的输出轴与齿轮连接,齿轮与齿圈啮合;驱动电机带动齿轮转动,齿圈反向作用于齿轮上,齿轮带动驱动电机及限位滑块沿环形导轨绕炉体转动,限位滑块带动支撑杆沿导槽移动。

11.按照上述技术方案,环形导轨的个数为2个,分别为上导轨和下导轨,上导轨和下导轨沿炉体长度方向依次布置,限位滑块的两端分别与上导轨和下导轨连接,限位滑块沿上导轨和下导轨绕炉体转动。

12.按照上述技术方案,炉体和套筒的材料均为常规钢材,而非使用柔性材料。

13.按照上述技术方案,炉体的上端设有入料口和气体溢出口,炉体的下端设有出料

口。

14.按照上述技术方案,套筒的内腔为内凹形。

15.本实用新型具有以下有益效果:

16.套筒位置调节机构上下调节套筒在炉体中的位置,改变炉体内流场和温度场分布,构建起最佳反应环境,实现不同的反应物在炉体内均能达到最佳产物转化率,提高反应物在炉体内的转化率,有效抑制了因反应物成分变化而带来的转化率、生产效益的下降,特别适用于废旧塑料垃圾裂解炼油等具有入料成分混合不定、各成分最优裂解条件有差异的特点的裂解产业。

附图说明

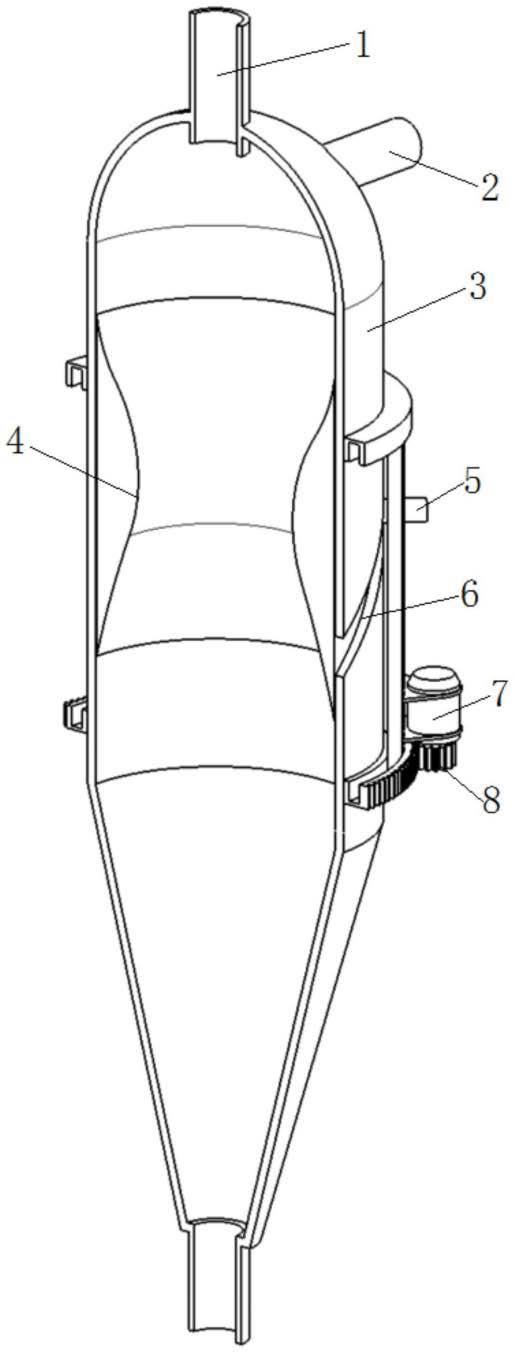

17.图1是本实用新型实施例中内腔室形状可变的自适应热裂解反应炉的结构示意图;

18.图2是本实用新型实施例中套筒位置调节机构的结构示意图;

19.图中,1-入料口,2-气体溢出口,3-炉体,4-套筒,5-支撑杆,6-导槽,7-驱动电机,8

‑ꢀ

齿轮,9-限位滑块,10-限位滑槽,11-上导轨,12-下导轨,13-齿圈。

具体实施方式

20.下面结合附图和实施例对本实用新型进行详细说明。

21.参照图1~图2所示,本实用新型提供的一种实施例中内腔室形状可变的自适应热裂解反应炉,包括炉体3、套筒4、套筒4位置调节机构和控制系统,套筒4套设于炉体3内,套筒位置调节机构与套筒4连接,控制系统与套筒位置调节机构连接,控制系统通过套筒位置调节机构带动套筒4沿炉体3上下移动。

22.进一步地,所述的内腔室形状可变的自适应热裂解反应炉还包括检测系统,套筒位置调节机构与套筒4连接,控制系统分别与检测系统和套筒位置调节机构连接;控制系统通过检测系统检测进入炉体3内的反应物成分,根据检测到的反应物成分,控制系统通过套筒位置调节机构上下调节套筒4在炉体3中的位置,改变炉体3内流场和温度场分布,构建起最佳反应环境,实现不同的反应物在炉体3内均能达到最佳产物转化率,能适应不同的反应物,提高反应物在炉体3内的转化率;此处所述的不同的反应物不仅包括不同成分的反应物,还包括多成分在不同比例掺混而成的反应物。

23.进一步地,控制系统包括数据处理系统、后台数据库和操纵系统。

24.进一步地,套筒4与炉体3之间设有导轨。

25.进一步地,导轨替换为导槽6,导槽6螺旋向上布置于炉体3上,套筒4的外壁连接有支撑杆5,支撑杆5设置于导槽6内;套筒4通过支撑杆5沿导槽6螺旋升降于炉体3内;此处所述的不同的反应物不仅包括不同成分的反应物,还包括多成分在不同比例掺混而成的反应物。

26.进一步地,套筒位置调节机构包括传动机构和驱动电机7,驱动电机7通过传动机构与支撑杆5连接,带动支撑杆5沿导槽6移动。

27.进一步地,传动机构包括限位滑块9、环形导轨、齿轮8和齿圈13,限位滑块9上设有沿炉体3长度方向布置的限位滑槽10,环形导轨呈环形套设于沿炉体3外,限位滑块9设置于

环形导轨上,驱动电机7固设于限位滑块9上,齿圈13套设于炉体3外,驱动电机7的输出轴与齿轮8连接,齿轮8与齿圈13啮合;驱动电机7带动齿轮8转动,齿圈13反向作用于齿轮8上,齿轮8带动驱动电机7及限位滑块9沿环形导轨绕炉体3转动,限位滑块9带动支撑杆5沿导槽6移动。

28.进一步地,环形导轨的个数为2个,分别为上导轨11和下导轨12,上导轨11和下导轨 12沿炉体3长度方向依次布置,限位滑块9的两端分别与上导轨11和下导轨12连接,限位滑块9沿上导轨11和下导轨12绕炉体3转动。

29.进一步地,齿圈套设布置其中一个环形导轨的外壁上。

30.进一步地,炉体3和套筒4的材料均为常规钢材,而非使用柔性材料。

31.进一步地,炉体3的上端设有入料口1和气体溢出口2,炉体3的下端设有出料口;检测系统设置于入料口1。

32.按照上述技术方案,套筒4的内腔为内凹形;套筒外腔和炉体内腔均为圆柱形。

33.以上的仅为本实用新型的较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等效变化,仍属本实用新型的保护范围。

技术特征:

1.一种内腔室形状可变的自适应热裂解反应炉,其特征在于,包括炉体、套筒、套筒位置调节机构和控制系统,套筒套设于炉体内,套筒位置调节机构与套筒连接,控制系统与套筒位置调节机构连接,控制系统通过套筒位置调节机构带动套筒沿炉体上下移动。2.根据权利要求1所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,所述的内腔室形状可变的自适应热裂解反应炉还包括检测系统,套筒位置调节机构与套筒连接,控制系统分别与检测系统和套筒位置调节机构连接。3.根据权利要求1所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,套筒与炉体之间设有导轨。4.根据权利要求3所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,导轨替换为导槽,导槽螺旋向上布置于炉体上,套筒的外壁连接有支撑杆,支撑杆设置于导槽内。5.根据权利要求4所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,套筒位置调节机构包括传动机构和驱动电机,驱动电机通过传动机构与支撑杆连接,带动支撑杆沿导槽移动。6.根据权利要求5所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,传动机构包括限位滑块、环形导轨、齿轮和齿圈,限位滑块上设有沿炉体长度方向布置的限位滑槽,环形导轨呈环形套设于沿炉体外,限位滑块设置于环形导轨上,驱动电机固设于限位滑块上,齿圈套设于炉体外,驱动电机的输出轴与齿轮连接,齿轮与齿圈啮合;驱动电机带动齿轮转动,齿圈反向作用于齿轮上,齿轮带动驱动电机及限位滑块沿环形导轨绕炉体转动,限位滑块带动支撑杆沿导槽移动。7.根据权利要求6所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,环形导轨的个数为2个,分别为上导轨和下导轨,上导轨和下导轨沿炉体长度方向依次布置,限位滑块的两端分别与上导轨和下导轨连接,限位滑块沿上导轨和下导轨绕炉体转动。8.根据权利要求1所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,炉体和套筒的材料均为钢材。9.根据权利要求1所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,炉体的上端设有入料口和气体溢出口,炉体的下端设有出料口。10.根据权利要求1所述的内腔室形状可变的自适应热裂解反应炉,其特征在于,套筒的内腔为内凹形。

技术总结

本实用新型公开了一种内腔室形状可变的自适应热裂解反应炉,包括炉体、套筒、套筒位置调节机构和控制系统,套筒套设于炉体内,套筒位置调节机构与套筒连接,控制系统与套筒位置调节机构连接,控制系统通过套筒位置调节机构带动套筒沿炉体上下移动。本实用新型实现不同的反应物在炉体内均能达到最佳产物转化率,提高反应物在炉体内的转化率。高反应物在炉体内的转化率。高反应物在炉体内的转化率。

技术研发人员:郭冠伦 郭巍 赵晟 徐泽霖

受保护的技术使用者:武汉理工大学

技术研发日:2021.04.08

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1