一种流化床与固定床复合的煤气化炉的制作方法

1.本实用新型涉及一种双炉复合气化的气化炉,具体涉及在同一炉腔内同时设置流化床和固定床气化炉,实现两种不同气化工艺在同一炉腔内同时复合气化,属于煤气化技术领域。

背景技术:

2.煤炭清洁高效利用的研发,一直是国内外能源领域研究的重要课题,碳转化率的提高和制得的煤气洁净符合环保要求是研究最关键的技术。目前,广泛推广的气化工艺设备是固定床气化炉和流化床气化炉,固定床气化炉碳转化率和热效率都高,但生产过程中会有大量焦油、酚水产生,不符合环保要求;流化床气化炉可制得洁净煤气,不产生苯酚类污染物,符合环保要求,但制气工艺中进煤和排渣在同一炉腔完成,大量半焦随渣排出,导致碳转化率低,还对环境造成污染。对于规模较大的流化床气化炉,人们往往配套建设发电厂燃烧随渣排出的半焦,这种方式投资大、成本高,不适合中小企业进行技术改造和设备转型升级。为了不断优化煤气化技术,提高用煤水平,必须对循环流化床气化炉进行创新设计和改进。

技术实现要素:

3.针对现有循环流化床存在的弊端,本实用新型提出一种流化床与固定床复合的煤气化炉,在同一炉腔内同时设置流化床和固定床气化炉,实现两种不同气化工艺在同一炉腔内同时复合气化,既制得洁净煤气,又提高碳转化率。

4.为了实现上述目的,本实用新型采用以下技术方案实施:一种流化床与固定床复合的煤气化炉,包括气化炉、旋风分离器、气化剂导管和排渣导管,所述气化炉包括上部炉体、下部炉体、上部炉腔和下部炉腔,所述气化剂导管向气化炉内供给气化剂,所述排渣导管将气化炉内炉渣排出,其特征在于:

5.所述上部炉腔设置为循环气化炉,下部炉腔设置为固定气化炉,所述循环气化炉的下部与所述固定气化炉的上部之间设置环形通道;所述循环气化炉的下部设置布风板,所述布风板下方设有炉芯,所述炉芯的上端与布风板的下端连接,炉芯的内部设置为气化剂通道,气化剂通道与循环气化炉相连通,布风板外缘与所述上部炉体之间设置环形通道,炉芯外侧对应所述下部炉体之间的环形空间为所述固定气化炉的热解炉腔,所述热解炉腔的上部为所述环形通道,下部设有布风篦。

6.所述布风篦呈上小下大的喇叭状,中心设有定位孔,下部设有定位底座,所述定位孔套置于所述定位底座上,并绕定位底座间歇转动,定位底座上端与气化剂通道下端连接,气化剂通道下方为气化剂室,所述气化剂室与气化剂通道和气化剂导管相联通;

7.所述布风篦上设有刮渣板,所述排渣导管设置在布风篦的下方,所述刮渣板将所述炉渣刮入排渣导管。

8.进一步地,所述布风板的直径设置成小于等于环形通道外径的7/8。

9.进一步地,所述定位孔的内径设置成小于等于水平对应炉体内壁直径的1/3,定位孔上端面与布风板下端面的垂直距离设置成小于等于上述内径的3/4。

10.本实用新型将循环流化床上部设置为循环气化炉,下部设置为固定气化炉,双炉一体,充分发挥了流化气化的优势,又发扬了固定气化的优点,既制得洁净煤气还能将半焦气化燃尽,碳转化率高达99%以上,实现了煤炭清洁高效利用的目的。

11.本设计结构新颖、构思巧妙、气化工艺优势互补、煤种和煤粒适应性强、大小炉型适用、碳转化率高、节能环保。

附图说明

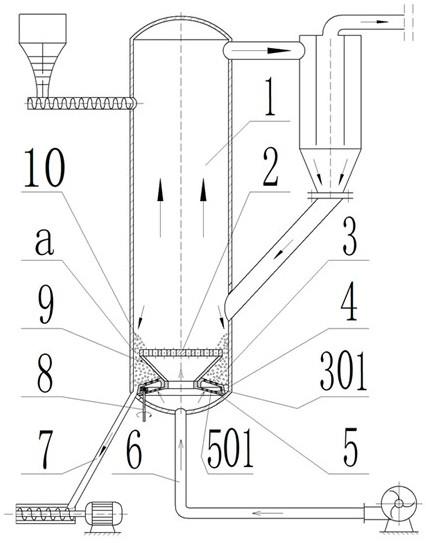

12.附图1为本实用新型的结构示意图。

13.在附图1中,1为气化炉体,2为布风板,3为布风篦,4为刮渣板,5为定位底座,6为气化剂导管,7为排渣导管,8为驱动齿轴,9为炉芯,10为坠落半焦,301为从动齿圈,501为气化剂导孔,a为环形通道。

具体实施方式

14.如附图1所示是本实用新型的一种实施方式,它在气化炉体1内设置两种不同气化方式的气化炉。

15.气化剂从布风板2进入循环气化炉内,对原料煤进行沸腾燃烧气化,煤气夹带部分半焦进入旋风分离器,分离的半焦返入循环气化炉内再循环气化,循环过程中坠落半焦10从环形通道a进入固定床气化炉。

16.本设计中固定气化炉的上部为环形通道a,下部为布风篦3,炉芯9的外侧对应炉体之间的环形空间为热解炉腔,坠落半焦10从环形通道a进入热解炉腔,气化剂从布风篦3进入热解炉腔,坠落半焦10与气化剂在热解炉腔内再固定气化,生成的高温煤气经环形通道a向上进入循环气化炉;布风篦3呈上小下大的喇叭状,中心设有定位孔,定位孔套置于定位底座5上,布风篦3绕定位底座5间歇转动,布风篦3的外缘设有刮渣板4,刮渣板4随布风篦3转动将塌落至布风篦3外缘下方的炉渣刮入排渣导管7排出;炉芯9的内腔为气化剂通道,下部空腔为气化剂室,气化剂导管6对气化剂室供气化剂,部分气化剂经气化剂通道进入循环气化炉,另一部分经气化剂导孔501和布风篦3进入固定气化炉,与集聚在热解炉腔中坠落半焦10固定气化燃尽;驱动齿轴8与设置在布风篦3上的从动齿圈啮合,驱动布风篦3间歇转动排渣。

技术特征:

1.一种流化床与固定床复合的煤气化炉,包括气化炉、旋风分离器、气化剂导管和排渣导管,所述气化炉包括上部炉体、下部炉体、上部炉腔和下部炉腔,所述气化剂导管向气化炉内供给气化剂,所述排渣导管将气化炉内炉渣排出,其特征在于:所述上部炉腔设置为循环气化炉,下部炉腔设置为固定气化炉,所述循环气化炉的下部与所述固定气化炉的上部之间设置环形通道;所述循环气化炉的下部设置布风板,所述布风板下方设有炉芯,所述炉芯的上端与布风板的下端连接,炉芯的内部设置为气化剂通道,气化剂通道与循环气化炉相连通,布风板外缘与所述上部炉体之间设置环形通道,炉芯外侧对应所述下部炉体之间的环形空间为所述固定气化炉的热解炉腔,所述热解炉腔的上部为所述环形通道,下部设有布风篦。2.根据权利要求1所述的一种流化床与固定床复合的煤气化炉,其特征在于:所述布风篦呈上小下大的喇叭状,中心设有定位孔,下部设有定位底座,所述定位孔套置于所述定位底座上,并绕定位底座间歇转动,定位底座上端与气化剂通道下端连接,气化剂通道下方为气化剂室,所述气化剂室与气化剂通道和气化剂导管相联通;所述布风篦的边缘部位设有刮渣板,所述刮渣板的下方设有排渣导管。3.根据权利要求1所述的一种流化床与固定床复合的煤气化炉,其特征在于:所述布风板的直径设置成小于等于环形通道外径的7/8。4.根据权利要求2所述的一种流化床与固定床复合的煤气化炉,其特征在于:所述定位孔的内径设置成小于等于水平对应炉体内壁直径的1/3,定位孔上端面与布风板下端面的垂直距离设置成小于等于上述内径的3/4。

技术总结

本实用新型涉及一种流化床与固定床复合的煤气化炉,包括气化炉、气化剂导管和排渣导管。气化炉上部设置为循环气化炉,下部设置为固定气化炉,循环气化炉的下部设置布风板,布风板下方设有炉芯,炉芯的上端与布风板的下端连接,炉芯的内部为气化剂通道,气化剂穿过布风板进入循环气化炉内对原料煤循环气化;布风板外缘与上部炉体之间设置环形通道,炉芯外侧对应下部炉体之间的环形空间为固定气化炉的热解炉腔,热解炉腔的上部为环形通道下部设有布风篦,从循环气化炉坠落的半焦进入热解炉腔,气化剂经布风篦进入热解炉腔对内坠落半焦再气化,生成的高温煤气经环形通道进入上部炉腔,气化后的炉渣通过排渣导管排出。本实用新型碳转化率高、节能环保。节能环保。节能环保。

技术研发人员:张连华 张晖 沈法华 陈习中

受保护的技术使用者:中科聚信洁能热锻装备研发股份有限公司

技术研发日:2021.08.17

技术公布日:2022/2/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1