一种用于化学能储电的电驱动气化装置

1.本实用新型提供了一种用于化学能储电的电驱动气化装置,能够将富余且难以存储的电能、不易利用的固体有机物的化学能,转变为用途广泛、易于使用的合成气及其蕴含的化学能,属于废弃有机物利用、可再生燃气生产、富余可再生电力存储领域。

背景技术:

2.随着可再生能源的迅速发展,可再生电力在能源结构中的比重越来越高。可再生电力的波动性、随机性和间歇性要求必须采用匹配的储能能力。电力多元化转换(power-to-x)使用富余可再生电力,将水电解成氧气和氢气,氢气可与合成气,沼气,甚至co2进行合成反应,生产各类低碳高氢类物质。power-to-x能够将难以存储的电能转化为化学能,储存于是易于存放的物质中,因此是一条极有潜力的技术路线。

3.有机废弃物,例如农林生物质,城市生活垃圾资源量可观、分布广泛,是制取合成气的理想碳源。合成气是制取生物天然气、生物甲醇等替代燃料或者合成化学品的重要原料之一,用途广泛,作用巨大。为了制取高品质合成气,一般采用水蒸气气化以避免带入氮气、降低热值。然而,水蒸气气化需要使用双流化床气化器,或者其他气化与燃烧分区的自热型气化器。这类气化器的设计、制造、运行和维护都有相当的难度,对运行人员的技能要求也较高,不利于中小型项目应用。此外,这类气化反应器,通过燃烧生物质或半焦提供气化反应所需热量。这种方式需要设置一套完整复杂的烟气处理设施,导致实际工艺流程复杂,且辅助设备繁多,成本高昂,导致基于气化的生物燃气缺乏竞争力。

4.基于电解水的两种产物,可以构建电力驱动的有机物气化制取合成气的工艺。然而,由于电解水原理和技术的限制,约15%的电能损失在电解水环节,且未来难以将至10%以下。另外,电解水所制取的氢,在后续合成中释放大量热量,导致能量转化效率进一步降低。因此,有必要对power-to-x过程进行改进,以减少能量损失,提高转化效率。有机物废弃物的水蒸气气化是吸热过程,其关键在于向气化过程供热。电加热的能量转化效率接近100%,远高于电解水。

技术实现要素:

5.本实用新型的目的是克服现有技术中存在的上述不足,提供一种用于化学能储电的电驱动气化装置,以解决上述背景技术中的问题。

6.本实用新型解决上述问题所采用的技术方案是:一种用于化学能储电的电驱动气化装置,所述气化装置底部设置储渣区,储渣区上为反应区,储渣区和反应区通过炉箅分隔,反应区内上中下部均设置电加热元件和蒸汽喷嘴,反应区的中间还设置有进料口,反应区的顶设置合成气出口。

7.所述的气化装置的截面采用圆形或矩形,进料口为一个或多个。

8.所述的电加热元件采用电阻、感应、电弧中的一种或其组合。

9.所述的电加热元件采用圆柱形、螺旋形、平面形、锥面形、u形、m形或p 形中的任一

种。

10.所述的电加热元件配备增强传热的换热翅片。

11.所述的电加热元件在反应区中部区域位于进料口上方。

12.每个区域由多组电加热元件构成,每组加热元件使用独立电源,独立控制每组的加热功率和加热温度。

13.每个区域的水蒸气喷嘴的喷入蒸汽流量能够独立控制调节。

14.所述的电加热元件水平或倾斜设置。

15.所述的储渣区设有排渣器。

16.有益效果

17.1.本实用新型的电能利用途径是电能转为热能,电加热元件具有接近100%的能量转化效率,气化器散热损失低,从而获得更高的系统能量转化效率。

18.2.本实用新型的气化器特征是电加热,仅需单个反应容器,设备结构简单、易于制造、便于运行。既可获得氮气含量低的高品质合成气,又避免了传统水蒸气气化的多个弊端。

19.3.本实用新型能够同时实现富余电能存储、有机废弃物利用、高品质合成气生产,适用于可再生、分布式能源体系的发展趋势,为大规模电力储能提供了一种新方案。

附图说明

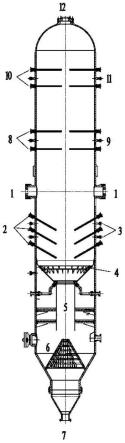

20.图1为本实用新型采用圆柱形电加热元件的气化装置,关键功能和部件有:

21.1.进料口;2.底部电加热元件;3.底部蒸汽喷嘴,4.炉箅;5.储渣区;6.排渣器; 7.排渣口;8.中部电加热元件;9.中部蒸汽喷嘴;10.顶部电加热元件;11.顶部蒸汽喷嘴;12.合成气出口。

22.图2为本实用新型采用圆盘形电加热元件及换热翅片的气化装置,关键功能和部件有:

23.1.进料口;2.底部电加热元件;3.底部蒸汽喷嘴,4.炉箅;5.储渣区;6.排渣器; 7.排渣口;8.中部电加热元件;9.中部蒸汽喷嘴;10.顶部电加热元件;11.顶部蒸汽喷嘴;12.合成气出口。

具体实施方式

24.下面结合附图和具体实施方式对于本实用新型做进一步详细说明。本实用新型并不局限于以下实施案例。

25.本实用新型的一种用于化学能储电的电驱动气化装置,原料首先通过进料口进入气化装置1.,在重力作用下向下运动,逐步通过底部电加热元件2.,产生分解,并与底部蒸汽喷嘴3.喷入的水蒸气发生气化重整反应。部分未反应碳和灰渣落至炉箅4.。未反应的碳在炉箅上停留足够长时间,在底层加热和水蒸气的作用下,充分反应,转变为气体。灰渣从炉箅4.落至储渣区5.,后经过排渣器6.处理,最终从排渣口7.排出,底部还设置有冷却水进出口。经过底部加热产生的合成气及焦油向上,先经过中部电加热元件8.进行加热,与中部蒸汽喷嘴9.喷入的水蒸气进一步重整反应;然后再经过顶部电加热元件10.加热与顶部蒸汽喷嘴11.喷入的水蒸气反应,以尽量将焦油重整反应成合成气。最终产生的合成气从合成

气出口12.引出。所述的气化装置运行温度不高于1100℃,压力不高于4mpa。原料的干燥和水蒸气产生的热量均来自合成气的余热回收利用,多余的热量使用余热发电补偿系统用电。

26.附图1和2分别为采用两种不同形式的电加热元件的示意图。图1为采用圆柱形电加热元件的气化装置,其中反应区底部的加热元件倾斜向下布置,上部和中部的水平布置。图2是采用圆盘形电加热元件的示意图,电加热元件水平布置,还配有相应的散热翅片。

27.实施例

28.以麦秆为气化原料,进料量为125kg/h。原料干燥预热至110℃后在常压下气化,底、中和顶部气化温度均为800℃,水蒸气/有机物质量比值0.4,水蒸气温度300℃,电加热元件的能量转化效率99%,气化器散热损失占原料热值的3%。合成气进入冷凝器冷却至25℃。合成气主要成分的浓度如下:ch4:8.2%;co2: 9.2%;co:39.2%;h2:43.0%;n2:0.4%,其余为水蒸气及cmhn。合成气高温部分的热量用于余热发电,补偿系统用电量;其余中温和低温的热量用于原料干燥和水蒸气产生,在此条件下该例的系统热效率为89%。

29.虽然本实用新型已公开如上实施例,但其并非用以限定本实用新型的保护范围,任何熟悉该项技术的技术人员,在不脱离本实用新型的构思和范围内所作的改动,均应属于本实用新型的保护范围。

技术特征:

1.一种用于化学能储电的电驱动气化装置,其特征在于,所述气化装置底部设置储渣区,储渣区上为反应区,储渣区和反应区通过炉箅分隔,反应区内上中下部均设置电加热元件和蒸汽喷嘴,反应区的中间还设置有进料口,反应区的顶部设置合成气出口。2.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的气化装置的截面采用圆形或矩形,进料口为一个或多个。3.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的电加热元件采用电阻、感应、电弧中的一种或其组合。4.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的电加热元件采用圆柱形、螺旋形、平面形、锥面形、u形、m形或p形中的任一种。5.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的电加热元件配备增强传热的换热翅片。6.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的电加热元件在反应区中部区域位于进料口上方。7.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,每个区域由多组电加热元件构成,每组加热元件使用独立电源,独立控制每组的加热功率和加热温度。8.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,每个区域的水蒸气喷嘴的喷入蒸汽流量能够独立控制调节。9.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的电加热元件水平或倾斜设置。10.根据权利要求1所述的用于化学能储电的电驱动气化装置,其特征在于,所述的储渣区设有排渣器。

技术总结

本实用新型公开了一种用于化学能储电的电驱动气化装置,采用水蒸气作为气化介质,从中间位置进料,底部排渣,上部排合成气。采用高效可靠的电加热元件加热,底、中和顶三区布置。水蒸气喷嘴随电加热元件分区布置。每个区域的加热温度和水蒸气流量均可单独控制。本实用新型气化设备简单,设计和运行难度低,系统内部能量回收与再利用充分,可行性强,规模缩放容易,适用于农林废弃、生活垃圾等资源,能够实现电能间接存储、废弃物处理、高品质合成气生产。高品质合成气生产。高品质合成气生产。

技术研发人员:宋国辉 赵善辉 王翔 崔晓波 王红艳 张思文

受保护的技术使用者:南京工程学院

技术研发日:2021.09.03

技术公布日:2022/6/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1