一种原料油催化裂化的方法和系统与流程

本发明涉及一种原料油催化裂化的方法和系统。

背景技术:

1、催化裂化装置是炼油厂二次加工的核心设备,将常减压塔得到的馏分油或渣油原料油在催化剂和高温的作用下转化为液化气、汽油、柴油等燃料或者乙烯、丙烯、丁烯、btx等化工原料的过程。而催化剂不仅是催化裂化反应的反应活性中心,也是催化裂化反再系统传热传质载体。催化剂由高温的再生器进入反应器带入大量的热量,促使催化裂化反应的发生,反应生成的焦炭负载在催化剂表面。而后进入再生器过程中,与空气中的氧气燃烧产生大量的热量,完成热量的传递和产生。

2、随着加工原料的重质化、劣质化,以及炼油装置向化工型转型的要求。反应条件更为苛刻。然而催化剂的热容有限,导致提供给反应部分的热量有限,所以反应温度难以进一步提高;同时为了传递更多的热量,剂油比也随着增大,带来更多的副反应。

3、在催化裂化工程设计领域,用于计算催化剂热容采用经验公式:cp(j/(k·g))=0.00233×氧化铝%+1.08。一般氧化铝为35~60%,即热容在1.16~1.22j/(℃·g)。而且,常规催化剂中的氧化铝含量比较稳定,波动较小,热容提升幅度有限。

4、发热材料是通过金属及其氧化物不断的氧化还原反应放出的热量,主要利用如下反应:2cu+o2→2cuo(δh=-156kj/mol=1914j/g),cuo+2h2→cu+2h2o(δh=-95kj/mol=1190j/g)。由此可知,发热材料的发热效果显著。

技术实现思路

1、本发明的目的是提供一种原料油催化裂化的方法和系统,本发明的方法可以有效地提高催化裂化反应体系的温度。

2、为了实现上述目的,本发明第一方面提供一种原料油催化裂化的方法,该方法包括:

3、s1、将催化裂化催化剂引入提升管反应器的底部,在提升气体的提升下向上流动,将经水蒸汽雾化后的原料油引入提升管反应器与所述催化裂化催化剂接触进行催化裂化反应,得到油剂混合产物;

4、s2、将所述油剂混合产物进行气固分离,将气固分离得到的待生催化裂化催化剂经过汽提后进行再生处理,得到温度为650-750℃的再生催化裂化催化剂;

5、s3、在还原性气氛中,将所述再生催化裂化催化剂进行还原反应,将得到的还原后的催化裂化催化剂引入步骤s1中的所述提升管反应器内循环使用;

6、其中,所述催化裂化催化剂包括催化裂化主剂和催化裂化助剂,以所述催化裂化助剂的干基重量为基准,所述催化裂化助剂含有0.1-40重量%的含铜发热材料、10-60重量%的无机氧化物和余量的载体;所述还原后的催化裂化催化剂含有经强化还原的所述催化裂化助剂。

7、可选地,步骤s1中,所述催化裂化反应的条件包括:温度为450-650℃,剂油重量比为5-20,所述水蒸汽与所述原料油的重量比为(10-40):100;所述催化裂化助剂与所述催化裂化主剂的重量比为0.01-0.5。

8、可选地,步骤s3中,所述还原反应的时间为0.5-3min;所述还原性气氛含有浓度为15-35体积%的还原性气体,所述还原性气体为氢气和/或干气。

9、可选地,步骤s2中,所述气固分离还得到含有干气的混合油气,所述还原性气氛含有来自步骤s2中的所述干气。

10、可选地,以所述经强化还原的催化裂化助剂表面铜的总重量为基准,所述经强化还原的催化裂化助剂表面+2价铜的含量为10重量%以下。

11、可选地,所述催化裂化助剂含有5-35重量%的含铜发热材料、15-50重量%的无机氧化物和余量的载体。

12、可选地,所述含铜发热材料含有铜、氧化铜和氧化亚铜中的一种或几种;所述无机氧化物选自氧化铝和/或氧化硅;所述载体选自高岭土、多水高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土和累托土中的一种或几种。

13、可选地,所述催化裂化助剂采用包括如下步骤的方法制备得到:将粘结剂、载体和含铜发热材料的前驱体混合后进行喷雾干燥和焙烧;

14、所述焙烧的条件包括:温度为500-700℃,时间为2-5小时;

15、所述含铜发热材料的前驱体选自氧化铜、硫酸铜、氯化铜、硝酸铜和碳酸铜中的一种或几种;所述粘结剂选自铝溶胶、硅溶胶、磷铝溶胶和胶溶拟薄水铝石中的一种或多种。

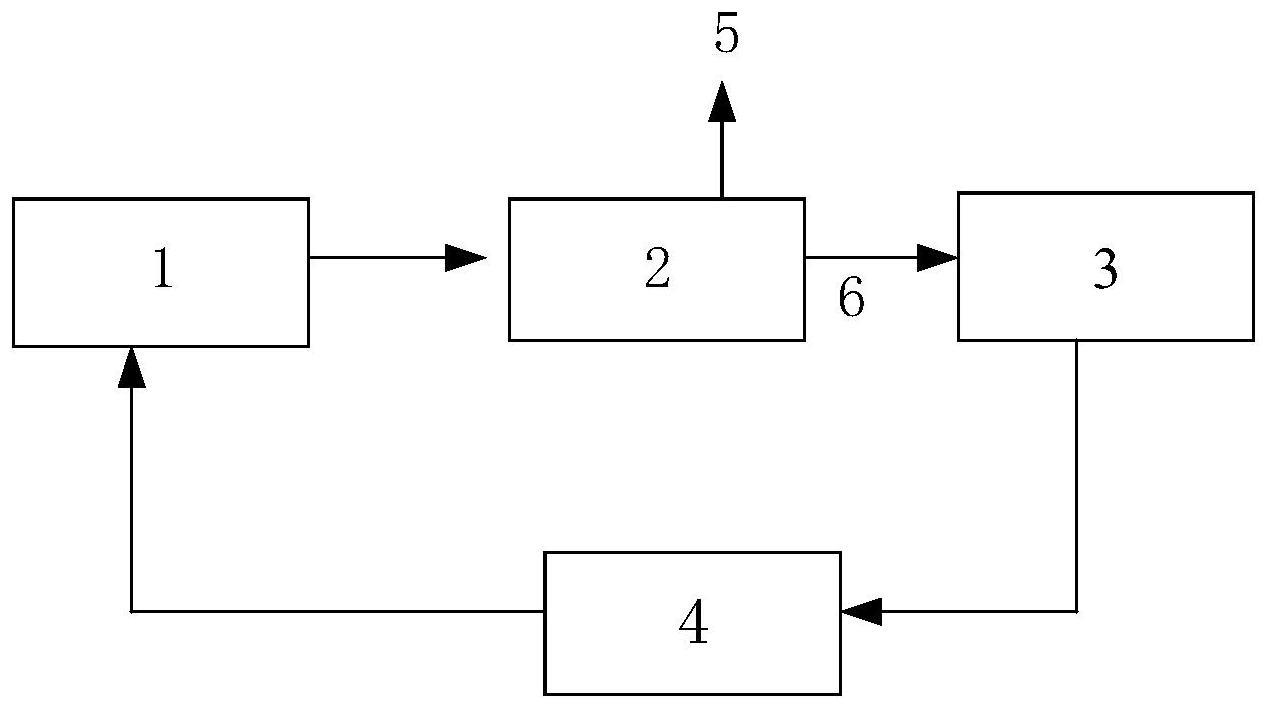

16、本发明第二方面提供一种用于本发明第一方面提供方法的原料油催化裂化系统,该系统包括:提升管反应器、气固分离装置、催化剂再生器和还原反应器;所述提升管反应器的反应产物出口与所述气固分离装置的入口流体连通,所述气固分离装置的固体出口与所述催化剂再生器的催化剂入口流体连通,所述催化剂再生器的催化剂出口与所述还原反应器的固体入口流体连通,所述还原反应器的固体出口与所述提升管反应器的催化剂入口流体连通。

17、可选地,该系统还包括分馏装置,所述分馏装置的入口与所述气固分离装置的气体出口流体连通,所述分馏装置的干气出口与所述还原反应器的气体入口流体连通。

18、通过上述技术方案,本发明的方法可以有效地提高催化裂化反应体系的反应温度,增加反应的苛刻度,改善催化裂化反应产物的分布。

19、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种原料油催化裂化的方法,该方法包括:

2.根据权利要求1所述的方法,其中,步骤s1中,所述催化裂化反应的条件包括:温度为450-650℃,剂油重量比为5-20,所述水蒸汽与所述原料油的重量比为(10-40):100;所述催化裂化助剂与所述催化裂化主剂的重量比为0.01-0.5。

3.根据权利要求1所述的方法,其中,步骤s3中,所述还原反应的时间为0.5-3min;所述还原性气氛含有浓度为15-35体积%的还原性气体,所述还原性气体为氢气和/或干气。

4.根据权利要求1所述的方法,其中,步骤s2中,所述气固分离还得到含有干气的混合油气,所述还原性气氛含有来自步骤s2中的所述干气。

5.根据权利要求1所述的方法,其中,以所述经强化还原的催化裂化助剂表面铜的总重量为基准,所述经强化还原的催化裂化助剂表面+2价铜的含量为10重量%以下。

6.根据权利要求1所述的方法,其中,所述催化裂化助剂含有5-35重量%的含铜发热材料、15-50重量%的无机氧化物和余量的载体。

7.根据权利要求1所述的方法,其中,所述含铜发热材料含有铜、氧化铜和氧化亚铜中的一种或几种;所述无机氧化物选自氧化铝和/或氧化硅;所述载体选自高岭土、多水高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土和累托土中的一种或几种。

8.根据权利要求1所述的方法,其中,所述催化裂化助剂采用包括如下步骤的方法制备得到:将粘结剂、载体和含铜发热材料的前驱体混合后进行喷雾干燥和焙烧;

9.一种用于权利要求1-8中任意一项所述方法的原料油催化裂化系统,该系统包括:提升管反应器(1)、气固分离装置(2)、催化剂再生器(3)和还原反应器(4);

10.根据权利要求9所述的系统,其中,该系统还包括分馏装置,所述分馏装置的入口与所述气固分离装置(2)的气体出口(5)流体连通,所述分馏装置的干气出口与所述还原反应器(4)的气体入口流体连通。

技术总结

本发明涉及一种原料油催化裂化的方法和系统,该方法包括该方法包括:S1、将催化裂化催化剂引入提升管反应器的底部,在提升气体的提升下向上流动,将经水蒸汽雾化后的原料油引入提升管反应器与所述催化裂化催化剂接触进行催化裂化反应,得到油剂混合产物;S2、将所述油剂混合产物进行气固分离,将气固分离得到的待生催化裂化催化剂经过汽提后进行再生处理,得到温度为650‑750℃的再生催化裂化催化剂;S3、在还原性气氛中,将所述再生催化裂化催化剂进行还原反应,将得到的还原后的催化裂化催化剂引入所述提升管反应器内循环使用。本发明的方法可以有效地提高催化裂化反应体系的温度,并提高高价值的液化气和汽油收率。

技术研发人员:周翔,王鹏,韩蕾,宋海涛,赵留周,王丽霞,彭博

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!