废油精制方法及混合系统与流程

本发明涉及废油再生处理的,尤其涉及一种废油精制方法及混合系统。

背景技术:

1、润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用,在使用过程中油料本身不发生化学反应。因此废旧润滑油经过脱杂等处理后可实现再利用,可归属为可再生资源。

2、废油再生技术基本分为两个阶段进行处理:第一阶段为废旧物料经过物理蒸馏的方式,进行初步组份分离及脱杂;第二阶段为精制阶段,利用相关技术对物料中不易分离的物质进行进一步分离。

3、精制处理工艺主要有吸附类精制、溶剂精制和加氢精制,其中,吸附类精制会产生危废,如白土精制,因此精制工艺大多采用溶剂精制与加氢精制,然而,加氢精制一次性投入过高,一般中小型企业难于使用。

4、溶剂精制处理工艺中,目前工艺流程为:(1)废油物料蒸馏处理获得油料蒸汽;(2)经换热器冷凝获得液态油料;(3)与萃取溶剂混合搅拌;(4)升温进入后续分离工艺。该工艺中,物料由蒸汽状态至混合后满足后续工艺要求,需进行冷凝、加热过程,并且液相条件下需长时间搅拌才能达到混合均匀的目的,存在混合不均匀,冷凝再升温需耗费大量能源的技术问题。

技术实现思路

1、本发明的目的是提供一种废油精制方法及混合系统,以缓解废油的溶剂精制处理工艺中所存在的混合不均匀,冷凝再升温需耗费大量能源的技术问题。

2、本发明的上述目的可采用下列技术方案来实现:

3、本发明提供一种废油精制方法,采用废油混合系统,所述废油精制方法包括:

4、步骤s10,加热废油,得到油料蒸汽;

5、步骤s20,将所述油料蒸汽输入所述废油混合系统;

6、步骤s30,将萃取溶剂雾化,输入所述废油混合系统;

7、步骤s40,所述油料蒸汽与所述萃取溶剂在所述废油混合系统内混合。

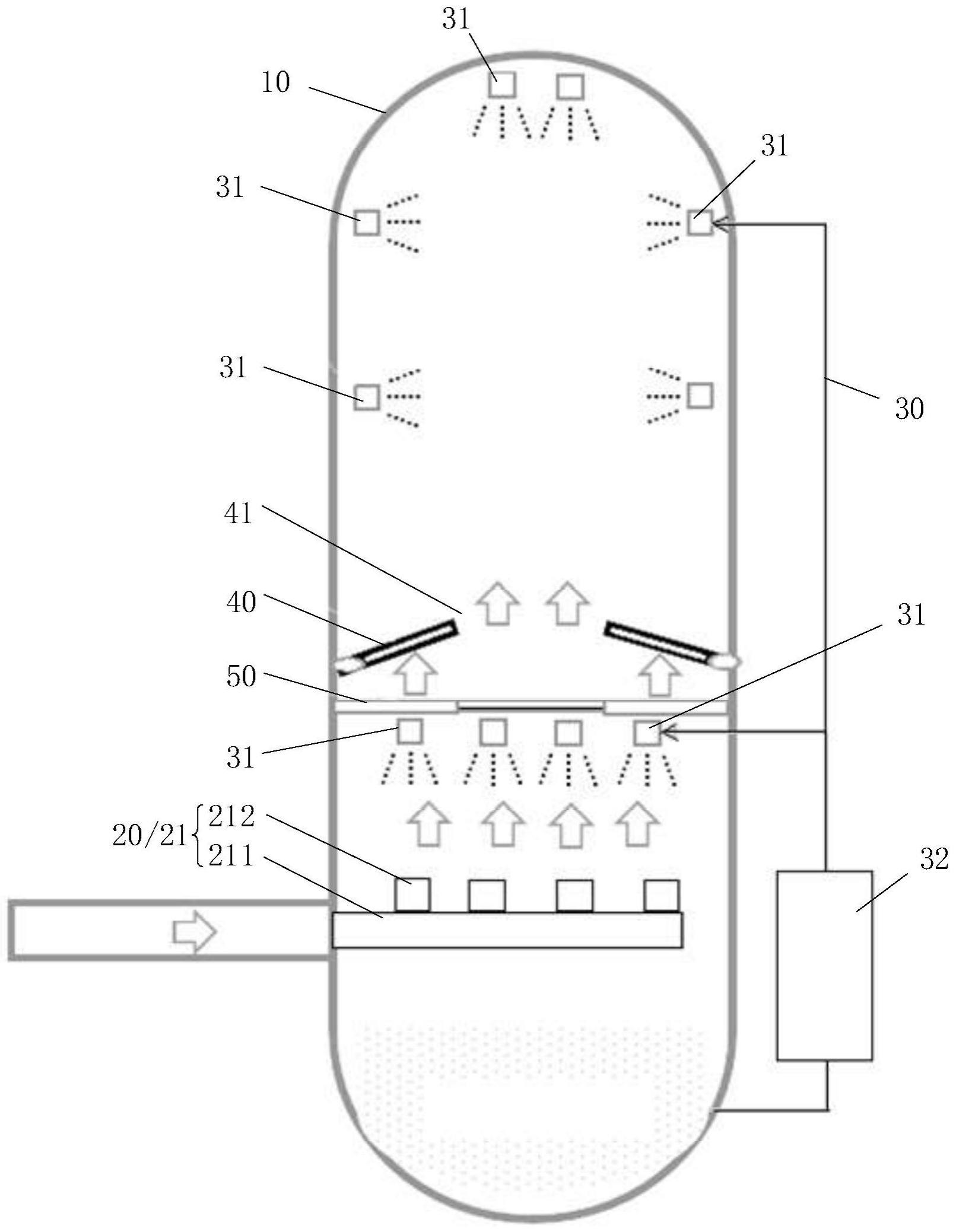

8、在优选的实施方式中,所述废油混合系统包括罐体、气相进料系统和液相进料系统,所述油料蒸汽通过所述气相进料系统输入所述罐体内,所述萃取溶剂通过所述液相进料系统输入所述罐体内。

9、在优选的实施方式中,所述气相进料系统包括分布器,所述分布器包括输气管和多个喷气嘴。

10、在优选的实施方式中,所述液相进料系统包括多个喷淋器;所述喷气嘴朝上设置,所述喷淋器布置于所述喷气嘴的上方。

11、在优选的实施方式中,所述废油混合系统包括设置于所述罐体内的导流板,所述导流板沿从内向外的方向朝下倾斜;至少一个所述喷气嘴布置于所述导流板的下方,至少一个所述喷淋器布置于所述导流板的上方。

12、在优选的实施方式中,所述导流板呈圆锥形,所述导流板的中部设有导流通孔。

13、在优选的实施方式中,所述废油混合系统包括设置于所述罐体内的孔板,所述孔板位于所述导流板的下方,至少一个所述喷气嘴布置于所述孔板的下方。

14、在优选的实施方式中,至少部分所述喷淋器安装于所述孔板的下方,至少部分所述喷淋器安装于所述罐体的内壁且位于所述导流板的上方。

15、在优选的实施方式中,所述萃取溶剂与所述废油的用量的体积比为2:1,所述油料蒸汽温度范围为300℃~340℃。

16、本发明提供一种混合系统,应用于上述的废油精制方法,包括:罐体、气相进料系统和液相进料系统,所述油料蒸汽通过所述气相进料系统输入所述罐体内,所述萃取溶剂通过所述液相进料系统输入所述罐体内。

17、本发明的特点及优点是:

18、该废油精制方法中,废油被蒸馏成为油料蒸汽,以气相的形式进入到废油混合系统中;萃取溶剂经过雾化与油料蒸汽进行混合。油料蒸汽与萃取溶剂通过直接接触形式产生换热,油料蒸汽实现冷凝,萃取溶剂实现升温,混合物温度可达到一定温度,满足后续工艺的需求。油料蒸汽与萃取溶剂通过直接接触形式产生换热,换热效率高;省去了油料蒸汽经冷凝再加热的流程,减少了能源消耗;油料蒸汽与萃取溶剂在气相与雾化状态下进行混合,蒸汽相与雾化液滴相直接混合,可实现高效均匀混合,改善了混合效果。

技术特征:

1.一种废油精制方法,其特征在于,采用废油混合系统,所述废油精制方法包括:

2.根据权利要求1所述的废油精制方法,其特征在于,所述废油混合系统包括罐体、气相进料系统和液相进料系统,所述油料蒸汽通过所述气相进料系统输入所述罐体内,所述萃取溶剂通过所述液相进料系统输入所述罐体内。

3.根据权利要求2所述的废油精制方法,其特征在于,所述气相进料系统包括分布器,所述分布器包括输气管和多个喷气嘴。

4.根据权利要求3所述的废油精制方法,其特征在于,所述液相进料系统包括多个喷淋器;所述喷气嘴朝上设置,所述喷淋器布置于所述喷气嘴的上方。

5.根据权利要求4所述的废油精制方法,其特征在于,所述废油混合系统包括设置于所述罐体内的导流板,所述导流板沿从内向外的方向朝下倾斜;至少一个所述喷气嘴布置于所述导流板的下方,至少一个所述喷淋器布置于所述导流板的上方。

6.根据权利要求5所述的废油精制方法,其特征在于,所述导流板呈圆锥形,所述导流板的中部设有导流通孔。

7.根据权利要求5所述的废油精制方法,其特征在于,所述废油混合系统包括设置于所述罐体内的孔板,所述孔板位于所述导流板的下方,至少一个所述喷气嘴布置于所述孔板的下方。

8.根据权利要求7所述的废油精制方法,其特征在于,至少部分所述喷淋器安装于所述孔板的下方,至少部分所述喷淋器安装于所述罐体的内壁且位于所述导流板的上方。

9.根据权利要求1所述的废油精制方法,其特征在于,所述萃取溶剂与所述废油的用量的体积比为2:1,所述油料蒸汽温度范围为300℃~340℃。

10.一种混合系统,应用于权利要求1-9中任一项所述的废油精制方法,其特征在于,包括:罐体、气相进料系统和液相进料系统,所述油料蒸汽通过所述气相进料系统输入所述罐体内,所述萃取溶剂通过所述液相进料系统输入所述罐体内。

技术总结

本发明提供了一种废油精制方法及混合系统,该废油精制方法包括:步骤S10,加热废油,得到油料蒸汽;步骤S20,将所述油料蒸汽输入所述废油混合系统;步骤S30,将萃取溶剂雾化,输入所述废油混合系统;步骤S40,所述油料蒸汽与所述萃取溶剂在所述废油混合系统内混合。通过本发明,缓解了废油的溶剂精制处理工艺中所存在的混合不均匀,冷凝再升温需耗费大量能源的技术问题。

技术研发人员:赵巍,王宝,李爽

受保护的技术使用者:天津木华清研科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!