原油直接制备化学品的方法与流程

本发明涉及原油加工,具体涉及一种原油直接制备化学品的方法。

背景技术:

1、乙烯、丙烯、丁烯等低碳烯烃是化学工业的最基本原料,国内外多以天然气和轻质石油馏分为原料,采用蒸汽裂解工艺生产低碳烯烃。目前,蒸汽裂解方法主要存在裂解原料不足和柴油馏分裂解反应烯烃收率比较低的缺陷。

2、芳烃是有机化学工业最基本的原料之一,芳烃中的单环芳烃——苯、甲苯、二甲苯是石油化工重要的基础原料,市场消费量仅次于乙烯和丙烯,其生产技术水平代表一个国家石油工业的发展水平。芳烃多以石脑油为原料,采用芳烃联合装置进行生产,当前国内外典型的芳烃生产技术有:催化重整、裂解汽油加氢、轻烃芳构化、甲苯/苯歧化与烷基转移、二甲苯异构化、煤(甲醇)制芳烃等。

3、为了生产低碳烯烃和芳烃,传统石脑油催化裂解制烯烃和芳烃工艺不得不配套大型炼油装置,导致其工艺流程长、投资大、能耗高,而且产品中的柴油、煤油、瓦斯油、高沸点残留物等占比超过70%,而用于生产烯烃和芳烃的石脑油占比仅为20%。为了获取更多化学品,企业不得不配套更大规模的炼油装置及重油与柴油加氢装置,致使低碳烯烃和芳烃的生产成本大幅增加。

4、因此,为了实现石油资源分子工程与分子管理的理念,亟待提供一种以原油为原料、以较低成本最大化生产低碳烯烃和单环芳烃等化工原料的加工方法。

技术实现思路

1、本发明的目的是为了克服现有技术存在的原油直接制备化学品烯烃和单环芳烃总收率低的问题,提供一种原油直接制备化学品的方法。

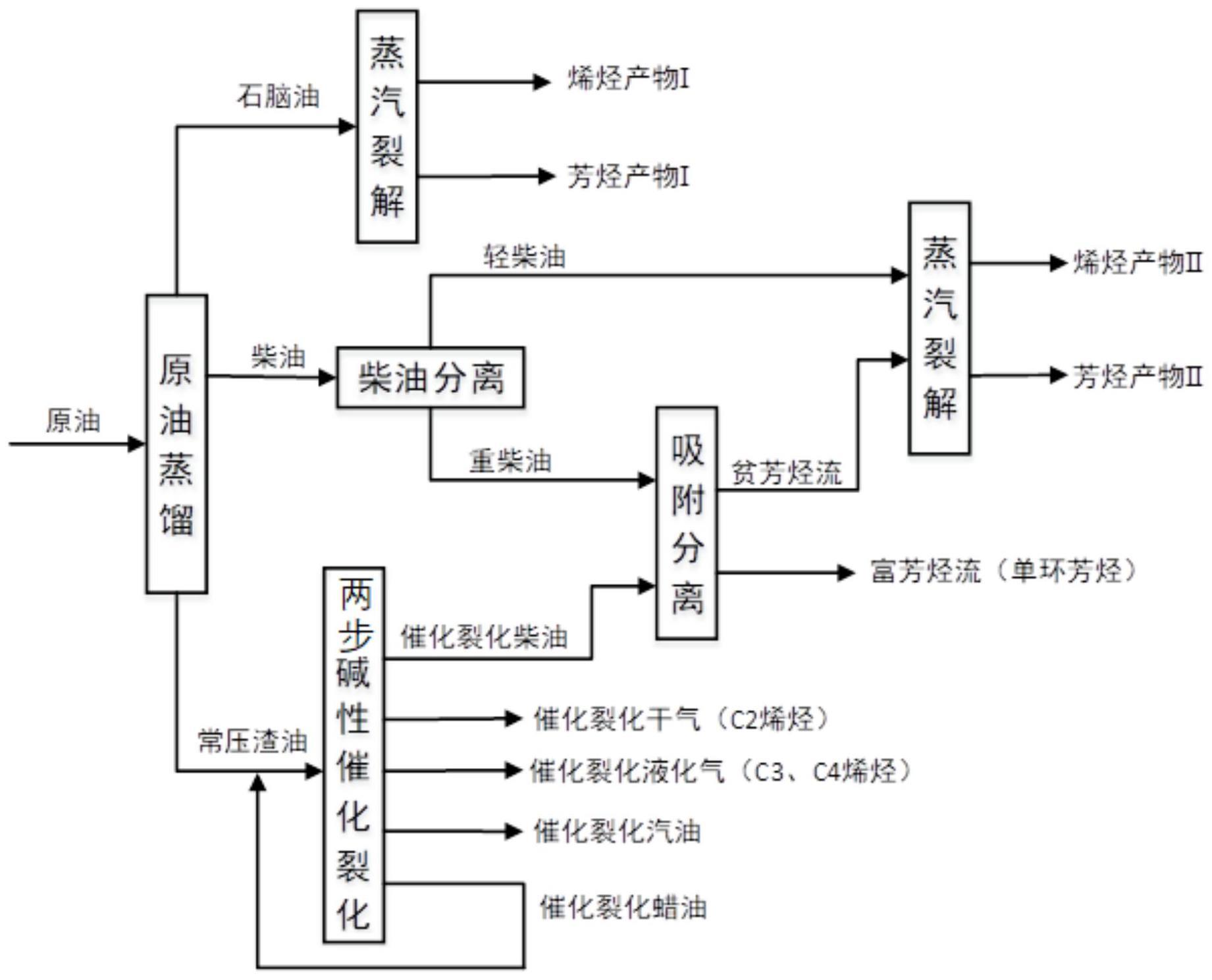

2、本发明提供了一种原油直接制备化学品的方法,所述方法包括以下步骤:

3、(1)将原油进行分离,得到石脑油、轻柴油、重柴油和常压渣油;

4、(2)将所述石脑油与第一蒸汽接触进行石脑油蒸汽裂解,得到烯烃产物i和芳烃产物i;

5、(3)将所述常压渣油进行碱性催化裂化,得到催化裂化产物;其中,所述碱性催化裂化包括第一反应和第二反应,且所述第一反应中dpc1-b催化剂的碱性比所述第二反应中dpc2-b催化剂的碱性强;所述催化裂化产物包括催化裂化柴油;

6、(4)将所述重柴油和所述催化裂化柴油与吸附剂接触进行吸附分离,得到富芳烃流和贫芳烃流;

7、(5)将所述贫芳烃流和所述轻柴油作为混合油与第二蒸汽接触进行混合油蒸汽裂解,得到烯烃产物ii和芳烃产物ii。

8、通过上述技术方案,本发明所取得的有益技术效果如下:

9、1)本发明中提供的原油直接制备化学品的方法,利用吸附分离处理重柴油和催化裂化柴油,并将吸附分离后的贫芳烃流进行蒸汽裂化,可以改善蒸汽裂解效果,提高低碳烯烃和芳烃收率;

10、2)本发明中提供的原油直接制备化学品的方法,与直接将原油进行碱性催化裂化相比,通过将蒸汽裂解和催化裂化进行耦合,可以提高原油利用率,实现原油最大化制备化学品。

技术特征:

1.一种原油直接制备化学品的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中,步骤(1)中,所述分离包括先将原油切分为石脑油、柴油和常压渣油,然后将柴油切割为轻柴油和重柴油;

3.根据权利要求2所述的方法,其中,所述切割利用石脑油裂解炉对流段对所述柴油进行预热,其中,所述石脑油裂解炉对流段包括用于预热柴油的第一对流段和用于预热石脑油的第二对流段;

4.根据权利要求1-3中任意一项所述的方法,其中,步骤(2)中,所述石脑油蒸汽裂解的操作条件包括:所述石脑油与所述第一蒸气的质量比为1:0.4-0.7,优选为1:0.5-0.65;石脑油蒸汽裂解温度为820-860℃,优选为830-850℃;石脑油蒸汽裂解炉出口压力为150-210kpa,优选为170-190kpa,石脑油蒸汽裂解温度停留时间为0.1-0.5s,优选为0.2-0.4s;

5.根据权利要求1-4中任意一项所述的方法,其中,所述步骤(3)包括以下子步骤:

6.根据权利要求5所述的方法,其中,步骤(3-1)中,所述dpc1-b催化剂包括85-99重量份的载体i和1-15重量份的活性金属氧化物i;其中,所述载体i选自氧化铝、氧化硅、氧化钛、氧化锆中的至少一种;所述活性金属氧化物i选自碱金属氧化物和/或碱土金属氧化物;

7.根据权利要求5或6所述的方法,其中,步骤(3-2)中,所述dpc2-b催化剂包括59-68重量份的载体ii,0-3重量份的活性金属氧化物ii和30-40重量份的分子筛;其中,所述载体ii选自氧化铝、氧化硅、氧化钛、氧化锆中的至少一种;所述活性金属氧化物ii选自碱金属氧化物和/或碱土金属氧化物;所述分子筛包括中孔分子筛和任选的大孔分子筛;

8.根据权利要求5-7中任意一项所述的方法,其中,所述第一反应和第二反应在提升管反应器中进行;其中,所述提升管反应器包括第一反应区、第二反应区和沉降器;

9.根据权利要求5-8中任意一项所述的方法,其中,步骤(3-3)中,所述催化裂化产物包括催化裂化干气、催化裂化液化气、催化裂化汽油、催化裂化柴油和催化裂化蜡油;

10.根据权利要求1-9中任意一项所述的方法,其中,步骤(4)中,所述吸附剂为无粘结剂全硅mcm-41分子筛吸附剂;

11.根据权利要求1-10中任意一项所述的方法,其中,步骤(5)中,所述混合油蒸汽裂解的操作条件包括:所述混合油与所述第二蒸气的质量比为1:0.7-0.9,优选为1:0.75-0.85;混合油蒸汽裂解温度为760-810℃,优选为770-800℃;混合油蒸汽裂解炉出口压力为160-220kpa,优选为170-200kpa;混合油蒸汽裂解停留时间为0.2-0.6s,优选为0.3-0.5s;

技术总结

本发明涉及原油加工,公开了一种原油直接制备化学品的方法:1,将原油进行分离,得到石脑油、轻柴油、重柴油和常压渣油;2,将石脑油与第一蒸汽接触进行石脑油蒸汽裂解,得到烯烃产物I和芳烃产物I;3,将常压渣油进行碱性催化裂化,得到催化裂化产物;碱性催化裂化包括第一反应和第二反应,第一反应中DPC1‑b催化剂的碱性比第二反应中DPC2‑b催化剂的碱性强;催化裂化产物包括催化裂化柴油;4将重柴油和催化裂化柴油与吸附剂接触进行吸附分离,得到富芳烃流和贫芳烃流;5将贫芳烃流和轻柴油与第二蒸汽接触进行混合油蒸汽裂解,得到烯烃产物II和芳烃产物II。该方法可在原油制化学品的方法中实现多产烯烃和多产芳烃的目的,提高原油的利用率。

技术研发人员:吴青

受保护的技术使用者:中国海洋石油集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!