中低温煤焦油加氢蒸馏反应器及应用该反应器的加氢处理系统的制作方法

本发明涉及石油化工加氢反应,特别涉及一种中低温煤焦油加氢蒸馏反应器及应用该反应器的加氢处理系统。

背景技术:

1、煤焦油是煤在干馏和气化过程中获得的液体产物之一。按照裂解温度不同可分为低温煤焦油(450~550℃)、中温煤焦油(600~800℃)和高温煤焦油(1000℃)几种不同的产品。其中中低温煤焦油的组成和性质不同于高温煤焦油,其饱和烃相对较多,更适合在氢气和催化剂的作用下,达到改善煤焦油安定性,降低硫含量和芳烃含量的目的,从而获得生产清洁燃料油品。

2、煤焦油一般均含有水分和机械杂质,加氢处理过程中,含水量高会引起反应温度波动,产品质量受影响,水与催化剂长时间接触使其活性和强度下降等问题,而且水中溶解的硫化氢和氨对蒸馏塔也有腐蚀作用;煤焦油中的机械杂质被加热至高温时易沉降,堵塞蒸馏设备及管线,因此煤焦油进入加氢设备之前必须进行脱水、脱杂质处理。经过脱水、脱杂质的煤焦油再经过蒸馏预处理、延迟焦化预处理、沸腾床预处理和悬浮床等预处理工艺后,进入固定床加氢工艺,生产清洁燃料油。目前采用最多的为使用蒸馏塔进行加氢进料前的预处理,蒸馏所得的轻组分送往加氢装置进行加氢处理,所得重组分作为重质原料油组分,资源利用并不充分。同时,蒸馏预处理为物理过程,无法对高温裂解产生的二烯烃和氧化物加氢,无法直接保证后续加氢工艺流程操作平稳。

3、中国专利申请cn103059981a公开了一种煤焦油加氢方法。将杂质、胶质、沥青质和氧元素等含量高的煤焦油泵送入预加氢反应器进行加氢预处理,经过滤分离出生成油中悬浮的细小杂质,再依次通过加氢脱金属和深度加氢精制反应,反应生成的物流分离出水和轻质组分后,进入加氢裂化反应器,再经蒸馏装置,切割出汽油馏分,柴油和加氢裂化尾油。其中预加氢反应器装填两种不同规格的物质,保持固定床层的金属笼和微粒状催化剂,所述微粒状催化剂位于金属笼构成的空间里。该现有技术方案虽然可以保证装置的长周期稳定运转,但蒸馏预处理后的轻组分比例并不高,资源并未得到充分利用。

4、因此,亟需一种针对中低温煤焦油的加氢蒸馏反应器和应用该反应器的系统,既可提高中低温煤焦油生产清洁燃料油工艺技术资源利用程度,又可提高加氢反应深度、提高目的产物收率。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种中低温煤焦油加氢蒸馏反应器及应用该反应器的加氢处理系统,通过加氢蒸馏反应器的内部构造改进,可有效提高中低温煤焦油的资源利用程度,提高目的产物收率;同时有效减缓催化剂床层的结焦和堵塞现象,延长装置运转周期。

2、经过发明人大量研究发现,对于在反应中液相量快速减少、气相量快速增加的气液固三相反应过程,由于气相量快速增加,占据大量床层空隙,使得液相流速大大增加。按传统设计,虽然可以保证气液固三相接触充分,但需要进一步转化的液相有效反应时间减少,不需要再次反应的气相(如反应条件下液相转化所得的气相)与催化剂接触机率增加,对于需要液相更多转化、气相控制二次反应的体系来说,总体反应效果受到一定限制,一般表现为反应转化率、选择性等难以进一步提升。

3、基于上述研究,为实现本发明的目的,根据本发明的第一方面,提供了一种中低温煤焦油加氢蒸馏反应器,包括:反应腔,其内设有环形布置的催化剂床层,经脱水脱杂处理后的中低温煤焦油与预热后的氢气进料在催化剂床层内逆向接触,进行加氢裂化反应;提馏腔,其位于加氢蒸馏反应器中部,为一个上下贯通反应器的气相通道,每层催化剂床层进行加氢裂化反应后的气相产物在逆流氢气携带以及提馏作用下进入该气相通道,使得气相产物及时离开反应区;蒸馏腔,其设置在加氢蒸馏反应器上部,气相产物在该蒸馏腔中进行精馏并分离。

4、经发明人进一步研究发现,在总体空速相近时,针对反应过程液相量快速减少、气相量快速增加的气液固三相加氢反应,采用氢气与原料油气液逆流方式接触时,反应器内催化剂床层径高比明显高于现有常规技术的情况下,使得生成的气相快速离开催化剂床层,生成气相的不利影响累积作用小,液相可以有更充分的在催化剂上反应的机率,进而克服了高径比小会带来接触效果不好等不利影响的传统认识,取得了目的产物收率明显提升的效果,同时解决了逆流反应器易液泛、氢油比受限等问题。

5、基于上述研究,进一步地,上述技术方案中,催化剂床层的径高比可以设置为3:1~6:1,中低温煤焦油与催化剂为薄膜式接触。

6、进一步地,上述技术方案中,提馏腔中设有圆锥状的气液导流盘,该气液导流盘的设置数量和位置与催化剂床层相匹配。

7、进一步地,上述技术方案中,加氢蒸馏反应器还可包括重质油仓,该重质油仓与提馏腔连通并接收加氢裂化反应后的液相产物。

8、进一步地,上述技术方案中,反应腔内可设置:煤焦油分布器,其设置在最上一层催化剂床层的上方且为环状管式或环状带式;氢气进料分布器,其设置在每层催化剂床层的下部且为环状管式或环状带式。

9、进一步地,上述技术方案中,氢气进料分布器可设置在一个相对封闭的空间中。

10、进一步地,上述技术方案中,氢气进料分布器与催化剂床层底部之间可设有气体导流单元,该气体导流单元包括:导流板,其设于催化剂床层底部,用于接收来自催化剂床层加氢裂化反应后的液相产物;导流管,其均匀布设在导流板上并将氢气进料向上导流至催化剂床层,导流管顶部设有第一帽罩;溢流堰,其靠近提馏腔一侧,用于将导流板上的液相产物溢流至下一催化剂床层。

11、进一步地,上述技术方案中,溢流堰下方可设有环状并均匀开设通孔的液体再分布盘。

12、进一步地,上述技术方案中,液体再分布盘可包括:溢流环,其设于通孔顶部周围,用于将液相产物均匀导引至下一催化剂床层;挡板,其设于远离提馏腔一侧,该挡板的上沿高于所述溢流环。

13、进一步地,上述技术方案中,溢流环可包括:锯齿部,其从通孔外沿向中心方向向下弯曲设置;引流槽,其设于锯齿部上且沿锯齿部的中心开设。

14、进一步地,上述技术方案中,圆锥状的气液导流盘的锥面上开设气孔,气孔顶部设有第二帽罩;加氢裂化反应后的气相产物从气孔上升汇流至蒸馏腔,部分重组分液相产物滴落至气液导流盘上并回流至反应腔。

15、进一步地,上述技术方案中,蒸馏腔可包括混合段和分离段,分离段内设有填料或塔板。

16、进一步地,上述技术方案中,蒸馏腔与提馏腔的截面积之比可以为1:1~8:1;提馏腔与反应腔的截面积之比可以为1:4~1:20。

17、进一步地,上述技术方案中,催化剂床层数量可以为一层或多层;催化剂为圆柱条形、三叶草、四叶草形、拉西环或蜂窝体多孔异形催化剂;催化剂床层的空隙率为20%~75%。

18、进一步地,上述技术方案中,加氢蒸馏反应器内煤焦油加氢裂化反应过程的操作条件如下:反应温度为300℃~400℃,反应压力为10mpa~20mpa,氢油体积比为200:1~800:1,体积空速0.2h-1~2.0h-1。

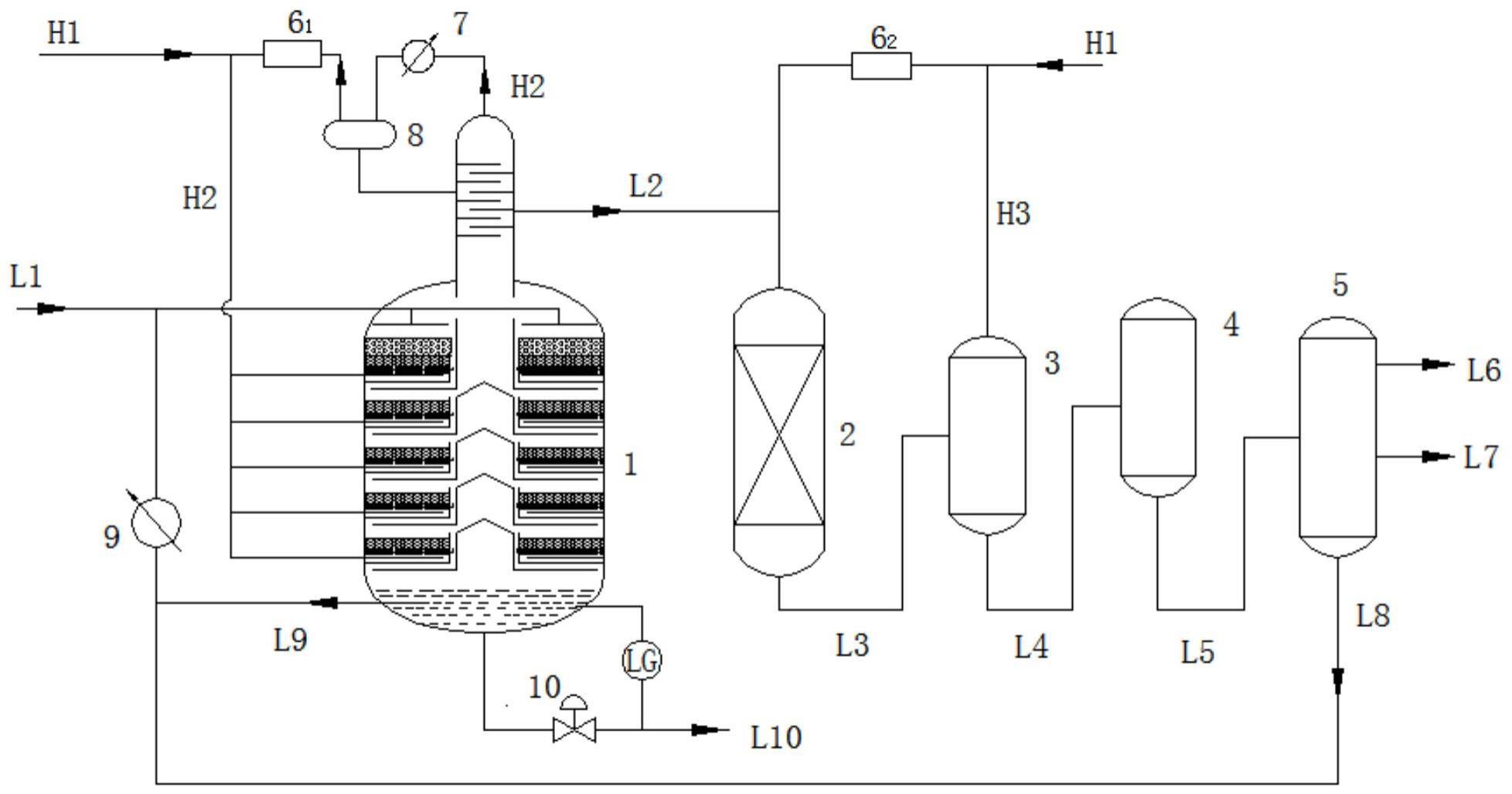

19、根据本发明的第二方面,本发明提供了一种加氢处理系统,应用前述的加氢蒸馏反应器;经蒸馏腔分离后的最轻组分从所述加氢蒸馏反应器顶端流出,经由塔顶冷凝器、氢气净化系统净化后回收氢气作为循环氢使用,经塔顶冷凝器冷凝后的液体返回蒸馏腔;其他轻组分从侧线流出依次进入加氢精制反应器、高压分离器、低压分离器以及产品分馏塔,分馏得到石脑油馏分和柴油馏分,尾油返回加氢蒸馏反应器的反应腔。

20、进一步地,上述技术方案中,加氢精制反应器的反应温度可以为320℃~450℃,反应压力为8mpa~20mpa,氢油体积比为600:1~1200:1,体积空速0.2h-1~3.0h-1。

21、与现有技术相比,本发明具有如下有益效果:

22、(1)本发明采用加氢蒸馏反应器对煤焦油进行预蒸馏处理的同时,采用较低的反应温度对重质油馏分进行加氢裂化,重质油部分通过加氢裂化实现进一步轻质化转化程度,提高了煤焦油的资源利用程度;

23、(2)与传统加氢裂化反应器相比,本发明的加氢蒸馏反应器采用“刀片”式催化剂床层,床层径高比更高,可使反应更为充分;原料油既可以逐层进入每一个催化剂床层,也可以在其中某个床层因堵塞等问题无法正常工作时,实现原料油越过床层挡板直接进入下一个催化剂床层,有效避免了煤焦油易发生的床层堵塞等导致的床层压降升高甚至停工问题,装置运转更稳定,运转周期更长;

24、(3)本发明中加氢过程中因加氢后馏分油的轻组分能迅速脱离体系,可以增加正反应速度,使得加氢反应在较低反应温度下也能获得较大的反应速率。同时加氢反应产生的热量也能随轻组分脱离反应床层,防止床层飞温。较低的反应温度,以及由于产物和热量能迅速离开反应体系,减少了稠环芳烃缩合反应,降低了堵塞催化剂的隐患;

25、(4)本发明通过提馏腔的设置通过汽提作用可实现轻质中间产品的及时采出,以有效控制其反应程度;同时,由于产物分压一直保持较低状态,加快了反应速度,既有利于提高反应效率,又能带走硫化氢、水和氨气等不良组分;

26、(5)本发明煤焦油分布器和液体再分配盘可以将经过的液体分散为小的液滴,并借助于蒸馏腔作用,使得较轻的部分被直接带离反应腔,进入提馏腔,较重的部分则在重力作用下向下进入加氢裂化反应区。

27、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!