一种生物油脂加氢生产低芳烃溶剂油的装置和方法与流程

本发明属于炼油的加氢方法,涉及一种加氢蒸馏方法,具体地说涉及一种由生物油脂通过加氢技术生产低芳烃溶剂油的方法。

背景技术:

1、生物油脂包括动物油脂和植物油等,属可再生资源,而且是可再生能源重点发展方向之一,得到世界的广泛重视。生物油脂可以通过酯交换的方法生产脂类生物柴油,也可以通过加氢的方法可以脱除其中的氧,从而得到与石油产品类似的烃类产品,如生产航煤、柴油等马达燃料。生物油脂加氢脱氧(全部除去或者部分除去)生产符合马达燃料标准的产品,这种方法可以直接满足现有市场的要求;也比如生产低碳烷烃,即植物油加氢脱氧后再进行加氢裂化,将大分子裂解成小分子,生产符合产品要求的低碳烷烃。

2、现有的生物油脂加氢技术,us5705722公开了含不饱和脂肪酸、脂等植物油和动物油混合后加氢生产柴油馏分范围的柴油调和组分。cn101462915公开了一种c6-c12烷烃的制备方法,主要以动植物油脂为原料油直接进行加氢裂化生产烷烃,因未进行预处理,生成的水对加氢裂化催化剂分子筛造成非常不利的影响,运行周期明显缩短。ep1741767和ep1741768公开了一种以动植物油脂生产柴油馏分的方法,主要为动植物油脂首先经过加氢处理,然后通过异构化催化剂床层,得到低凝点柴油组分,但是由于加氢处理过程中生成水,对异构化催化剂造成非常不利的影响,装置不能长周期稳定运行。

3、现有的生物油脂加氢生产溶剂油的技术,cn103102922、cn103102898、cn103102899、cn103102900、cn103102901、cn103102902、cn103102903、cn103102907、cn103102908、cn103102911、cn103102918、cn103102919 、cn103102920公开了生物油脂生产低芳烃溶剂油的方法,这些方法都是在加氢的条件下生物油脂原料在加氢条件下首先进行加氢脱氧反应,然后得到的生成油脱水后在加氢裂化条件下进行加氢裂化,将大分子裂解成小分子来生产低芳烃溶剂油。

4、目前通用的生物油脂加氢的工艺流程通常为,生物油脂与氢气混合后,先进入加氢脱氧反应器,在催化剂床层上进行烯烃加氢饱和、含氧化合物加氢脱氧反应后进行分离脱水。脱水后的馏分进入后续的加氢裂化反应器,裂化产物进入进入分馏系统得到低碳烷烃,未转化的尾油可以部分循环或全循环回加氢裂化反应器,其目的是通过裂化反应得到更多的低芳烃溶剂油。这些工艺都采用传统的固定床加氢模式,尤其是加氢裂化反应器中设置多个催化剂床层,这样会造成不利的影响,主要是在最开始接触加氢裂化催化剂反应得到的目的产物会继续进入后续的加氢裂化催化剂床层,这样生成的目的产物会继续发生加氢裂化反应得到更小分子的烷烃。也就是在达到相同的转化率时目的产物选择性较差,或者原料全部转化时目的产物的收率较低。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种生物油脂加氢生产低芳烃溶剂油的装置和方法。该方法通过使用加氢蒸馏反应器将生成的目的产品不断移出反应区来提高低芳烃溶剂油目的产品的选择性,达到相同目的产品收率时可以降低化学氢耗。

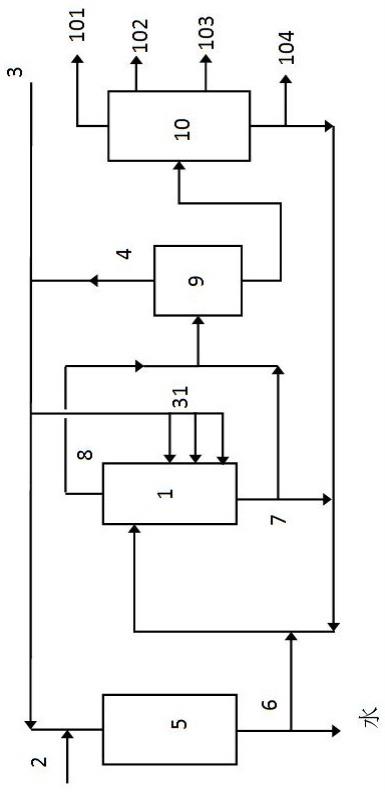

2、本发明第一方面在于提供一种生物油脂加氢生产低芳烃溶剂油的装置。

3、一种生物油脂加氢生产低芳烃溶剂油的装置,包括:

4、(1)加氢脱氧反应器,其用于将原料生物油脂进行加氢脱氧反应;

5、(2)加氢反应蒸馏塔,其接收生物油脂加氢脱氧后的液相产物作为液相进料,该液相进料自上而下流经反应器中上部每个催化剂床层;预热后的氢气自每个催化剂床层底部自下而上均匀进入各所述催化剂床层;其中液相进料和氢在反应器中装填的加氢裂化催化剂床层中,进行加氢裂化反应;加氢裂化反应产生的轻组分以及未参与反应的气相进料自独立的气相通道从加氢反应蒸馏塔顶部排出,加氢裂化所得到液体产物自加氢反应蒸馏塔塔底排出;

6、(3)分离单元,其用于将加氢裂化产生的轻组分和未参与反应的气相进料进行分离,并得到富氢气体、干气、液化气、低芳烃溶剂油。

7、进一步,上述技术方案中,还包括(4)气体循环单元,其用来将分离单元所得到富氢气体进行可选择性地提浓后,并循环回加氢脱氧反应器和加氢反应蒸馏塔。

8、进一步,上述技术方案中,还包括(5)液体循环单元,其用来将全部或部分加氢反应蒸馏塔得到的液体产物循环回加氢脱氧反应器或加氢反应蒸馏塔。

9、进一步,上述技术方案中,加氢反应蒸馏塔包含至少一个反应区,所述反应区为2~n层塔板结构,每层塔板均填充加氢裂化催化剂床层,其中n为大于2的整数;在每一催化剂床层上部设置倾斜隔板,优选为伞形隔板;每一催化剂床层及倾斜隔板设有气相通道。

10、进一步,上述技术方案中,所述加氢脱氧反应包括生物油脂原料油中所含烯烃的加氢饱和反应、所含羧基和羰基的加氢脱氧反应等。

11、进一步,上述技术方案中,所述加氢反应蒸馏塔还包括液相进料子单元,其设置在最顶部催化剂床层的倾斜隔板上方,通过该倾斜隔板液相进料被引导至催化剂床层。

12、进一步,上述技术方案中,所述倾斜隔板末端设有环形降液管,该环形降液管底部与催化剂床层的底部间隔一段距离,使得液相进料沿径向方向进入催化剂床层。

13、进一步,上述技术方案中,所述加氢反应蒸馏塔还包括气相进料子单元,其设置在上一层的催化剂床层和下一层的倾斜隔板之间。气相进料向上进入上一层的催化剂床层。

14、进一步,上述技术方案中,穿过上一催化剂床层的气相通道的下端与下一催化剂床层上的倾斜隔板相连。该设计使得所述气相通道与气相进料子单元处于相对隔离状态,气相进料和液相进料在催化剂床层进行反应后生成的气相产品直接进入该气相通道。

15、进一步,上述技术方案中,催化剂床层设有:溢流堰,其设置在靠近气相通道一侧;液封挡板,其设置在溢流堰上部,用于将气相进料与气相产品进行隔离。

16、进一步,上述技术方案中,液封挡板包括:水平部,其呈环形平板状并位于溢流堰上方;竖直部,其呈圆筒形,该竖直部与水平部一体成型,该竖直部的下端与催化剂床层底部间隔一段距离。

17、进一步,上述技术方案中,液相进料子单元进一步包括:液相进料管,其沿催化剂床层的径向方向延伸;液相分配管,其呈环形并与液相进料管正交或切向相交,该液相分配管的管壁设有多个孔道,用于将液相进料均匀分布至环形降液管的各个方向。

18、进一步,上述技术方案中,气相进料子单元进一步包括:气相进料管,其沿催化剂床层的径向方向延伸;气相分配管,其呈环形或多层同心环形,该气相分配管与气相进料管正交或切向相交,该气相分配管的壁面上设有多个孔道,用于将气相进料均匀分布至催化剂床层底部的各个方向。

19、进一步,上述技术方案中,气相进料子单元还可包括:气相分配盘,其位于催化剂床层底部且整体呈盘状,该气相分配盘上均匀密布多个孔眼。

20、进一步,上述技术方案中,气相通道位于加氢反应蒸馏塔的中部,且从下到上贯通所有催化剂床层。

21、上述技术方案中,所述的气相通道最上端与加氢反应蒸馏塔出口管线连接,最下端靠近加氢反应蒸馏塔底部,端口需浸入液相产物内,所述的加氢反应蒸馏塔底部设有液位监测单元。

22、进一步,上述技术方案中,填料或催化剂床层高度根据反应体系的不同设置为10mm至1000mm。

23、进一步,上述技术方案中,溢流堰上沿可高出本床层催化剂上表面10至100mm。

24、进一步,上述技术方案中,气相分配管可设置在催化剂床层下方或催化剂床层内。

25、进一步,上述技术方案中,所述加氢反应蒸馏塔的每个催化剂床层可以选择性放置填料和加氢裂化催化剂,优选在催化剂的上部放置固体填料。

26、进一步,上述技术方案中,需要在加氢脱氧反应器与加氢反应蒸馏塔之间需设置气液分离设备以脱除加氢脱氧反应生成的水。

27、本发明第二方面在于提供一种生物油脂加氢生产低芳烃溶剂油的方法。该方法包括如下步骤:

28、(1)生物油脂原料与氢气混合后进入加氢脱氧反应器,在加氢脱氧条件下通过加氢脱氧催化剂床层;

29、(2)步骤(1)得到的加氢脱氧物流经过脱水后液体产物作为液相进料进入进入加氢反应蒸馏塔中,自上而下流经反应器的每个催化剂床层,与经过预热后自每个催化剂床层底部自下而上进入氢气,在每一床层的催化剂上接触进行反应;

30、(3)每一催化剂床层反应所得到的气相产物进入气相通道中,在气相通道内向上并流出加氢反应蒸馏塔;每一催化剂床层反应所得液相产物依次进入下一层催化剂床层进行反应,最终所得液体产物向下流出加氢反应蒸馏塔;

31、(4)步骤(3)所得气相产物在分离单元内进行分离,得到富氢气体、干气、液化气和低芳溶剂油。

32、进一步,上述技术方案中,还包括步骤(5):步骤(4)所得富氢气体经过可选择的提浓后,返回步骤(1)和步骤(2)中。

33、进一步,上述技术方案中还包括步骤(6):步骤(3)所得液体产物循环回步骤(1)或步骤(2)。

34、进一步,上述技术方案中,生物油脂包括植物油和动物油脂中的至少一中。植物油原料包括的大豆油、花生油、蓖麻油、菜籽油、玉米油、橄榄油、棕榈油、椰子油、桐油、亚麻油、芝麻油、棉籽油、葵花籽油和米糠油等中的一种或几种。动物油脂包括牛油、猪油、羊油和鱼油等中的一种或几种。生物油脂原料也可以是酸化油、废弃的餐厨油等。

35、进一步,上述技术方案中,步骤(1)所述的加氢脱氧反应器为常规固定床反应器。加氢脱氧操作条件一般为:反应压力为3.0mpa~20.0mpa,氢油体积比为200:1~3000:1,体积空速为0.1h-1~6.0h-1,平均反应温度为180℃~450℃;优选的操作条件为:反应压力4.0mpa~18.0mpa,氢油体积比300:1~2500:1,体积空速0.2h-1~4.0h-1,平均反应温度200℃~440℃。

36、进一步,上述技术方案中,步骤(1)中反应物料首先通过加氢保护剂,保护剂选择常规的保护剂,可以只选择一种,也可以根据与原料油接触的顺序按照颗粒的粒度从大到小,加氢金属的含量由少到多,加氢性能由弱到强的顺序选用两种或者两种以上的保护剂,多种保护剂形成保护剂体系。举个例子,这里可以使用fripp开发的fzc-100/fzc-105/fzc-106(体积比为10/35/55)三种保护剂体系。通常保护剂的新鲜原料总体积空速为3.0h-1~30.0h-1,优选4.0h-1~20.0h-1。

37、进一步,上述技术方案中,通过加氢保护剂的物流继续通过加氢脱氧催化剂,加氢脱氧催化剂可以使用一种,也可以使用两种或者两种以上。加氢脱氧催化剂的加氢活性组分通常为vib族和viii族的mo、w、ni、co等,以氧化物计的重量含量为3%~20%,优选为3%~15%,进一步优选为3%~10%。若使用两种或者两种以上加氢脱氧催化剂,则反应物料首先通过的第一种加氢脱氧催化剂占所有加氢脱氧催化剂体积的10%~80%,优选20%~70%,最好30%~60%。相邻的两种加氢脱氧催化剂中,上游加氢脱氧催化剂中加氢活性组分以氧化物重量计的含量比下游催化剂活性组分以氧化物重量计的含量低2~10个百分点,优选低3~8个百分点。加氢脱氧催化剂床层一般可以设置2~5个。

38、进一步,上述技术方案中,为了更好发挥加氢保护剂的保护作用和加氢脱氧催化剂的加氢作用,加氢保护剂与加氢脱氧剂需要一起使用,二者的体积比例为15:85~70:30。

39、进一步,上述技术方案中,加氢脱氧催化剂的载体一般为氧化铝、无定型硅铝、氧化硅、氧化钛等,同时可以含有其它助剂,如p、si、b、ti、zr等。可以采用市售催化剂,也可以按本领域现有方法制备。加氢活性组分为氧化态的催化剂,在使用之前进行常规的硫化处理,使加氢活性组分转化为硫化态。商业加氢催化剂主要有,如抚顺石油化工研究院(fripp)研制开发的ff-24、ff-36、ff-46、ff-56、ff-66、fhuds-6、fhuds-7、fhuds-8等fhuds系列、fzc-31、fzc-41、fzc-401等fzc系列加氢催化剂,ifp公司的hr-416、hr-448等加氢催化剂,clg公司的icr174、icr178 、icr 179等加氢催化剂,uop公司新开发了hc-p、hc-k uf-210/220,topsor公司的tk-525、tk-555、tk-557等加氢催化剂,akzo公司的kf-752、kf-840、kf-848、kf-901、kf-907等加氢催化剂。

40、进一步,上述技术方案中,步骤(2)中所述的催化剂床层个数为n层,每个床层的上部可以优选放置固体填料,每个床层的下部装填加氢裂化催化剂。所述填料为本领域常规形式,如填料可选择鲍尔环、拉西环、矩鞍环、鞍形、开孔环类型、半环、阶梯环、双弧、海尔环、共轭环、扁环、花环等散堆填料的一种或几种,填料也可选择金属或陶瓷波纹填料。所述加氢裂化催化剂通常包括活性组分及载体,载体组分包括氧化铝、含硅氧化铝和分子筛中的一种或多种,最好含有分子筛,所述的分子筛可以为y型分子筛剂;活性组分为第ⅵb族和第ⅷ族金属中的一种或多种,第ⅵb族金属一般为mo和/或w,第ⅷ族金属一般为co和/或ni。所述加氢裂化催化剂形状可以是任何常规现有加氢裂化催化剂形状,优选为多孔催化剂、异形催化剂和/或蜂窝体催化剂。多孔催化剂孔径为1~50mm,优选4~20mm;异形催化剂的平均颗粒直径为2~50mm,优选4~30mm;蜂窝体催化剂孔直径或孔边长为1~50mm,优选3~15mm;催化剂床层空隙率推荐15%~85%,优选20%~75%。进一步优选的,不同床层加氢裂化催化剂的裂化活性不同,以上一床层催化剂裂化活性为基准,相邻下一床层催化剂裂化活性较上一床层催化剂活性低。也就是,达到相同单程转化率时,通常以>165℃单程转化率为65wt%计,相邻两个催化剂床层中下游床层加氢裂化催化剂的平均反应温度较上游床层催化剂的平均反应温度低3℃~10℃。这样下一催化剂床层的温度较上一催化剂床层的温度高,利于反应蒸馏塔的温度梯度分布,也就是自下而上,温度逐渐降低。

41、进一步,上述技术方案中,步骤(2)所述催化蒸馏反应器的操作条件为:反应温度为260℃~450℃,反应压力为3mpa~20mpa,氢油体积比为100~2000,液时体积空速0.1h-1~10.0h-1。优选的操作条件为:反应温度为300℃~450℃,反应压力为4mpa~15mpa,氢油体积比为100~1500,液时体积空速0.5h-1~10.0h-1。

42、进一步,上述技术方案中,在步骤(1)加氢脱氧后可选择性对加氢脱氧产物进行分离,分离得到的液体馏分进入加氢反应蒸馏塔中进一步进行加氢处理。

43、进一步,上述技术方案中,步骤(1)和步骤(2)可以使用相同金属型态的催化剂,也可以使用不同金属型态的催化剂。其中,步骤(1)加氢脱氧催化剂可以使用硫化型催化剂,也可以使用还原型催化剂。在步骤(2)加氢裂化催化剂可以使用硫化型催化剂,也可以使用还原型催化剂。若步骤(1)使用硫化型加氢脱氧催化剂和步骤(2)使用硫化型加氢裂化催化剂,则两个反应器可以共用一套循环氢系统,也可以使用两套循环氢系统。若步骤(1)使用硫化型加氢脱氧催化剂和步骤(2)使用还原型加氢裂化催化剂,则两个反应器选择使用两套循环氢系统,且两个系统不能混用和互相污染,防止硫化氢对还原型催化剂造成中毒。若步骤(1)使用还原型加氢脱氧催化剂和步骤(2)使用硫化型加氢裂化催化剂,则两个反应器选择使用两套循环氢系统,且两个系统不能混用和互相污染,防止硫化氢对还原型催化剂造成中毒。若步骤(1)使用还原型加氢脱氧催化剂和步骤(2)使用还原型加氢裂化催化剂,则两个反应器可以共用一套循环氢系统,也可以使用两套循环氢系统。

44、进一步,步骤(4)中所述的分离通常包括气液分离和分馏过程。气液分离通常包括高压分离和低压分离过程。高压分离、低压分离和分馏过程均为本领域技术人员熟知的操作。

45、经过大量研究发现,对于在反应中液相量快速减少、气相量快速增加的气液固三相反应过程,由于气相量快速增加,占据大量床层空隙,使得液相流速大大增加。按传统设计,虽然可以保证气液固三相接触充分,但需要进一步转化的液相有效反应时间减少,不需要再次反应的气相(如反应条件下液相转化所得的气相)与催化剂接触机率增加,对于需要液相更多转化、气相控制二次反应的体系来说,总体反应效果受到一定限制,一般表现为反应转化率、选择性等难以进一步提升。

46、经研究发现,在总体空速相近时,针对反应过程液相量快速减少、气相量快速增加的气液固三相加氢反应,使得生成的气相快速离开催化剂床层,生成气相的不利影响累积作用小,液相可以有更充分的在催化剂上反应的机率,进而克服了高径比小会带来接触效果不好等不利影响的传统认识,取得了目的产物收率明显提升的效果,同时解决了逆流反应器易液泛、氢油比受限等问题。

47、与现有技术相比,本发明的有益效果在于:

48、1、本发明加氢裂化反应产生的气相产物能及时离开裂化反应区,不会再次进入后续的催化剂床层,避免气相产物占据裂化催化剂孔道,有效避免了目的产物的二次裂化和气化,提高了反应的选择性和目的产品的收率。同时,由于产物分压一直保持较低状态,既增加了反应的推动力,又提高了平衡转化率。

49、2、生物油脂经加氢脱氧后的组分中含有高达90%以上的正构烷烃,其余为异构烷烃,这些烷烃裂化后产生的气相产物中富含大量的低碳烷烃,这些产生的低碳烷烃通过气相通道带离蒸馏塔,几乎不会在后续裂化催化剂上进一步裂化为更小的分子,从而增加后续裂化反应区负荷。

50、3、本发明的加氢反应蒸馏塔中,所设置的伞形隔板一方面可以隔开相邻床层间的气相进料与产品气,另一方面起到导流液相和气相的作用。设置的液封挡板可以将气相进料与气相产品进行有效隔离。多层同心环形的气相分配管的设置可使气相进料的分配最大限度内地保持均匀。

51、4、本发明的加氢反应蒸馏塔中,不同的催化剂床层装填不同活性的加氢裂化催化剂,从上至下反应温度逐渐升高,有利于蒸馏塔的操作,轻组分从每一个床层中顺利完成分离并从各床层上部离开蒸馏塔。

- 还没有人留言评论。精彩留言会获得点赞!