一种汽油加氢改质装置及方法与流程

本发明属于加氢精制生产汽油领域,更具体地说,是一种汽油催化蒸馏加氢改质装置及方法。

背景技术:

1、近年来,炼油工业遇到了日趋严格的环保挑战,生产环境友好的清洁燃料产品和实现生产过程的清洁化已成为21世纪炼油工业发展的主旋律。我国的车用汽油标准也朝着低硫低烯烃方向发展。2021年12月1号实施的京6b车用汽油标准中,要求烯烃体积分数不大于12%,硫质量分数低于10ppm。

2、另一方面,催化裂化是我国重质油轻质化的主要加工过程,因而我国商品汽油中,有近80%来自催化裂化,其它汽油组分少,调和能力差。从汽油池中各种调和组分来看,催化裂化汽油中硫和烯烃是汽油池中硫和烯烃主要来源。特别是随着加工进口高硫原油量的不断上升,以及催化裂化加工原料向重质化方向的不断发展,催化裂化汽油中的硫和烯烃含量将继续维持在较高的水平,而这种局面在短期内难以改变。因此,降低催化裂化汽油中硫和烯烃含量将成为控制车用汽油中硫和烯烃含量的主要途径。

3、目前国内外开发的汽油加氢深度脱硫技术主要有三种:选择性加氢脱硫技术、催化蒸馏脱硫技术以及深度加氢脱硫结合辛烷值恢复组合技术吸附脱硫技术。选择性加氢脱硫技术是通过选择性加氢催化剂的作用,在加氢脱硫的同时减少烯烃的加氢饱和,从而减少辛烷值的损失。目前代表性技术为法国 ifp 开发的 prime g+技术。催化蒸馏脱硫技术的代表是美国 cdtech 公司开发的两段催化蒸馏加氢脱硫工艺技术 cdhydro/cdhds。这两种技术均需将全馏分石脑油进行预处理后,将产物分割为轻组分和中/重组分,然后中/重组分再进一步选择性加氢脱硫。但是当原料烯烃含量较高或者产品脱硫要求较高时,催化剂选择性变差,辛烷值损失迅速上升。深度加氢脱硫结合辛烷值恢复组合技术的特点是选择性加氢技术或非选择性加氢技术结合裂化、异构化等辛烷值恢复反应,可以很好的弥补加氢脱硫过程中由于烯烃和芳烃饱和带来的辛烷值损失,其代表性技术为exxonmobil 开发的scanfining octgain技术。该技术工艺流程长,设备投资和装置操作费用高。此外,上述三种方法在加氢脱硫过程中生成的 h2s,都无法直接排出反应区, 因而无法避免h2s与烯烃再次反应生成硫醇造成产物硫含量的增加;另一方面,h2s的存在还会强烈抑制噻吩类硫化物的加氢脱硫应速率常数,使得汽油馏分无法达到深度脱硫的目的。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种汽油加氢改质装置及方法,该方法适用于烯烃和硫含量高的汽油加氢改质,脱硫过程中生成的h2s能直接排出反应区,工艺流程简单,辛烷值损失低。

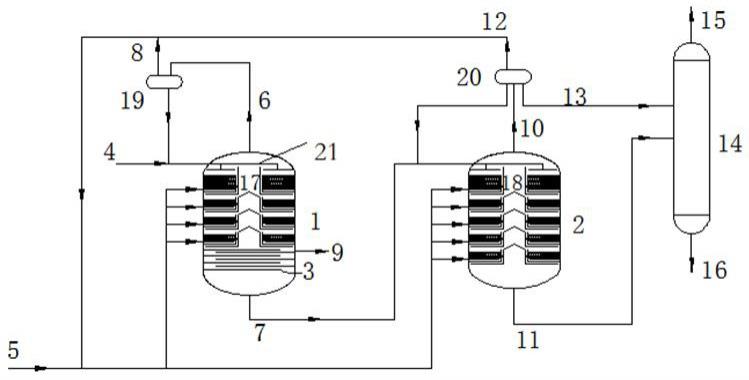

2、根据本发明的第一个方面,本发明提供了一种汽油加氢改质装置。

3、具体的,本发明的一种汽油加氢改质装置包括:

4、一段催化蒸馏塔,其用于将汽油进行全馏分加氢及分离;

5、所述一段催化蒸馏塔包括反应腔、提馏腔和分离腔;反应腔位于一段催化蒸馏塔上部,内设多个床层呈环形布置的催化剂床层,汽油原料与氢气在每个催化剂床层内逆向接触;所述提馏腔位于反应腔围成的中心,为一个贯通反应腔上下的气相通道;所述分离腔设置在一段催化蒸馏塔下部;

6、所述一段催化蒸馏塔接收汽油原料为液相进料,该液相进料自上而下流经一段催化蒸馏塔内设置的每个催化剂床层;预热后氢气自每个催化剂床层底部自下而上均匀进入各所述催化剂床层;汽油进料和氢气在加氢精制催化剂上,进行加氢脱硫反应;所生成的硫化氢以及未反应气相进料自提馏腔从一段催化蒸馏塔顶部排出,所得到液体产物在分离腔分离为轻馏分和重馏分,并分别从分离腔侧线和一段催化蒸馏塔底排出;

7、二段催化蒸馏塔,其用于接收一段催化蒸馏塔的重汽油馏分作为液相进料并进行加氢脱硫及异构化反应;所述二段催化蒸馏塔包含反应腔和提馏腔,反应腔内设有多个床层呈环形布置的催化剂床层,重汽油馏分与氢气在催化剂床层内逆向接触;提馏腔位于反应腔中部,为一个贯通反应腔上下的气相通道,每层催化剂床层加氢反应后的气相产物在提馏作用下进入该气相通道。

8、进一步,上述技术方案中,一段催化蒸馏塔内设置的反应腔和分离腔分别占一段催化蒸馏塔高度的:20%~60%:40~80%。

9、进一步,上述技术方案中,一段催化蒸馏塔内设置的分离腔内放置填料或塔板,用于对加氢后的全馏分汽油进行分离,轻汽油馏分从分离腔上部流出,重汽油馏分向下流出。所述填料或塔板均为本领域常规形式,如填料可选择鲍尔环、拉西环、矩鞍环、鞍形、开孔环类型、半环、阶梯环、双弧、海尔环、共轭环、扁环、花环等散堆填料的一种或几种,填料也可选择金属或陶瓷波纹填料。塔板为泡罩板、筛板、浮阀板、网孔板、舌形板、导向筛板、多降液管塔板等有降液管的塔板中的一种或几种,也可为穿流式筛板、穿流式波纹板等无降液管的塔板。优选导向浮阀、筛板塔等高效塔板。

10、进一步,上述技术方案中,一段催化蒸馏塔和二段催化蒸馏塔的反应腔内均可设置:液相进料分布器,其设置在最上一层催化剂床层的上方且为环状管式或环状带式;氢气进料分布器,其设置在每层催化剂床层的下部且为环状管式或环状带式。优选的,所述氢气进料分布器设置在一个相对封闭的空间中。

11、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的反应腔中的氢气进料分布器与催化剂床层底部之间可设有气液导流单元。该气体导流单元包括:导流板,其设于催化剂床层底部,用于接收来自催化剂床层加氢反应后的液相产物;导流管,其均匀布设在导流板上并将氢气进料向上导流至催化剂床层,导流管顶部设有帽罩;溢流堰,其靠近提馏腔一侧,用于将导流板上的液相产物溢流至下一催化剂床层。优选而非限制性地,导流板的开孔率一般为5%~90%,导流孔直径一般为3mm~100mm,导流管高度一般为10mm ~ 300 mm,溢流堰和导流管的高度差一般为5~250mm。保持帽罩在导流孔正上方即可。

12、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的反应腔中溢流堰下方可设有环状并均匀开设通孔的液体再分布盘。

13、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的反应腔中液体再分布盘可包括:溢流环,其设于通孔顶部周围,溢流环高度1mm~50mm,用于将液相产物均匀导引至下一催化剂床层;挡板,其设于远离提馏腔一侧,该挡板的上沿高于溢流环。

14、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的反应腔中溢流环包括:锯齿部,其从通孔外沿向中心方向向下弯曲设置;引流槽,其设于锯齿部上且沿锯齿部的中心开设。

15、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的提馏腔中可设有圆锥状的气液导流盘,气液导流盘的设置数量和位置与催化剂床层相匹配。

16、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的提馏腔中圆锥状的气液导流盘的锥面上开设气孔,气孔顶部设有帽罩;加氢反应后的气相产物从气孔上升汇流至蒸馏腔,部分重组分液相产物滴落至气液导流盘上并回流至反应腔。

17、进一步,上述技术方案中,所述一段和二段催化蒸馏塔的反应腔中,催化剂床层高度根据反应体系的不同设置为10mm至1000mm。

18、进一步,上述技术方案中,所述溢流堰上沿可高出本床层催化剂上表面10至100mm。

19、根据本发明的第二方面,本发明还提供了一种汽油加氢改质方法。所述方法包括如下步骤:

20、(1)汽油原料经加热后,进入一段催化蒸馏塔上部的反应腔,在塔内下行依次进入多个催化剂床层中,与向上进入各催化剂床层的氢气接触进行反应。每一催化剂床层反应所得到的气相产物进入提馏腔中,在提馏腔内向上流出一段催化蒸馏塔;每一催化剂床层反应所得液相物流依次向下进入下一层催化剂床层进行反应,最终所得液体物流向下流入一段催化蒸馏塔下部的分离腔;

21、(2)在分离腔内,步骤(1)所得液体物流被分离为轻汽油馏分和重汽油馏分,重汽油馏分向下流出一段催化蒸馏塔,轻汽油馏分从分离腔上部侧线抽出;

22、(3)步骤(2)中所得重汽油馏分进入二段催化蒸馏塔中,在塔内下行依次进入多个催化剂床层中,与向上进入催化剂床层的氢气接触进行反应;每一催化剂床层反应所得到的气相产物进入提馏腔中,在提馏腔内向上流出催化蒸馏塔;每一催化剂床层反应所得液相物流依次进入下一层催化剂床层进行反应,最终所得液体物流向下流出催化蒸馏塔。

23、进一步,上述技术方案中,还包括步骤(4):步骤(2)所得轻汽油馏分和步骤(3)所得液体物流进入稳定塔内,经过分馏后得到汽油产品或汽油调和组分。

24、进一步,上述技术方案中,在一段和二段催化蒸馏塔内的提馏腔中,均设有锥形气液导流盘。部分轻汽油馏分和反应腔内产生的气相产物在提馏腔内向上流动时,所携带的部分较重组分会重新落入锥形气液导流盘,并被导流到各催化剂床层重新反应,轻组分通过气液导流盘孔道继续向上移动,并最终从一段和二段催化蒸馏塔顶部流出。

25、进一步,上述技术方案中,一段催化蒸馏塔顶气相冷却后,不凝气脱硫化氢后可得到富氢气体,冷凝液全部回流。

26、进一步,上述技术方案中,二段催化蒸馏塔塔顶气相冷却后,不凝气脱硫化氢后可得到富氢气体,冷凝液部分回流,剩下部分冷凝液与从二段催化蒸馏塔底流出的液相物流一同进入稳定塔,脱除含有的不凝气后,从稳定塔底得到重汽油产品。

27、进一步,上述技术方案中,一段和二段催化蒸馏塔顶得到的富氢气体循环使用。轻汽油产品和重汽油产品混合即可得到清洁汽油产品。

28、进一步,上述技术方案中,所述汽油是催化裂化汽油、催化裂解汽油、焦化汽油和热裂化汽油中的一种或几种的混合物。

29、进一步,上述技术方案中,步骤(1)所述的一段催化蒸馏塔内反应腔的反应温度为100℃~200℃,氢油体积比为100~500,液时体积空速1.0h-1~10.0h-1,操作压力为0.5mpa~3.0mpa,分离腔上部侧线抽出温度为60℃~120℃,优选60~90℃。

30、进一步,上述技术方案中,步骤(1)中所述一段催化蒸馏塔中催化剂床层个数为n层,n为大于等于1的整数。催化剂床层上放置加氢精制催化剂。所述加氢精制催化剂为一般是以氧化铝或含硅氧化铝为载体,以vib族和第ⅷ族的金属为活性组分,如w、mo、co、ni中的一种、两种或多种。

31、进一步,上述技术方案中,步骤(3)中所述二段催化蒸馏塔中催化剂床层个数为n层,n为大于2的整数。可以整个催化剂床层都装填加氢脱硫催化剂,也可以上部催化剂床层装填加氢脱硫催化剂,下部催化剂床层装填加氢改质催化剂,加氢脱硫催化剂与加氢改质催化剂的层数比优选为1:1~ n-1: 1。所述加氢脱硫催化剂通常包括活性组分及载体,载体组分包括氧化铝、氧化硅或氧化铝和氧化硅的混合物;活性组分为第ⅵb族和第ⅷ族金属中的一种或多种,第ⅵb族金属一般为mo和/或w,第ⅷ族金属一般为co和/或ni。所述加氢改质催化剂为一般是以zsm-5、beta、sapo分子筛或其混合物为载体,以vib族和第ⅷb族的金属为活性组分,如w、mo、co、ni中的一种、两种或多种。

32、进一步,上述技术方案中,所述加氢精制催化剂、加氢脱硫催化剂和加氢改质催化剂形状可以是任何常规现有催化剂形状,优选为多孔催化剂、异形催化剂和/或蜂窝体催化剂。多孔催化剂孔径为1~50mm,优选4~20mm;异形催化剂的平均颗粒直径为2~50mm,优选4~30mm;蜂窝体催化剂孔直径或孔边长为1~50mm,优选3~15mm;催化剂床层空隙率推荐15%~85%,优选20%~75%。

33、进一步,上述技术方案中,步骤(3)所述二段催化蒸馏塔的操作条件为:反应温度为200℃~450℃,反应压力为1.0mpa~3.0mpa,氢油体积比为50~800,液时体积空速0.5h-1~8.0h-1。

34、与现有技术相比,本发明的有益效果在于:

35、1、通过在一段催化蒸馏塔内设置分离腔,经过加氢处理后的汽油全馏分在此被分成轻汽油和重汽油馏分,重汽油馏分直接进入二段催化蒸馏塔,无需在一段和两段催化蒸馏塔之间设置分馏塔,简化了工艺流程,节约了能耗。其次,一段催化蒸馏塔内设置的提馏腔,不仅能作为气相产物通道,提馏腔中设置的锥形气液导流盘还会对向上流动的气相物流进行进一步蒸馏分离,所携带的部分较重组分会被重新导流到各催化剂床层重新反应,提高了反应深度和分离精度。

36、2、本发明一段催化蒸馏塔反应腔和二段催化蒸馏塔采用分层塔构件以及提馏腔的设计,实现了催化反应与蒸馏分离的高度耦合,脱硫反应产生的硫化氢能立刻从气相通道离开反应区,克服了现有技术中催化蒸馏塔脱硫反应与蒸馏分离分段进行的问题,能有效防止硫化氢与烯烃进一步结合生成硫醇,防止脱硫后汽油的硫醇含量超标,同时消除了硫化氢对噻吩类硫化物加氢脱硫的强烈抑制作用。

37、3、反应器能够使汽油在反应器内梯次反应,控制不同馏分在反应器的反应深度,有效抑制了烯烃聚合、芳烃烷基化等副反应的发生,从而在大幅提高的脱硫率的同时,适度降低烯烃含量,而又使辛烷值损失最小;同时反应产物迅速离开催化蒸馏塔,有利于促进反应向右进行,提高反应速率和液体收率,降低了装置的热负荷。

- 还没有人留言评论。精彩留言会获得点赞!