一种连续重整再接触方法和系统与流程

本公开涉及炼油,具体地,涉及一种连续重整再接触方法和系统。

背景技术:

1、催化重整技术是重要的石油加工手段,该技术在催化剂的作用下可以对汽油馏分中的烃类分子结构重新排列,从而使得石脑油转变为富含芳烃的高辛烷值重整汽油、液化石油气以及重整氢气,用以增加芳烃产品产量的同时还可以提高产品汽油的辛烷值。催化重整技术一般在较低压力下进行反应以到达更高的产品收率,但是过低的反应压力使得副产重整氢在低压平衡下混杂了大量轻烃,使得重整氢的纯度较低,需要设置增压及再接触流程提高产品液收和氢气纯度,并且装置投资、占地及能耗较高。

2、专利文献cn108865251a和cn108774545a均公开了一种降低催化重整装置能耗的重整再接触工艺,其通过在一级再接触罐底设置两台泵,通过泵升压后分别进入再接触系统和重整油分馏系统,因此可灵活操控两股液相配比达到优化再接触效果和降低能耗的目的。但由于该工艺没有直接优化轻烃与氢的低压平衡,使得氢纯度提升效果十分有限,同时即便能耗有多降低但设备投资等依然很高。

3、专利文献cn102994146a公开了一种提高催化重整装置液体收率的重整再接触工艺,其通过在现有再接触工艺的基础上,使用一部分再接触下游的脱戊烷塔回流,经过增设的c4/c5分离塔分馏以达到提升液收的目的。该工艺虽然可以提高装置液收,但仅通过多设分馏手段来提升液收无疑会大幅增加装置的操作复杂性、能耗、投资和占地。

技术实现思路

1、本公开的目的是提供一种连续重整再接触方法和系统,该方法在实现比现有方法更高的重整氢纯度和液体收率效果的同时,满足当今炼油装置对节省装置投资、占地及能耗的要求。

2、为了实现上述目的,本公开第一方面提供一种连续重整再接触方法,所述方法包括如下步骤:

3、s1、将一级增压机出口气送入一级增压机出口空冷器降温冷却后,得到降温的气液混合物进入二级增压机入口分液罐,进行第一次气液分离,得到含氢气体和少量液化气;

4、s2、将所述含氢气体送入二级增压机进行增压,得到升压的含氢气体;

5、s3、将所述升压的含氢气体送入氢气空冷器进行降温处理,得到降温的含氢气体;

6、s4、将所述降温的含氢气体送入再接触塔,所述降温的含氢气体与经重整产物分离罐底泵升压后的重整产物分离罐底油在再接触塔的塔板上发生再次接触,得到重整氢和塔底液相,所述重整氢从再接触塔塔顶排出。

7、可选地,该方法还包括:将所述塔底液相从再接触塔塔底排出并与少量液化气混合后,得到混合重整油。

8、可选地,所述一级增压机出口气的温度为70-150℃,压力为1.0-2.0mpa。

9、可选地,所述一级增压机出口空冷器冷却降温后的气液混合物的温度为20-60℃,压力为1.0-2.0mpa。

10、可选地,所述含氢气体的温度为20-60℃,压力为1.0-2.0mpa。

11、可选地,所述升压的含氢气体的温度为70-150℃,压力为2.0-3.5mpa;所述降温的含氢气体的温度为30-60℃,压力为2.0-3.5mpa。

12、可选地,所述重整产物分离罐底油的温度为20-60℃,压力为0.2~1.0mpa。

13、可选地,所述升压的重整产物分离罐底油的温度为20-60℃,压力为2.0-3.5mpa。

14、可选地,所述再接触塔内部设置有5-15层塔板,塔顶的第一层塔板的压力为2.0-3.5mpa,各层塔板的压力以5-30kpa的压降逐层递减。

15、本公开第二方面提供第一方面所述的方法的连续重整再接触系统,该系统包括:

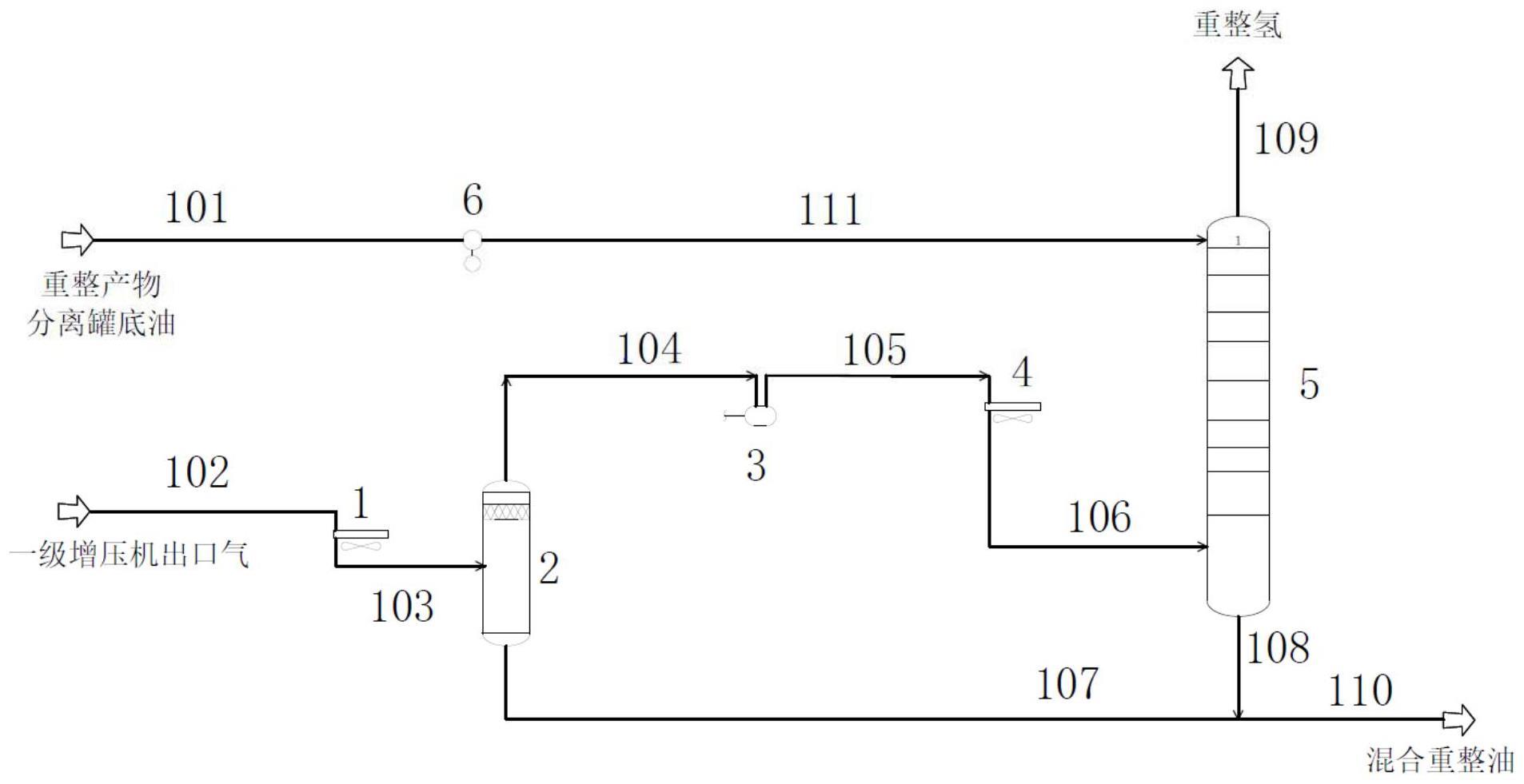

16、一级增压机出口空冷器、二级增压机入口分液罐、二级增压机、氢气空冷器、再接触塔、重整产物分离罐底泵;

17、所述一级增压机出口空冷器的出口与所述二级增压机入口分液罐的入口相连;所述二级增压机入口分液罐的顶部的出口与所述二级增压机的入口相连;所述二级增压机的出口与氢气空冷器的入口相连;所述氢气空冷器的出口与所述再接触塔的入口相连;所述重整产物分离罐底泵的出口与所述再接触塔的入口相连。

18、通过上述技术方案,本公开的连续重整再接触方法,通过增设再接触塔使气液混合物在加压、低温条件下再次进行接触,建立了新的物料平衡以到达减少气相重整氢中轻烃含量的目的,从而有效提高了重整氢纯度,同时轻烃作为重整产物增加了液体收率;并且该系统能够节省装置的投资、占地及能耗。

19、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种连续重整再接触方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的方法,其中,该方法还包括:将所述塔底液相(108)从再接触塔(5)塔底排出并与少量液化气(107)混合后,得到混合重整油(110)。

3.根据权利要求1所述的方法,其中,所述一级增压机出口气(102)的温度为70-150℃,压力为1.0-2.0mpa。

4.根据权利要求1所述的方法,其中,所述一级增压机出口空冷器(1)冷却降温的气液混合物(103)的温度为20-60℃,压力为1.0-2.0mpa。

5.根据权利要求1所述的方法,其中,所述含氢气体(104)的温度为20-60℃,压力为1.0-2.0mpa。

6.根据权利要求1所述的方法,其中,所述升压的含氢气体(105)的温度为70-150℃,压力为2.0-3.5mpa;所述降温的含氢气体(106)的温度为30-60℃,压力为2.0-3.5mpa。

7.根据权利要求1所述的方法,其中,所述重整产物分离罐底油(101)的温度为20-60℃,压力为0.2~1.0mpa。

8.根据权利要求1所述的方法,其中,所述升压的重整产物分离罐底油(111)的温度为20~60℃,压力为2.0-3.5mpa。

9.根据权利要求1所述的方法,其中,所述再接触塔(5)内部设置有5-15层塔板,塔顶的第一层塔板的压力为2.0-3.5mpa,各层塔板的压力以5-30kpa的压降逐层递减。

10.采用权利要求1-9任意一项所述的方法的连续重整再接触系统,其特征在于,该系统包括:

技术总结

本公开涉及一种连续重整再接触方法,该方法包括如下步骤:S1、将一级增压机出口气经一级增压机出口空冷器冷却降温后,送入二级增压机入口分液罐进行第一次气液分离,得到含氢气体和罐底少量液化气;S2、将所述含氢气体经二级增压机进行增压,得到升压的含氢气体;S3、将所述升压的含氢气体送入氢气空冷器进行降温处理,得到降温的含氢气体;S4、将所述降温的含氢气体送入再接触塔,所述降温的含氢气体与经重整产物分离罐底泵升压后的重整产物分离罐底油在再接触塔的塔板上发生再次接触,得到重整氢和塔底液相,所述重整氢从再接触塔塔顶排出。该方法能够提高氢气纯度、增加重整液体产品的收率、节省装置的投资、占地及能耗。

技术研发人员:吴德飞,黄福荣,张新宇,刘永芳,姜晓花

受保护的技术使用者:中国石化工程建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!