一种一体化高炉煤气脱硫装置及脱硫方法

1.本发明属于高炉煤气前端脱硫技术领域,具体涉及一种一体化高炉煤气脱硫装置及脱硫方法。

背景技术:

2.高炉煤气是一种可利用气体燃料资源,但煤气中含有硫化物气体是国家减排防控的重点对象,煤气在燃烧使用后会生成so2,直接排放会导致大气污染,造成酸雨腐蚀。高炉煤气脱硫措施可分为燃烧前脱硫和燃烧后脱硫。由于高炉煤气用户相对分散,燃烧后脱硫成本高、管理难度大,燃烧前脱硫不仅经济性高而且对环境友好,因此燃烧前脱硫成为高炉煤气脱硫的首选。燃烧前脱硫脱除的对象主要为cos和h2s,针对有机硫和无机硫的脱除问题,有研究者提出了先水解cos再吸附h2s的联合脱硫工艺。先通过催化剂将cos水解为h2s和co2,然后通过碱性液体吸收酸性气体,以达成燃烧前脱硫。

3.高炉煤气燃烧前精脱硫装置,一般包括水解塔、脱硫塔等多级设备,这种现有技术不仅塔体较多,占地面积大,而且成本高、投资大。常见燃烧前脱硫经过一次水解脱硫和一次喷淋碱性液体脱硫,处理后的高炉煤气仍然存在硫化物。为解决燃烧前脱硫塔体多,占地面积大,成本高及脱硫率不高等问题。

技术实现要素:

4.本发明的目的在于提供一种一体化高炉煤气脱硫装置及脱硫方法,设备占用空间小,资源利用率好,可以对高炉煤气进行二次脱硫处理。

5.实现本发明目的的技术解决方案为:一种一体化高炉煤气脱硫装置,包括水解装置和脱硫管束;

6.所述水解装置整体呈柜式,竖直分隔板将水解装置分隔为两部分,每一部分均包括上下设置的水解室和储气室,即第一水解室、第一储气室、第二水解室和第二储气室,第一水解室的出口连接一次脱硫管束,一次脱硫管束的出口连接第二储气室,第二水解室的出口连接二次脱硫管束。

7.进一步的,水解室和储气室通过分子筛隔开,分子筛上设置水解催化剂,通过水解处理高炉煤气中的有机硫。

8.进一步的,所述一次脱硫管束、二次脱硫管束中设有立式喷淋脱硫装置,底部设有废液回收装置。

9.进一步的,二次脱硫管束底部侧面设有排气管道。

10.进一步的,水解装置第一储气室侧壁设有进气管。

11.进一步的,所述一次脱硫管束和二次脱硫管束中设有旋转喷淋装置,旋转喷淋装置包括喷淋口和管柱,管柱连接碱液管,碱性液体通过碱液管流入中部管柱,通过管柱进入旋转喷淋口,旋转喷淋口通过喷淋碱性液体处理高炉煤气中的酸性气体以及废液回收装置回收废液。

12.进一步的,多个分隔板将柜式水解装置分隔为多部分,相邻部分的储气室和水解室通过脱硫管束连接。

13.一种采用上述的装置进行脱硫的方法,包括如下步骤:

14.高炉煤气通过一次储气室进入一次水解室对高炉煤气进行第一次水解处理;

15.高炉煤气然后进入一次脱硫管束进行第一次脱除酸性气体;

16.然后通过二次储气室进入二次水解室再次进行水解处理;

17.最终进入二次脱硫管束再次进行酸性气体的脱除,从而实现对高炉煤气进行二次脱硫处理。

18.本发明与现有技术相比,其显著优点在于:

19.(1)本发明的水解装置设有两个水解室,且两个水解室分别连通两个脱硫管束,可使高炉煤气先水解再脱除酸性气体再水解再脱除酸性气体,使高炉煤气进行二次脱硫。储气室空间大小为水解室的一半,煤气充满储气室后均匀进入水解室。提高脱硫效率且充分利用空间,有利于减少水解塔的数量,减少设备的占地面积,减少成本,提高资源利于率。

20.(2)本发明通过在脱硫管束中设置多个旋转喷淋装置,可均匀喷淋碱性液体,增大碱性液体与高炉煤气的接触面积,进一步提高脱硫效率。在输送管道中对高炉煤气喷淋碱性液体脱硫,可减少脱硫塔等设备的数量,进一步优化空间布局。

附图说明

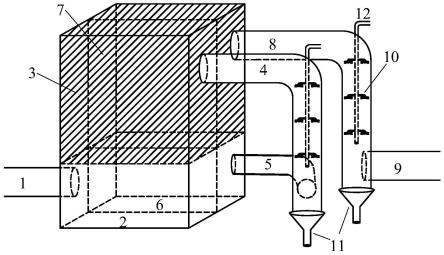

21.图1为本发明的高炉煤气脱硫装置正视图。

22.图2为本发明的高炉煤气脱硫装置侧视图。

23.图3为本发明的旋转喷淋装置局部示意图。

24.附图标记说明:

25.1-进气管道,2-一次储气室,3-一次水解室,4-一次脱硫管束,5-进气管道,6-二次储气室,7-二次水解室,8-二次脱硫管束,9-排气管道,10-旋转喷淋装置,11-废液回收装置,12-碱液管。

具体实施方式

26.下面结合附图对本发明作进一步详细描述。

27.本发明公开了一种一体化高炉煤气脱硫装置及二次脱硫系统。装置包括水解装置和脱硫管束。本发明中高炉煤气依次经过水解脱硫、喷淋脱硫、水解脱硫、喷淋脱硫,使高炉煤气经过二次脱硫处理。通过在水解装置中设置两分隔开的水解室以及管束内进行喷淋脱硫来解决设备占地面积大、及资源利用率低以及脱硫率不高的问题。

28.结合图1,本发明提供的一种一体化高炉煤气脱硫装置及二次脱硫系统,该装置包括一次储气室、一次水解室、二次储气室、二次水解室、一次脱硫管束和二次脱硫管束,碱液管,水解室与储气室直接通过分子筛相隔开,一次水解脱硫部分与二次水解脱硫部分使用隔板相隔开。

29.所述一次储气室2位于一次水解室3下方,一次水解室3与一次储气室2和一次脱硫管束4相连通,二次储气室6通过进气管道5与一次脱硫管束4相连通,二次水解室7与二次储气室6和二次脱硫管束8相连通,二次脱硫管束8下端连接排气管道9。

30.如图1所示,所述一、二次水解室3、7储存有水解催化剂,通过水解处理高炉煤气中的有机硫;所述一、二次脱硫管束4、8中设有旋转喷淋装置10,旋转喷淋装置10的喷淋口与管柱相通,管柱连接碱液管12,碱性液体通过碱液管流入中部管柱,通过管柱进入旋转喷淋口,旋转喷淋口通过喷淋碱性液体处理高炉煤气中的酸性气体以及废液回收装置11回收废液。

31.该系统在使用时,含硫高炉煤气从进气管1进入水解装置,通过一次储气室2进入一次水解室3完成一次水解,然后进入一次脱硫管束4通过旋转喷淋口9喷淋碱性液体脱除酸性气体,完成一次脱硫。接着一次脱硫完成后的高炉煤气以相同的方式在二次水解室7进行第二次水解处理和在二次脱硫管束8进行第二次去除酸性气体,高炉煤气处理完成后通过排气管道9排出,其中废液回收装置置于脱硫管束下端进行废液回收。

技术特征:

1.一种一体化高炉煤气脱硫装置,其特征在于,包括水解装置和脱硫管束;所述水解装置整体呈柜式,竖直分隔板将水解装置分隔为两部分,每一部分均包括上下设置的水解室和储气室,即第一水解室、第一储气室、第二水解室和第二储气室,第一水解室的出口连接一次脱硫管束,一次脱硫管束的出口连接第二储气室,第二水解室的出口连接二次脱硫管束。2.根据权利要求1所述的装置,其特征在于,水解室和储气室通过分子筛隔开,分子筛上设置水解催化剂,通过水解处理高炉煤气中的有机硫。3.根据权利要求2所述的装置,其特征在于,所述一次脱硫管束、二次脱硫管束中设有立式喷淋脱硫装置(10),底部设有废液回收装置(11)。4.根据权利要求3所述的装置,其特征在于,二次脱硫管束底部侧面设有排气管道(9)。5.根据权利要求4所述的装置,其特征在于,水解装置第一储气室侧壁设有进气管(1)。6.根据权利要求5所述的装置,其特征在于,所述一次脱硫管束和二次脱硫管束中设有旋转喷淋装置(10),旋转喷淋装置包括喷淋口和管柱,管柱连接碱液管(12),碱性液体通过碱液管流入中部管柱,通过管柱进入旋转喷淋口,旋转喷淋口通过喷淋碱性液体处理高炉煤气中的酸性气体以及废液回收装置(11)回收废液。7.根据权利要求1所述的装置,其特征在于,多个分隔板将柜式水解装置分隔为多部分,相邻部分的储气室和水解室通过脱硫管束连接。8.一种采用权利要求1-6任一项所述的装置进行脱硫的方法,其特征在于,包括如下步骤:高炉煤气通过一次储气室(2)进入一次水解室(3)对高炉煤气进行第一次水解处理;高炉煤气然后进入一次脱硫管束(4)进行第一次脱除酸性气体;然后通过二次储气室(6)进入二次水解室(7)再次进行水解处理;最终进入二次脱硫管束(8)再次进行酸性气体的脱除,从而实现对高炉煤气进行二次脱硫处理。

技术总结

本发明属于高炉煤气前端脱硫技术领域,具体涉及一种一体化高炉煤气脱硫装置及脱硫方法。包括水解装置和脱硫管束;水解装置整体呈柜式,竖直分隔板将水解装置分隔为两部分,每一部分均包括上下设置的水解室和储气室,即第一水解室、第一储气室、第二水解室和第二储气室,第一水解室的出口连接一次脱硫管束,一次脱硫管束的出口连接第二储气室,第二水解室的出口连接二次脱硫管束。本发明充分利用空间、减少资源成本,同时能对高炉煤气进行二次脱硫处理,进一步减少高炉煤气中的硫含量。进一步减少高炉煤气中的硫含量。进一步减少高炉煤气中的硫含量。

技术研发人员:王卉 杨康 冉恒源 吴京懋 曾庆山 刘冬

受保护的技术使用者:南京理工大学

技术研发日:2022.05.08

技术公布日:2022/8/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1