一种降低催化裂化油浆固含量的方法与流程

本发明属于烃油中固体物的分离方法,具体地,涉及一种采用液固分离方法降低重油催化反应产物固含量的分离方法。

背景技术:

1、催化裂化油浆为催化反应过程中未完全转化为轻质油品且难以裂化组分,采用将分馏塔底抽出的反应产物部分回炼、掺炼,剩余部分排出装置的方法,维持催化装置的热平衡,保持装置的处理能力。排出装置的这部分油浆一般称为外甩油浆,具有馏程范围宽、密度大、芳烃和胶质含量高、含沥青质的特点。催化油浆中的不同组分可分别用于重质燃料油调和组分、也可做为制造炭黑、石油焦及芳烃抽提生产橡胶添加剂或沥青软化剂等生产原料,具有极高的应用价值和使用前景。制约油浆高价值利用的主要因素为催化裂化油浆中的催化剂粉末,其含量采用固体物含量测定方法得到,一般催化油浆固含量在0.1~0.7%之间,有的甚至达到1%。催化油浆直接作为重质燃料油调和组分时,其所含的催化剂粉末会在储罐和管道中沉降於积,造成堵塞,而高压高速流动的催化剂粉末造成喷嘴磨损。作为炭黑或焦化等生产原料时,固含量需达到一定的进料标准,否则难以生产高质量产品。因此,需要脱除催化油浆中的催化剂粉末,才能高价值的利用催化油浆。

2、现有的脱除催化裂化油浆中催化剂粉末的方法主要有重力沉降、过滤分离、离心分离以及静电分离等方法。重力沉降方法之一是将催化油浆在一定温度下存放,以达到分离催化剂粉末的目的,但分离时间长,效率低下。为提高催化剂粉末沉降速率,可以添加相对分子质量较大的聚合物,形成较强的界面亲和力,降低颗粒之间的分散稳定性,聚集成大絮状物体,达到加速催化剂粉末沉降速度的目的。过滤分离法是采用过滤介质对催化油浆中催化剂粉末进行截留脱除催化剂粉末,技术的关键是选用适宜的过滤介质,并且要求过滤介质再生性能良好,能够长时间稳定的运行。离心分离是强化重力场作用分离油浆中催化剂粉末的方法,脱固效果好,但能耗高,处理量低,较难与催化裂化连续化生产相匹配。静电分离法是在高压电场作用下使处于流化状态下的催化剂粉末极化带电吸附到电极板上,从而达到分离催化油浆中催化剂粉末的目的,由于存在竞争吸附作用,静电分离技术的适应性差,该技术的关键是针对不同原料油性质制定针对性的技术方案。

3、zl99109217.1公开了一种从催化裂化油浆中分离催化剂颗粒的方法,该方法将三个过滤设备采用并联方式连接,通过过滤、反冲洗、稀释等步骤实现催化剂固体颗粒与油浆分离。但存在过滤器失效快,过滤材料易堵塞的问题。cn101633849a公开了脱除催化裂化油浆中催化剂粉末的方法,该方法在催化油浆中加入固体分离剂,混合均匀后过滤分离得到脱除固体颗粒的油浆,该方法澄清油收率高,脱固效果好,但存在添加固体分离剂后增加油浆脱固废渣量的问题。为解决过滤材料易堵塞,添加固体分离剂后油浆脱固废渣数量增加的问题,针对现有过滤法脱除催化裂化油浆中催化剂存在的不足,本发明提出一种改进的方法脱除催化油浆中固体物含量。

技术实现思路

1、本发明要解决的技术问题是在现有技术的基础上,提供一种降低催化油浆固含量的方法。

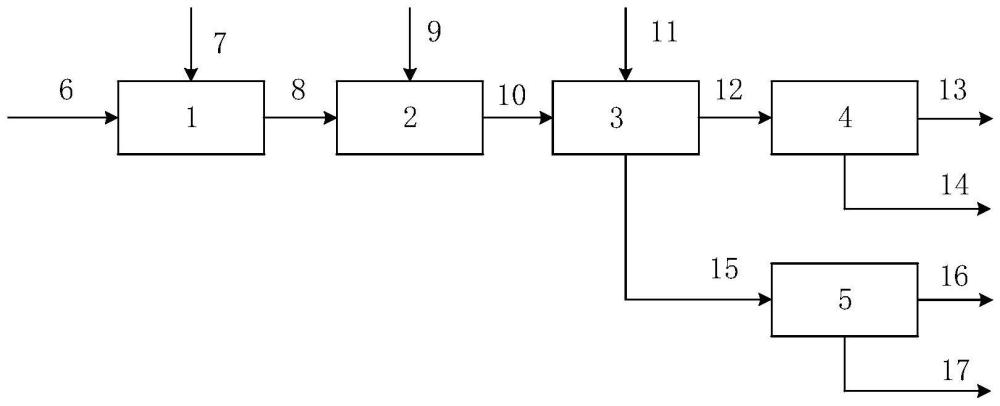

2、本发明提供一种降低催化裂化油浆固含量的方法,包括:

3、(1)将助剂与原料油混合加热熔融为原料油液,所述助剂为石油蜡,碳数在c30~c75,链烷烃和少环环烷烃含量为55~60重量%;

4、(2)将稀释剂与所述的原料油液混合得到含稀释剂的原料油液,冷却至其中的助剂结晶,经液固分离得到脱固油液和含固助剂膏;所述的稀释剂为c6-c8芳香烃。

5、(3)脱除所述的脱固油液中的稀释剂得到脱除固体物的催化裂化油浆,脱除所述的含固助剂膏中的稀释剂得到含固体物的助剂。

6、其中,少环环烷烃指一环环烷烃和二环环烷烃。

7、与现有技术相比,本发明提供的降低催化油浆中固含量的方法的有益效果为:

8、本发明提供的方法向催化裂化油浆中添加碳数在c30~c75,链烷烃和少环环烷烃含量在55~60重量%的石油蜡,在冷却降温过程中,该石油蜡易于与油浆中的催化剂粉末形成紧密的结晶颗粒,使催化剂颗粒易于脱除,脱固油收率高。另外,油液中加入的c6-c8芳香烃稀释剂有助于石油蜡助剂在溶液中的均匀分散;有助于降温过程中石油蜡晶体在液相中逐步析出形成均匀的晶体;有助于降低溶液的黏度,提高固液分离速度。脱固步骤中添加的助剂和稀释剂经回收后,稀释剂循环使用,脱固剂可部分循环使用或做催化裂化原料,不产生含油固体废弃物。

9、采用本发明提供的方法,催化裂化油浆的固体物脱除率大于85%,脱固后的催化裂化油浆的固含量最低可达到0.01wt%。

10、本发明的其他特征和优点在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种降低催化裂化油浆固含量的方法,其特征在于,包括:

2.按照权利要求1所述的降低催化裂化油浆固含量的方法,其特征在于,所述的助剂的碳数在c45~c75;链烷烃和少环环烷烃含量在35~45重量%。

3.按照权利要求1所述的降低催化裂化油浆固含量的方法,其特征在于,步骤(1)中助剂与原料油的混合温度为75~120℃,所述混合温度是助剂与原料油混合均匀得到原料油液的温度;

4.按照权利要求1、2或3所述的降低催化裂化油浆固含量的方法,其特征在于,所述的助剂的量为原料油的0.5~30重量%;

5.按照权利要求1所述的降低催化裂化油浆固含量的方法,其特征在于,所述的稀释剂为苯和/或甲苯;

6.按照权利要求1或5所述的降低催化裂化油浆固含量的方法,其特征在于,所述的稀释剂与原料油的质量比为0.5~3.5:1;

7.按照权利要求1所述的降低催化裂化油浆固含量的方法,其特征在于,所述的稀释剂分为2次加入原料油液中混合,第一次加入稀释剂的量为总的稀释剂的17-50%。

8.按照权利要求7所述的降低催化裂化油浆固含量的方法,其特征在于,步骤(2)中原料油液中第一次加入稀释剂的温度为70~100℃;第二次加入稀释剂的温度为25~45℃;液固分离温度为-15~25℃。

9.按照权利要求8所述的降低催化裂化油浆固含量的方法,其特征在于,步骤(2)中原料油液中第一次加入稀释剂的温度为75~90℃,第二次加入稀释剂的温度为30~40℃;液固分离温度为-10~20℃,更优选地,液固分离温度为-5~15℃。

10.按照权利要求1、7、8或9所述的降低催化裂化油浆固含量的方法,其特征在于,所述的含有稀释剂的原料油液冷却到液固分离温度的降温速率为0.5~4℃/min;

11.按照权利要求1所述的降低催化裂化油浆固含量的方法,其特征在于,步骤(3)中得到的含固体物的助剂作为原料返回催化裂化装置。

技术总结

一种降低催化裂化油浆固含量的方法,包括:(1)将助剂与原料油混合加热得到原料油液,所述助剂为石油蜡,碳数在C30~C75,链烷烃和少环环烷烃含量为50~60重量%;(2)将C6‑C8的芳香烃稀释剂与所述的原料油液混合得到含稀释剂的原料油液,冷却至其中的助剂结晶,经液固分离得到脱固油液和蜡膏;(3)所述的脱固油液脱除稀释剂后得到降低固含量的催化裂化油浆,所述的蜡膏脱除稀释剂后得到含固体物的助剂。本发明提供的方法步骤简单,绿色环保,能大幅降低催化裂化油浆固含量,脱除率大于85%。

技术研发人员:丁洛,管翠诗,王玉章,彭东岳,闫亮

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!